高强钢/碳纤维增强复合材料热冲压-连接一体化工艺可行性及试样弯曲性能研究

朱 彬 刘 旺 田 丰 刘 勇 张宜生

1.华中科技大学材料科学与工程学院,武汉,4300742.华中科技大学材料成形与模具技术国家重点实验室,武汉,430074

0 引言

为减少汽车的燃油消耗以及增强电动汽车的续航能力,汽车轻量化迫在眉睫。一方面,汽车车身的质量占整车质量的40%以上,通过减小车身质量可以更好地实现汽车轻量化[1-4];另一方面,在减小汽车质量的同时,也要考虑汽车的安全性(高强度和耐撞性)。为同时达到轻量化和高耐撞性的目标,结构件需采用具有高比强度和高能量吸收能力的先进轻质材料进行整体或局部增强[5]。

碳纤维增强复合材料(carbon fiber reinforced polymer,CFRP)是现代工业中广泛应用的一种新型轻质材料,具有比强度高、抗疲劳、比模量高、耐腐蚀、可设计性强和便于整体成形等特点,这些优异的性能可使材料在减小质量的同时最大限度地提高承载能力和吸能性能[6-8]。但是CFRP具有成本高、加工困难、制造周期长等缺点[9],难以单独制作成零件,实现大批量自动化生产。使用热冲压高强钢制造的汽车零部件具有超高的强度,但不能有效吸收碰撞过程中的能量[10]。而汽车零部件中的部分产品使用高强钢/碳纤维复合材料复合的多材料部件可利用整体系统中钢的高强度维护司乘安全,利用CFRP层减小系统质量和增强系统吸能性能[11]。

碳纤维复合材料通常是以成束的单向碳纤维或者平面机织碳纤维作为增强体,浸润在热固性或热塑性树脂基体中制得的。环氧树脂是分子中包含两个或者两个以上的环氧基团的有机高分子化合物,它的主要成分是氨基树脂、酚醛树脂和不饱和聚酯树脂等[12]。环氧树脂与碳纤维或钢板之间界面形成的过程可以分为两个步骤:①碳纤维和钢板在树脂基体中接触和浸润;②树脂基体在合适的温度下发生交联反应(固化),将钢板和碳纤维结合成一个整体[13]。

传统的高强钢/CFRP多材料零件制造工艺主要通过胶粘[14]或者机械自锁实现。使用黏结剂使得材料形成多材料零件的工艺,需首先分别制造钢零件与CRPP零件,然后再使用黏结剂进行黏结。该工艺需要两种部件在单独的工艺中制造,既不能保证两个零件的尺寸精度要求,也很难保证配合关系,同时工艺路线复杂,难以实现自动化生产[15-16]。机械连接主要是通过标准紧固件将两个或多个零部件连接在一起[17],该工艺需要对材料进行穿孔,其机械性能受到的影响因素很多,如几何特征、模具压力、夹紧力、热处理程度、零件材料等,并且穿孔处容易形成应力集中,产生缺陷。另外机械连接增加了整体零件结构的质量,并且材料密封性差[18]。因此本文采用热冲压工艺对高强钢和CFRP预浸料进行连接并成形的工艺方法,该方法利用高强钢模具淬火后的余热对预浸料中的树脂进行加热,并使用冲压方法进行高强钢与CFRP预浸料的连接与成形。

1 试验

1.1 材料与设备

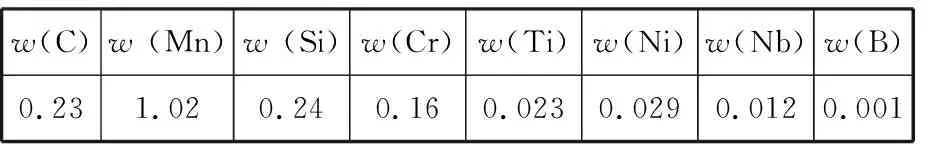

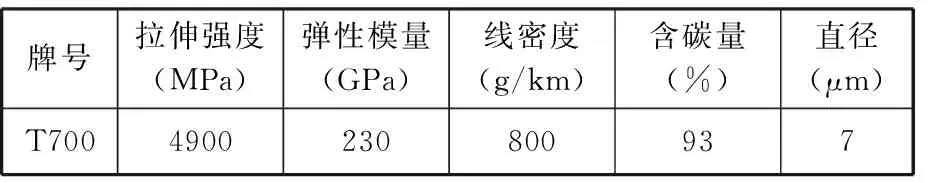

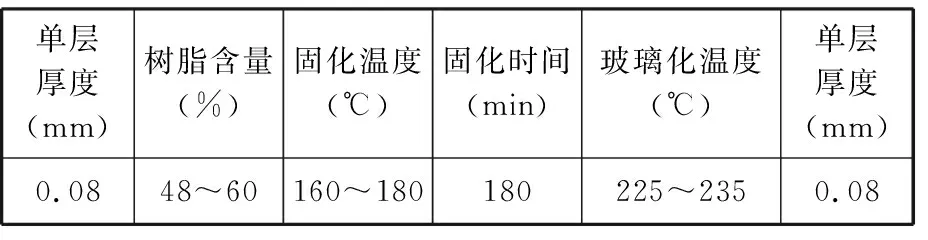

本试验中使用的钢材为国内某钢厂生产的热成形高强钢板22MnB5,板料厚度为1.5 mm。使用直读光谱仪(PDA-1000)测得钢板的主要成分如表1所示。采用的CFRP材料为威海光威复合材料股份有限公司生产的单向环氧树脂基碳纤维预浸料,供应商提供的碳纤维原丝力学性能和预浸料参数分别如表2和表3所示。

表1 试验用钢板的主要化学成分(质量分数)

表2 碳纤维原丝性能参数

表3 碳纤维预浸料材料参数

试验使用的伺服压力机及模具如图1所示,压力机的保压压力和保压时间可调整。图中模具为分块模具,左侧模具安装加热棒,模具最高可加热到400 ℃,右侧为冷模。

图1 压力机和模具及其加热系统Fig.1 Servo press and tools with heating system

1.2 多材料试样制备

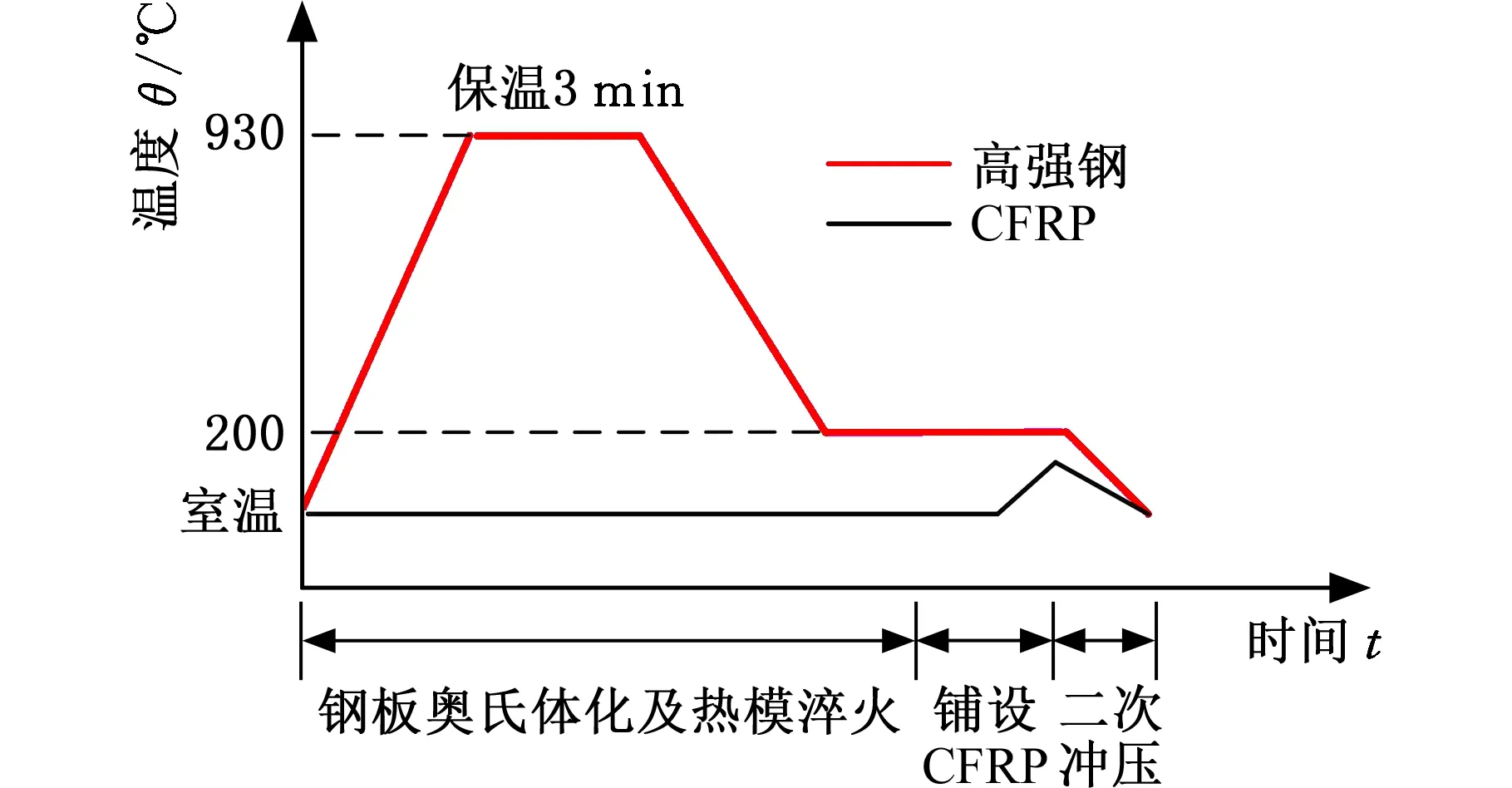

本文提出的使用热冲压工艺制备高强钢/CFRP多材料零件的加工工艺方法如下文所示,其中钢板和CFRP温度变化如图2所示。

(1)用120号砂纸打磨钢材表面,直到钢材表面出现明显纹路,以此增大钢材表面粗糙度和钢材表面与CFRP预浸料的接触面积[11],同时除掉一些杂质。

图2 高强钢板和CFRP温度变化图Fig.2 Temperature history of high-strength steeland CFRP

(2)将打磨后的钢材试样放入箱式加热炉中加热至930 ℃,保温3 min,使其奥氏体化。

(3)将加热好的试样迅速转移至平模热模部分,压力机下行进行淬火和保压,保压时间为20 s。为验证淬火温度即预浸料预热温度对弯曲性能的影响,选取上下模温度分别为190 ℃、200 ℃、210 ℃、220 ℃进行试验。

(4)淬火保压完毕后,伺服压力机上行,迅速铺设合适尺寸的CFRP预浸料,移动到冷模进行二次冲压,保压时间为30 s。二次冲压的目的是为了将CFRP预浸料与钢板表面紧密结合并成形,形成整体的高强钢/CFRP板料。试验使用单向碳纤维材料,铺设层数分别为2层和4层,铺设方向为[0°,90°]交叉铺设,0°表示碳纤维方向与钢板轧制方向平行。

(5)将制备好的高强钢/CFRP复合板置于热风炉中固化,固化温度为180 ℃,时间为60 min。

1.3 三点弯曲试验

三点弯曲试验是检测汽车零件抗弯性能以及吸能性能的主要方法。在三点弯曲试样中,试样的受力非常复杂,主要为压缩、拉伸、剪切、弯曲四种模式[19]。根据金属材料弯曲试验方法标准GB/T232—2010规定,支辊间距离计算如下:

l=(d+3a)±0.5a

式中,a为试样厚度或直径,a=1.5 mm;d为弯曲压头直径,d=23.5 mm;l为跨距,计算可得l=23.5 mm。

使用Zwick/Roell Z020型万能拉伸试验机对铺设2层CFRP和4层CFRP的多材料复合板进行三点弯曲试验,试验过程如图3所示。试样总长为180 mm,宽度为10 mm。试验中碳纤维材料主要受到拉应力,因此碳纤维层朝下进行弯曲试验。测试时压头位移速度为4 mm/min。

图3 三点弯曲试验Fig.3 Three-point bending test

2 试验结果与讨论

2.1 淬火保压时间对试样的影响

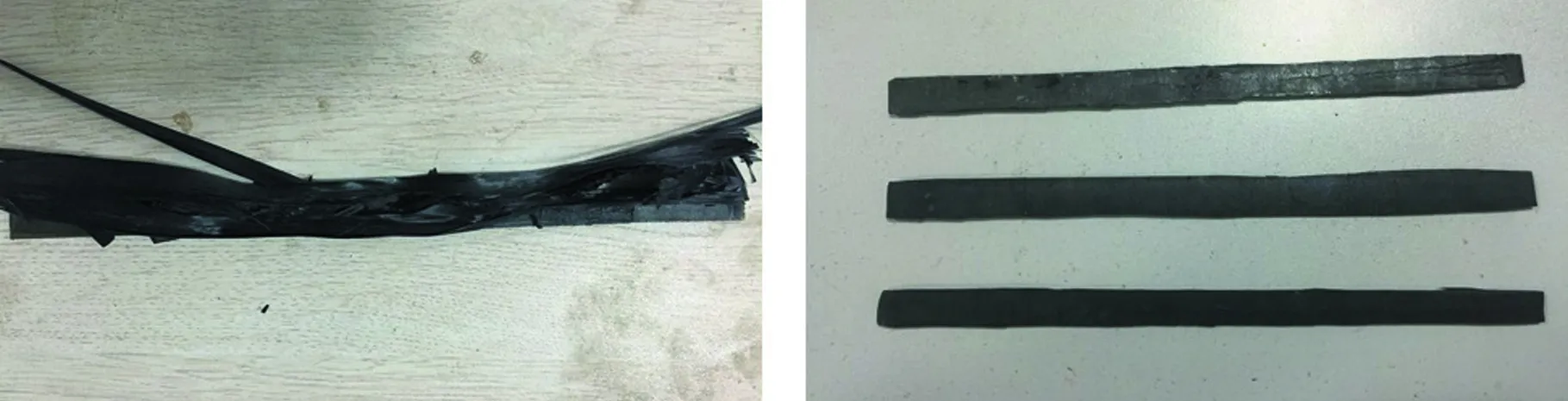

图4所示是不同淬火温度条件下制备的多材料试件。当上下模温度为190 ℃时(图4a),CFRP与钢板之间结合不完全,说明在该温度下,预浸料中的环氧树脂流动性较差,导致黏结效果差,发生开裂。当上下模温度为220℃时(图4d),制备出的高强钢/CFRP多材料试样表面的CFRP发生破坏,这是由于温度过高造成CFRP层失效。其余温度下上下模试样黏结良好(图4b和图4c)。使用扫描电子显微镜(SEM)观察试样的组织,结果如图5所示。试验中上下模温度低于马氏体转变终了温度,因此材料试样中钢板为全马氏体组织。这与DEMES等[20]研究中得出热冲压过程在高温下中断,金属板的最终力学性能不会受到影响的结论一致。说明本文所提出的工艺方法具有合理性,热冲压工艺实现连接的过程不会影响钢板的性能。

(a)θ=190 ℃ (b)θ=200 ℃

(c)θ=210 ℃ (d)θ=220 ℃图4 不同结合温度下高强钢/CFRP多材料复合板制备情况Fig.4 High-strength steel/CFRP multi-materialcomposite sheet under different bonding temperatures

图5 多材料复合板中高强钢板的SEM显微组织Fig.5 SEM image of steel in high-strengthsteel/CFRP sheet

2.2 CFRP层数不同的三点弯曲试验结果

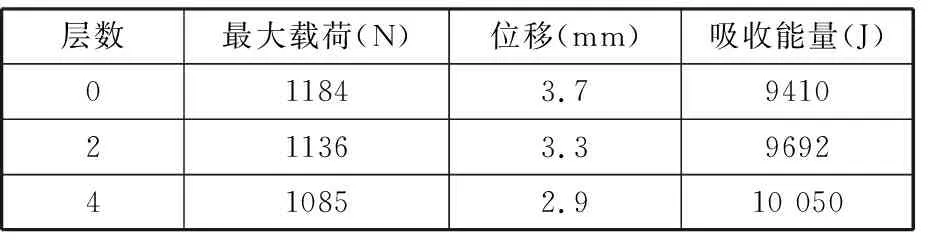

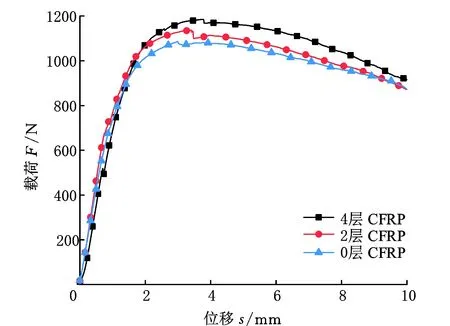

表4所示是铺设不同层数CFRP的多材料复合件三点弯曲试验结果,图6为相应的载荷-位移曲线图。由图6可知,在施加载荷初期,三组试样的载荷-位移均成线性关系[21]。没有铺设CFRP的试样,当载荷达到750 N,位移为1.31 mm时,载荷-位移曲线开始弯曲。铺设2层CFRP的试样与铺设4层CFRP的试样变化基本一致,当载荷达到900 N,位移为1.62 mm时,载荷-位移曲线开始弯曲。由表4及图6可知,未铺设CFRP试样、铺设2层CFRP和铺设4层CFRP的试样最大载荷分别为1085 N、1136 N和1184 N。相对于未铺设CFRP试样的试样,铺设2层的CFRP试样和铺设4层的CFRP试样最大载荷分别增大4.7%和9.12%。未铺设CFRP试样、铺设2层的CFRP试样和铺设4层的CFRP试样最大位移分别为2.9 mm、3.3 mm和3.7 mm。相比未铺设CFRP的钢板,铺设2层CFRP试样和铺设4层CFRP试样最大位移分别增大了13.79%和27.58%。三点弯曲试验结果表明,CFRP的粘贴层数大于2时,试件的抗弯能力增大不明显,但可以增大断裂破坏时的最大位移。

表4 不同CFRP铺设层数三点弯曲试验结果

图6 不同CFRP铺设层数的载荷-位移曲线Fig.6 Load-displacement curves with differentlayers of CFRP

另外对图6中三种情况下的力-位移曲线进行积分,所得曲线与横轴围成的面积为三点弯曲试验下材料吸收的能量[22],结果如表4所示。未铺设CFRP试样、铺设2层CFRP试样和铺设4层CFRP试样的能量吸收量分别为9410 J、9692 J和10 050 J。试验表明,铺设2层CFRP的试样和铺设4层CFRP的试样相比于未铺设CFRP的试样,能量吸收量分别增大2.9%和6.8%。试验结果说明,使用CFRP材料可以增强整体系统的能量吸收能力。

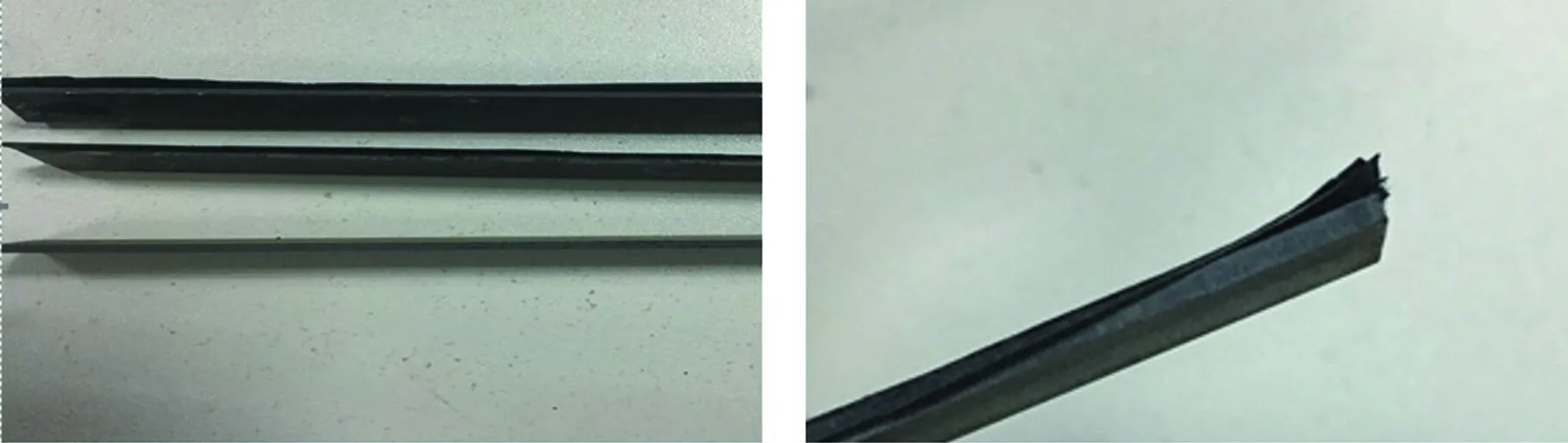

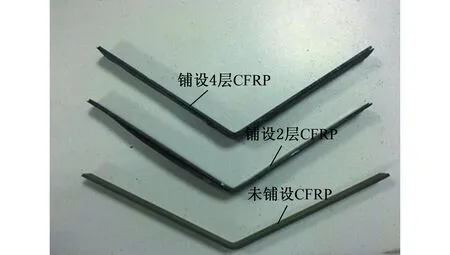

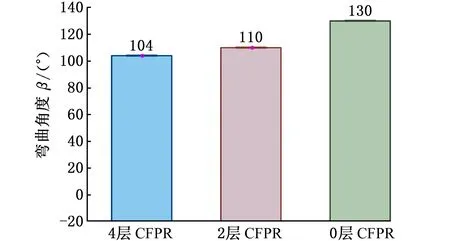

图7是三组试样三点弯曲试验弯曲角的对比图。图7a中从下到上分别为未铺设CFRP、铺设2层CFRP和铺设4层CFRP的试样。未铺设CFRP试样、铺设2层CFRP试样和铺设4层CFRP试样的弯曲角度分别为130°、110°和104°。随着CFRP铺设层数的增加,弯曲角明显减小。铺设2层CFRP和4层CFRP相比于未铺设CFRP的钢板,弯曲角分别减小15.38%和20.00%。弯曲角越小,表示变形区域越小,弯曲强度越大,说明CFRP能够有效增强整体系统的弯曲力学性能。

(a)实物图

(b)弯曲情况图7 不同CFRP铺设层数的弯曲情况Fig.7 Bending of the samples with differentlayers of CFRP

3 展望与结论

汽车轻量化是国内外研究热点,使用轻质材料制造汽车零件实现减重仍面临一些挑战。未来研究主要在于使用本文所提出的工艺,利用CFRP等轻质材料实现汽车零件的整体或局部的增强。由于淬火后钢板的强度增大,故目前本文提出的工艺仅适合成形比较简单的零件,如制造更复杂的零件,需要进一步改善工艺。但通过本文研究,仍可得到以下结论:

(1)在190~220 ℃范围内改变高强钢热冲压的模具温度,可控制淬火温度和两种材料黏结时的温度,最终淬火钢板为全马氏体组织,表明利用热冲压工艺实现钢板与CFRP材料连接工艺是可行的,不会降低或者大幅降低钢板的强度。

(2)增加CFRP层数,对高强钢/CFRP的多材料系统最大抗弯能力影响不大,但随着CFRP层数的增加,增大了整体系统断裂破坏时的最大位移。

(3)三点弯曲试验表明,铺设2层CFRP和4层CFRP相比于未铺设CFRP的钢板,弯曲角分别减小15.38%和20.00%,能量吸收性能分别提高2.9%和6.8%,说明铺设CFRP对整体系统的弯曲性能和吸能性能有较高的提升。