沥青路面透层和下封层施工常见问题及相关质量控制

黄凌辉

(广东省南粤交通投资建设有限公司,广州 510623)

1 引言

层间结合优劣是影响沥青路面使用寿命的重要因素之一,若层间结合不好就会破坏路面结构的整体性,削弱路面结构的整体性能,严重影响沥青路面使用寿命[1-3]。根据我国现行沥青路面设计规范,路面结构层之间是完全连续的整体,即层间接触条件为完全连续。但是,由于沥青路面各结构层材料及施工质量等差异,常导致各结构层层间连接状态不是理想的完全连续状态,尤其体现在基层与面层之间,这也因此成为路面结构中最薄弱的环节。为确保水稳基层和沥青层之间的黏结效果,目前普遍采用透层+同步碎石下封层的设计。因此,透层和下封层施工尤为关键。本文以汕湛高速公路吴川支线建设项目为例,结合以往高速公路项目建设经验,重点分析了透层和下封层施工的常见质量问题,并提出了相应的质量控制要点。

2 工程概况

汕湛高速公路吴川支线项目路面设计荷载等级为重交通荷载等级,主线及枢纽互通匝道、一般互通匝道、停车区匝道采用4.5 cmAC-16C 改性沥青+5.5 cmAC-20C 改性沥青+8 cm 粗粒式沥青混凝土GAC-25C+36 cm 水泥稳定级配碎石(水泥用量为4%~5%)+20 cm 水泥稳定级配碎石(水泥用量为3%~4%)+15 cm 级配碎石的路面结构;主线桥梁及互通立交匝道桥梁均采用4.5 cmAC-16C 改性沥青+5.5 cmAC-20C改性沥青的桥面铺装结构。

3 透层施工常见质量问题及质量控制

透层在水稳半刚性基层和沥青面层之间起着过渡、黏结以及固结基层表面的作用,透层材料能透入水稳基层表面一定深度,增强非沥青类材料层和沥青混合料的整体黏结性,提升半刚性基层沥青路面的耐久性。

吴川支线项目在水稳上基层顶面设置透层,采用PC-2 慢裂的洒布型高渗透乳化沥青,指标满足设计文件及规范要求,设计洒布量为1.0~1.2 L/m2,经试验段验证后,本项目实际要求洒布量不少于1.0 L/m2。

3.1 常见质量问题

1)由于施工单位过于追求利润或现场管理把关不严等因素,透层施工普遍存在洒布量不足、透层油质量较差等问题,主要表现为透层施工完后总体发黄、不黑亮。

2)上基层表面未清扫干净,浮尘等较多,透层油不能有效渗入基层,只洒在表面形成1 层“油皮”,不能起到固结、稳定、联结、防水等作用,不是真正意义上的透层油,并且这1 层“油皮”很容易在施工过程中被运料车、摊铺机粘起、推掉,在现场用手即可轻松扒开、揭掉。

3)上基层施工质量较差,存在表面松散等情况,用手即可轻松剥掉表面集料。

3.2 质量控制要点

1)对于透层油质量控制,严格进行入场前品牌核查,在乳化沥青进场后,严格抽检,确保所使用的乳化沥青满足要求。

就在这三年内,胡人兵分五路,入侵宁国,朝廷用人不当,州郡接连失陷,皇上不得已,驾临酥城,请他领兵增援桂州。

2)鉴于透层施工常存在洒布量不足等问题,对于透层施工,应加强现场管理,工地巡查时若有透层施工,应立即在现场进行洒布量核查。为加强管控,应根据乳化沥青进场情况以及施工进展定期进行总量核查,确保透层油用量。

3)对于透层油撒布时机的确定,根据近些年各项目经验,目前有2 种类型:(1)基层养护完成后再撒布,也即养护后撒油;(2)在基层碾压成型后,表面稍干,但未硬化的情况下喷洒,也即养护前撒油,实际工程中也就是要求在水泥终凝之前撒布。

为对比2 种工艺的区别,2020 年8~9 月,吴川支线项目在K20+800~K21+400 左幅上基层分别进行了各300 m,一共600 m 试验段,水泥用量为5%,一段为养护前即撒透层油,然后,每天再洒水养护,洒水次数不少于3 次;另一段采用“一布一膜养护”,7 d 后再撒透层油。

试验段结果表明,养护前撒油有以下优点。具体如下:

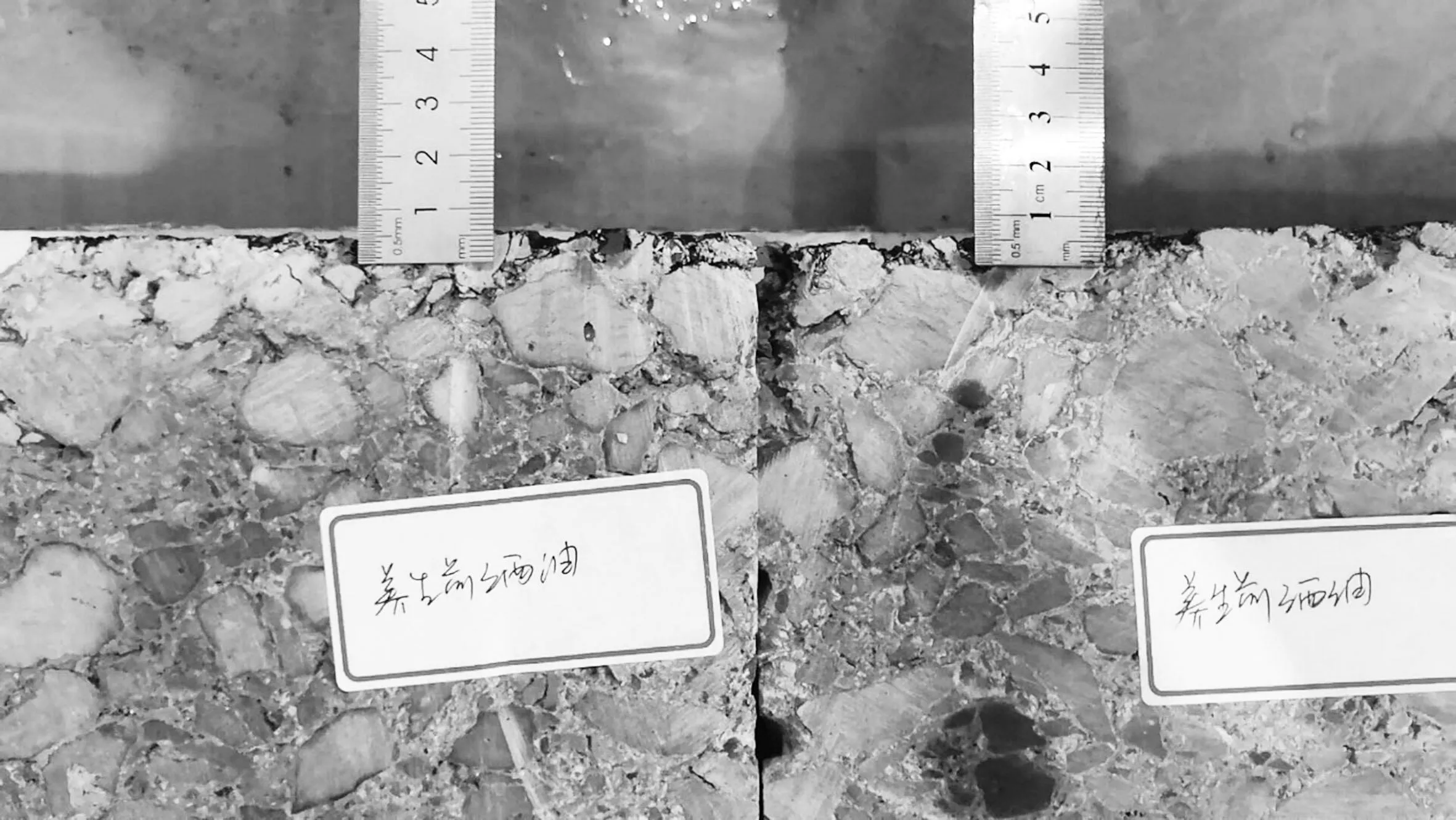

首先,渗透效果相对较好。间隔30 m,各试验段分别取芯8 个,然后检测透层油渗透深度,由于芯样表面各处的渗透深度均不同,因此,对每个芯样对称量取4 个渗透深度,然后取平均值,以此作为该点处的渗透深度,具体情况详见表1。由表1 可知,养护前撒油渗透深度相对较大。按照以往项目经验,养护后撒油,由于半刚性基层水泥水化已基本完成,透层油难以下渗,渗透效果难以保证,整体渗透效果较差;对于养护前撒油,由于水泥水化刚开始,透层油可与水稳层表面黏结成整体,且透层油整体渗透效果较好,如图1 所示。

表1 养护前和养护后撒油的渗透深度

图1 养护前撒透层油,整体渗透效果较好

其次,无须基层表面清理清扫工序,有利于工程进度和质量管控。对于养护后再撒油,在养护结束后,应先将基层表面清扫干净再撒布乳化沥青;而养护前撒油则无须这一工序,有利于加快工程整体进度,且可避免出现基层表面未清扫干净、粉尘较厚所导致的质量问题,有利于质量管控[4]。

最后,养护更便捷。为对比2 种撒油方式对水稳强度的影响,分别在7 d、28 d 取芯并进行无侧限抗压强度试验,具体结果见表2,可知养护前撒油和养护后撒油7 d、28 d 无侧限抗压强度分别为5.1 MPa、5.3 MPa,7.8 MPa、7.7 MPa,整体强度均较高,芯样完整性均较好,因此,可认为,养护前撒透层油和养护后撒透层油,其芯样强度基本一致。

表2 养护前和养护后撒油上基层芯样无侧限抗压强度MPa

为对比2 种撒油方式对水稳层裂缝发展的影响,分别在7 d、14 d 及28 d 对试验段进行观察,统计长度大于1/3 单幅路面宽度的横向裂缝,在7 d 时试验段无裂缝,14 d 时裂缝均为3 条,28 d 时裂缝分别为7 条和8 条,从裂缝发展情况可知,2 段试验段上基层裂缝发展情况基本一致,无明显区别。

对于“一布一膜”养护工艺,工程实践表明,该工艺养护效果较好,但主要存在问题是夏季高温天气时,需要人工进行补水,工作量大,这就要求现场管理人员及施工班组应具有较强的责任心,严格落实补水,且遇到大风天气时“一布一膜”容易被吹开,这更要求现场管理人员及时巡查并落实整改。相对而言,养护前采用撒透层油+洒水养护工艺,后续养护仅需洒水车即可,工作量相对较小,养护也更便捷,养护效果也与“一布一膜”一致。

4)对水稳上基层严格把关,若出现芯样不成型、表面松散的路段,严格落实返工处理。

4 下封层施工常见质量问题及质量控制

吴川支线项目下封层采用SBS 改性热拌沥青瓜米石,改性沥青用量为1.2~1.6 kg/m2,碎石的粒径为4.75~9.5 mm,碎石洒布量7~9 m3/(1 000 m2),覆盖率为60%~70%,不满铺、不重叠为宜。

4.1 常见质量问题

1)封层热沥青洒布量不足、桥面防水黏结层底油改性乳化沥青洒布量不足,或底油质量较差,不满足设计文件要求。

2)碎石撒布过多,对多余的碎石未及时清扫,影响层间黏结。

3)上基层顶面潮湿,未干透即施工下封层,导致下封层不能与基层联结在一起,仅为一张厚油皮,用手即可轻松揭掉。

4)上基层或桥面下承层顶面粉尘较多,未清理干净即施工下封层,致使下封层未能与下承层联结在一起,剥落严重。

5)上基层施工质量较差,表面松散,用手即可轻松揭起下封层。

4.2 质量控制要点

1)对底油(也即桥面改性乳化沥青)严格质量控制,严格进行入场前品牌核查,乳化沥青进场后,严格抽检,确保所使用的改性乳化沥青满足要求。

2)鉴于下封层施工常存在热沥青洒布量不足等问题,应加强现场管理,工地巡查时若有下封层施工,立即在现场进行洒布量核查。为加强管控,根据沥青进场情况以及施工进展,定期进行总量核查,确保沥青用量。根据工程实际经验,在检查下封层热沥青洒布量时,可在路面上平铺一张A3 或者A4纸,因为纸张易随身携带且面积已知,待下封层施工完成后,拿起纸张,将上面的碎石去除,然后直接称量纸张重量即可计算出热沥青的洒布量,方便快捷,有利于现场管理[5]。

3)对于碎石洒布量控制,要求严格按照试验段所确定的参数进行,为确保沥青和碎石充分黏结,建议采用大型胶轮压路机进行碾压,碾压完成后对于多余的碎石,应安排人工进行清理,使碎石和沥青可充分黏结。

4)对于下封层施工,应在上基层或桥面下承层顶面干燥且清理干净后再进行施工,严格落实施工前施工界面检查。

5)对水稳上基层严格把关,若出现芯样不成型、表面松散的路段,严格落实返工处理。

5 结论

1)依据汕湛高速公路吴川支线建设项目,结合以往高速公路项目建设经验,重点分析了透层和下封层施工常见质量问题并提出了相应的质量控制要点。

2)根据试验段及工程实际经验,与上基层养护后再撒油相比较,上基层养护前即撒油,具有3 方面的优点:(1)透层油渗透效果相对较好;(2)撒油前无须基层表面清理清扫工序,有利于工程进度和质量管控;(3)养护更便捷,省工省时。