油库防爆电气设备管理常见问题分析

李春风 陈万祥

〔解放军32614部队〕

石油库防爆电气设备的技术性、可靠性、安全性要求高,使用管理中稍有疏忽,就可能引起着火爆炸事故。科学选用、正确安装、规范操作、定期维护防爆电气设备是确保油库安全运行和预防事故的重要手段及有效途径。本文分析了油库防爆电气设备在选型、安装和使用维护中的常见错误,介绍了正确做法,供油库工作者参考借鉴。

1 不能科学选型,埋下事故隐患

1.1 Ⅰ类和Ⅱ类设备混用及Ⅰ类设备代替Ⅱ类设备问题

由于对防爆电气相关知识不甚了解及固有思维,误认为Ⅰ类设备一定比Ⅱ类设备更为安全可靠。所以,有将用于煤矿瓦斯环境的I类防爆电气用于Ⅱ类气体环境。由于不同使用环境的防爆要求及试验条件和接受标准不相同,所以千万不可将防爆电气设备的使用环境混淆。常见有油库用Ⅰ类隔爆型矿用通风机来进行油罐通风作业,造成较大的安全隐患。

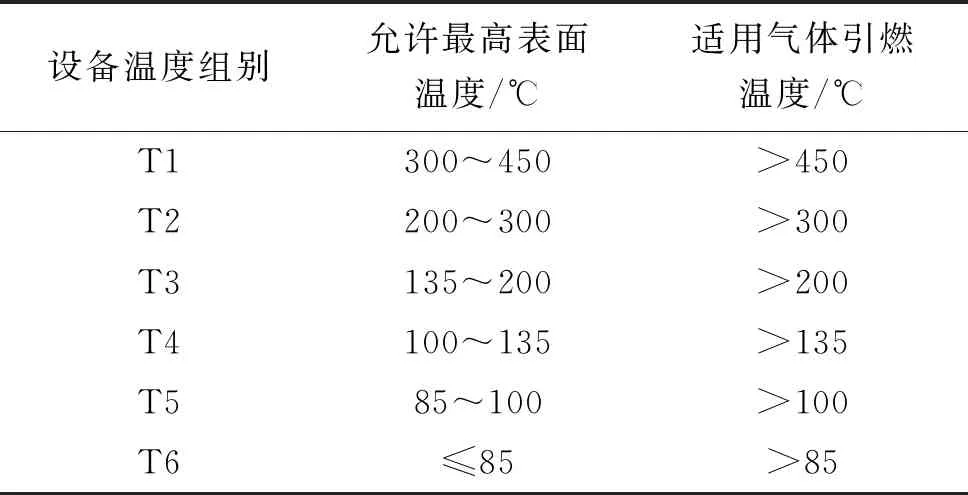

爆炸性物质分为3类:Ⅰ类,矿井甲烷;Ⅱ类,爆炸性气体混合物;Ⅲ类,爆炸性粉尘。爆炸性气体混合物的分级是按其最大试验安全间隙(MESG)和最小点燃电流比(MICR)分级的。MESG越小,混合物气体的爆炸危险越大;MICR越小,气体混合物所需的点燃能量越小,其危险性越大[1]。引燃爆炸性混合物的最低温度称为引燃温度。根据引燃温度,可把爆炸性气体混合物分成T1~T6六个组别,要求防爆电气设备允许的最高表面温度与之相适应,爆炸性气体混合物的分级和分组是选择防爆电气设备的重要参数。爆炸性气体的分类、分级、分组举例见表1。

表1 爆炸性气体的分类、分级、分组举例

防爆电气设备根据使用环境,分为I类、Ⅱ类和Ⅲ类。I类电气设备不分级,Ⅱ类电气设备与可燃性气体的分级相对应。根据其防爆型式不同可分为ⅡA级、ⅡB级、ⅡC级;按其最高表面温度分为6个温度组别;设备保护级别(EPL)分为a级、b级、c级,a级:在正常运行状态出现预期故障和罕见故障情况下,设备仍能保持防爆安全性能;b级:在正常运行状态出现预期故障情况下,设备仍能保持防爆安全性能;c级:在正常运行状态规定的异常情况下,设备能够保持防爆安全性能。

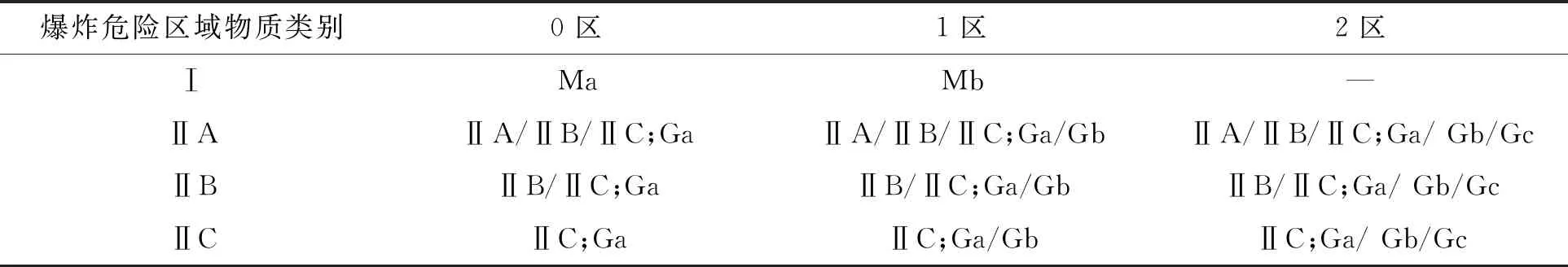

防爆电气设备选型的首要原则是安全原则,即选用的防爆电气设备必须与爆炸危险场所的区域等级和爆炸性物质的级别、组别相适应,以保证防爆安全。选用的防爆电气设备的级别和组别,不应低于该爆炸性气体环境内爆炸性气体混合物的级别和组别。当存在有两种以上易燃性物质形成的爆炸性气体混合物时,应按危险程度较高的级别和组别选用防爆电气设备。防爆电气设备选型过程如图1[2]所示,防爆电气设备类级组与危险区域分级、爆炸性物质类别、设备保护级别等之间的选用对应关系见表2和表3。

图1 防爆电气设备选型过程

表2 危险场所区域、物质类级别与防爆电气设备设备保护级别(EPL)、类级别之间的关系

表3 防爆电气设备温度组别与允许最高表面温度、适用气体引燃温度

1.2 过分追求高标准,不注重经济性

选择防爆电气设备时,也要对防爆电气设备的可靠性、运行费用、耗能、维修、寿命等做全面的平衡分析,以选择最经济最合适的防爆电气设备。为了降低工程造价,在电气设备选型时,只要满足环境要求和爆炸性混合气体级别组别的要求即可,不宜为了过分提高安全度而选用更高一级的电气设备。如对油库2区场所,选用增安型电气设备即可保证安全。但是,目前油库2区的防爆电气大都选用防爆等级更高的隔爆型产品,这样虽然完全地满足了防爆要求,但经济性较差。

1.3 错误选用防爆型式

油库常用的防爆设备型式有“本安型”、“隔爆型”和“增安型”,0区只能使用“本安型”防爆电气设备,1区可使用“本安型”和“隔爆型”,2区可使用“本安型”、“隔爆型”和“增安型”。但很多情况下,存在1区使用“增安型”防爆电气设备的情况,造成了一定的安全隐患。对电气设备的外壳内经常产生火花(有刷电机)形成引爆源的电气设备,即使是隔爆型电气设备,也应尽量避免在1区使用。

2 不能正确安装,使防爆电气不防爆

2.1 用钢管配线安装时不按规范连接

爆炸危险区域内的钢管配线应采用低压流体输送用镀锌钢管,钢管安装必须牢固可靠,不得作为其它物品的支撑。最常见的错误连接有钢管之间采用对口焊接连接,连接管件采用水暖配件等。按照《电气装置工程爆炸和火灾危险电气装置施工及验收规范》(GB50257—2014)规定,爆炸危险场所镀锌钢管连接应采用螺纹连接,不得采用焊接,螺纹上应涂电力复合脂;螺纹连接时严禁采用倒扣安装,应使用防爆活接头。管件接头等用防爆型,特别是在1区环境要用“隔爆型”的接线盒、管接件等,2区可使用“增安型”。

2.2 电缆引入装置不能形成有效密封

常见的错误做法有[3]:①电缆穿线不使用密封圈,密封圈与电缆之间尺寸不匹配,压紧螺母拧紧后不能抱紧电缆。按照规范要求,弹性密封圈应与电缆外径匹配,其密封圈内径与电缆外径差值为±1 mm;外径大于20 mm电缆必须配用喇叭状有防止电缆拔脱装置的进线口;②多根电缆或多股导线穿过一个密封圈,或电缆的橡胶护套过早被剥离,电缆在密封圈压紧处甚至未引入前仅剩芯线,不能形成有效封堵。按照规范要求,弹性密封圈的一个孔只能密封一根电缆,穿过穿线孔的防爆密封圈的宽度不小于线缆外径的0.7倍,且不小于10 mm,不能将穿电缆的防爆密封圈用来穿导线;③穿线口电缆压盖(锁紧螺母)未上紧,这是安装过程中最容易犯的低级错误,需要在防爆电气设备使用前做一次全面的检查。

2.3 防爆接线箱、分线盒等的多余穿线口未封堵

多余穿线口未封堵,防爆设备就失去防爆能力,给设备安全运行埋下隐患。对接线箱、分线盒等多余未用的穿线口应采用弹性密封圈与金属挡板封堵,挡板的厚度不小于2 mm。

2.4 电缆不按规范接线

在施工过程中,施工人员图省事,将防爆接线盒中的接线柱拆除,将电缆接头直接缠绕连接。按规范要求,导线和电缆的连接应采用有防松措施的螺栓固定,或压接、钎焊、熔焊,但不得绕接;铜、铝导线相互连接时须采用铜铝过渡接头。

2.5 未按要求接地

所有防爆电气设备都必须接地,以确保运行的安全可靠。防爆电气设备的金属外壳要有设备外接地标志。接地连接件应至少保证与一根导线可靠连接,电气设备外接地应至少与截面积为4 mm2的接地线有效连接。在实际安装中经常遇到应接地而未接地、接地线串接,接地搭接面积不达标,接地连接缺少防松装置,接地连接件锈蚀严重,导致接触电阻增大,甚至虚接等问题。

2.6 不能有效进行隔离密封

容易被忽视的隔离密封要求有:①钢管配线时,在点燃源外壳的450 mm范围内应装设隔离密封盒;②电气线路如果在危险和非危险区域中间的墙壁上凿孔穿过电缆时,开孔要进行密封;③钢管配线穿过隔墙、楼板或垂直方向引向其他场所时,应在隔墙一侧或地面上装设隔离密封盒;④配线钢管长度超过20 m且无其他密封措施时,应加装隔离密封盒;⑤电缆保护套管两端应采用非燃性密封材料堵严,其堵塞厚度大于钢管内径的1.5倍,且不得小于50 mm;⑥用防爆胶泥替代固化密封填料,很多人认为使用了防爆胶泥就可以起到防爆作用,这其实是一种误区。

2.7 不能正确安装使用防爆挠性管

①在钢管配线的主管路中使用防爆挠性管,甚至将其埋地安装,按规范要求,在主管路中不应串接防爆挠性管,必须采用时应加装跨接线;②防爆挠性管安装不规范,造成其安装弯曲半径过小,容易使挠性管龟裂而失去防爆性能,规范要求其安全安装弯曲半径不应小于管外径的5倍。此外,当防爆挠性管内穿导线的时候,还应按规范加装隔离密封装置。

3 不能有效维护,导致防爆电气过早失效

3.1 人员“不敢、不会”问题,使防爆电气设备得不到有效的日常维护

防爆电气设备直接涉及油库的安全,油库工作人员对其有“恐惧”心理,不敢轻易“动手”维护保养;同时,防爆电气技术性很强,一般工作人员大都未经过专业培训,也不会进行正确的检查维修。油库应组织对从业人员进行防爆技术培训,提高人员的选型、安装、使用、维护、检修水平,还可以选拔人员外送学习,让他们掌握基础理论知识、防爆型式的标准规范、安装实践、相关规章和规程,以及危险场所分类原理等相关知识,使其具备防爆电气设备检查和维护的资质要求。维护人员也要自觉加强学习,了解原理,掌握方法,不断提高自身的维护技能,消除恐惧心理,彻底解决“不敢、不会”的问题。

3.2 缺少定期维护保养的制度和方法

油库缺少防爆电气设备定期维护保养制度,一般都结合业务安全检查或上级有要求时,才对其进行维护保养。在保养过程中也无系统的保养方法,一般凭工作人员的经验,主要对设备本体进行检查,缺少对整个相关系统的维护。油库可考虑制定定期维护制度,每日对设备进行一次基本巡查,排除如设备表面破损等问题,每半年对防爆电气设备进行一次大规模检测,测试设备的性能,并且及时更换有安全隐患的设备;在日常的维护中应注重对整个防爆电气设备系统的检查,在检查本体的同时也要对诸如接地安装等相关项目的检查,如测试防雷的性能,检查接地线路,避免雷电天气因为线路断裂导致设备爆炸。

3.3 不能正确处理“隔爆型”防爆电气的隔爆面问题

目前油库使用数量最多的防爆电气设备型式为“隔爆型”。隔爆设备结合面的隔爆间隙是“隔爆型”防爆电气设备能够防爆的关键。在日常检修维护中,常见用砂纸打磨隔爆面锈蚀,在隔爆面上加装垫片等问题,这样会导致隔爆面损伤,隔爆间隙达不到防爆要求,而使防爆电气失效;按规范要求,隔爆结合面一旦发生腐蚀可使用抹布除去锈蚀,涂抹磷化膏、防锈油(204-1型),严禁涂刷任何防腐油漆、密封胶泥,不能加装任何垫片。如果腐蚀严重则采用除锈剂除锈,严格检验结合面密封度,隔爆面凹坑大数量多则需使用金属粉进行修磨、熔焊和钎焊。

4 结束语

电气设备的防爆安全是油库安全的一个重要内容,是一个系统工程,除了生产厂家要保证在防爆电气设备制造过程中质量安全外,在使用中还要保证选型科学、安装得当,做好定期检查,维持设备的良好工作状态,使其发挥最佳性能;还要根据规程和本库的实际情况,建立石油库防爆电气设备检查、保养、检修制度和防爆安全教育技术培训、考核制度,这样才能真正达到电气设备防爆的目的,确保石油库安全运行。