废煤粉在铵油炸药生产中的清洁利用

李文武 谢武化

(神华准格尔能源有限责任公司炸药厂,内蒙古鄂尔多斯 010300)

0.引言

工业炸药又称民用炸药,由氧化剂、可燃剂和其他添加剂等组分按照氧平衡的原理均匀混制而成的高能量密度含能材料。广泛应用于矿山、铁路、水利等工程爆破,目前市场广泛使用的工业炸药品种有铵油炸药、乳化炸药等品种或其衍生品种。此研究项目就是在铵油炸药的生产工艺技术的基础上添加少量废煤粉形成的爆炸物。

1.背景

准能公司现拥有两露天煤矿和两个选煤厂,原煤经过破碎站破碎后通过皮带输送至选煤厂洗选。原煤在破碎的过程中产生大量的煤粉,煤粉属于含能材料,具有燃爆性,所以不妥善处理会给生产安全带来很大隐患。每年破碎站和输送皮带走廊产生的煤粉多达5000t左右。大量煤粉被吸入还会造成员工的职业伤害,乱排乱放还会造成一定的环境污染,煤粉目前国内没有太好的处理方法和措施。

结合上述实际情况,神华准能炸药厂工程技术人员经过研究分析得出:煤粉也是一种含能材料,炸药也是一种含能材料,两者按照一定的比例混合,会对炸药的爆炸性能有何影响。基于这个想法,废煤粉在铵油炸药生产中的清洁利用项目就开始了。

2.炸药的氧平衡

炸药是作为一种能源使用的,了解其爆炸变化过程中单位炸药所释放的能量、产物的体积和成分及其温度是有实际意义的,而且这些知识对于爆红和燃烧理论的定量是不可缺少的。目前绝大多数炸药由C、H、O、N 4种元素组成,当然有的还含有Cl、F、S以及某些金属元素如Al等。由C、H、O、N 4种元素组成的炸药可写成CaHbOcNd的形式。爆炸反应十分复杂,但爆炸产物主要有CO2、H2O、CO、N2以及少量的O2、H2、C、NO、NO2、CH4等,爆炸产物的种类和数量的影响因素之一与炸药中可燃剂和氧化剂的含量有关,一般用氧平衡的概念来衡量炸药中所含的氧将可燃物完全氧化的程度。所谓完全氧化是指将炸药中的碳和氢全部氧化为二氧化碳和水。由于炸药中含氧量的不同,氧平衡通常可分为下列3种情况:

正氧平衡:炸药中的氧能够将可燃元素完全氧化,并尚有剩余;零氧平衡:炸药中的氧正好能完全将可燃元素氧化,不多也不少;负氧平衡:炸药中的氧不足以将可燃物完全氧化。对于分子式CaHbOcNd的炸药体系来说,可用下述数学式来对应的表达上述三种氧平衡情况[1]。

即:

正氧平衡:c-(2a+0.5b)>0

零氧平衡:c-(2a+0.5b)=0

负氧平衡:c-(2a+0.5b)<0

式中类炸药c、b、c、d分别代表一个炸药分子中碳、氢、氧、氮的原子数。

对于CaHbOcNd类炸药,氧平衡公式为:

OB=[c-(2a+0.5b]×16/Mr

式中:

OB―炸药的氧平衡,一般用g•g-1;

16―氧的相对原子量,g;

Mr―炸药的相对原子量,g。

3.炸药设计普遍遵循的其他原则

3.1 配方设计与生产工艺整体结合

实践表明,炸药配方改版不仅影响炸药性能,而且也会影响生产工艺条件,该研究只是在组分上做了调整,并未影响炸药生产工艺条件,通仍然过现场混装炸药车实现工业化生产,不会太多增加生产研发成果的转化难度。

3.2 性能、成本和爆破统筹兼顾

炸药配方设计过程中炸药的性能固然重要,但原材料成本和生产成本对企业的效益产生很大影响,所以设计时要同时兼顾性能、成本、爆破使用对象[2]。

3.3 提高安全性和减少环境污染

安全是炸药使用的前提,也是炸药设计和生产工艺首要考虑的因素,无论是提高炸药性能还是降低炸药性能,不应提高炸药的感度,降低炸药的安全性。同时还要考虑到爆炸后产生有毒有害气体的量,尽量降低对环境的污染。

4.炸药的理化实验

4.1 实验过程原材料选择及其指标

4.1.1 煤粉

此次试验所用的煤粉从1号破碎站周边取用,取用量100kg。通过实验测定,煤粉的参数指标如表1所示。

表1 煤粉的参数指标

4.1.2 多孔粒状硝酸

多孔粒状硝酸选用乌拉山化工厂的,其物理参数指标如表2所示。

表2 多孔粒状硝酸铵的参数指标

4.1.3 柴油

我厂目前使用的柴油为煤制油柴油标号为0号,实验所有柴油从箱式油罐取用,目前没有其质量标准进行规定和检测,也没有制定相应的检测标准,所以柴油参数各种理化指标作要求。

4.2 炸药理化样品实验

4.2.1 炸药样品混制及组分比例范围

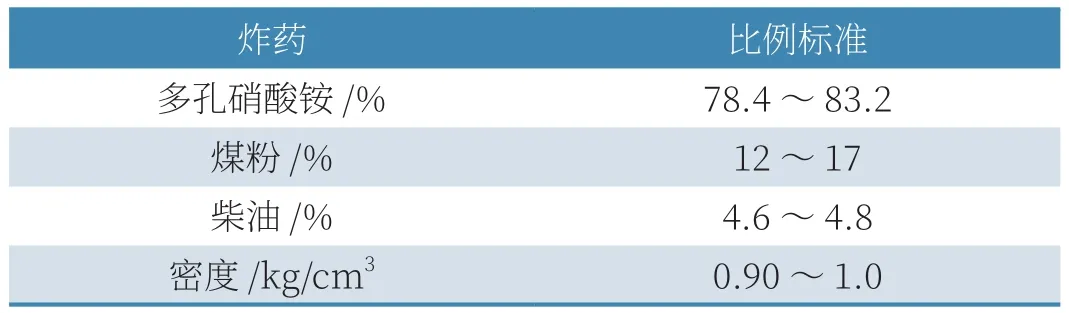

为了验证最佳炸药组分比例,将称量好的多孔硝酸装入不锈钢通桶、将称量好的柴油缓慢注入,手工不断混合直至均匀,再按比例加入煤粉,混合直至均匀。通过实验验证炸药的最佳比例,设定了炸药组分的添加比例范围,逐步通过炸药性能实验验证炸药的最佳比例,炸药的组分比例设定范围如表3所示。

表3 炸药组分比例

4.2.2 炸药样品组分最佳比例

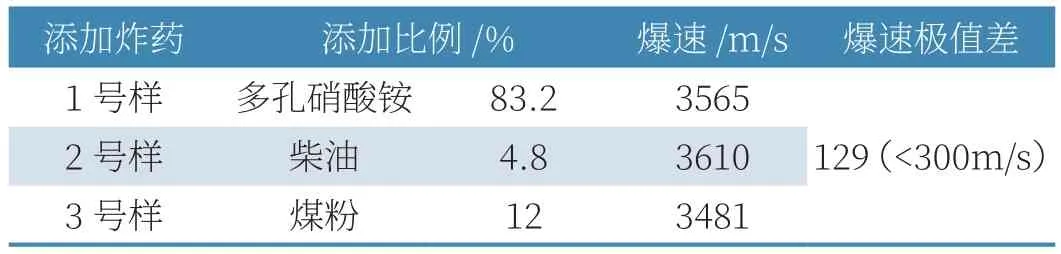

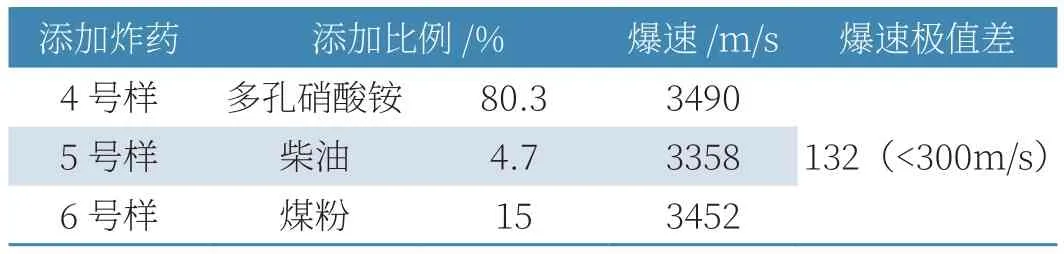

煤粉作为可燃剂添加到铵油炸药中,首先调整煤粉的添加比例,按照如表3所示确定的添加比例范围,选取12%、15%、17%作为添加比例基准点,调整多孔粒状硝酸铵与柴油的添加比例,最终通过爆炸性能试验,验证炸药的最佳组分比例,如表4~表6所示为不同煤粉添加比例炸药的爆速性能测试结果。

表4 不同煤粉添加比例炸药爆速测试结果

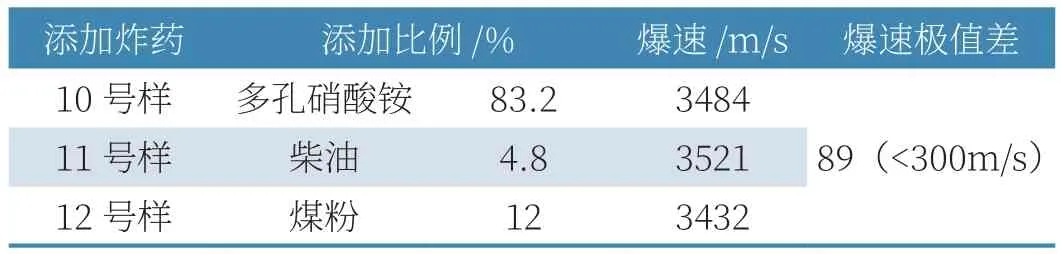

表5 不同煤粉添加比例炸药爆速测试结果

表6 不同煤粉添加比例炸药爆速测试结果

通过对不同添加煤粉比例的炸药进行爆炸性能测试对比,可以看出在煤粉添加比例12%≤X≤17%时,炸药的爆速随着添加比例的增大爆速减小,即爆炸性能降低,随着添加比例的增大爆速极值差逐渐增大,说明炸药的爆炸稳定性变差,说明在实验范围内12%为炸药的最佳添加比例。

4.2.3 爆炸储存稳定性实验

确定炸药的最佳比例后,对炸药的储存稳定性进行验证,用上述4.2.1的方法分别制作3个平行样,常态储存在成品仓库,静态放置30d,然后对其进行爆速测试实验。如表7所示为炸药爆速性能测试数据。

表7 不同煤粉添加比例炸药爆速测试结果

从上表中的爆速测试结果可以看出,炸药在储存30d后,炸药的爆速相对稳定,而且爆速值高于铵油炸药的国家标准(≥2800m/s),从爆速极值差可以看出炸药的爆炸稳定性保持良好。

4.2.4 炸药感度实验

炸药组分及比例调整研究,要考虑炸药的性能指标、经济效益、量化可行性、工艺可行性等问题,但更重要的问题是炸药的操作安全性,衡量炸药安全性的指标称为感度,炸药的感度有很多,如火焰感度、机械感度、热感度、爆轰感度等,本实验对炸药的爆轰感度进行了测试,如表8所示为爆轰感度的测试结果。

表8 炸药雷管感度测试结果

通过上述炸药理化实验可以看出,炸药的爆炸性能良好、储存稳定性良好、无雷管感度,可以通过现场生产工艺设备进行量化生产,并在爆破现场进行爆破试验验证。

4.3 工业化生产及爆破试验

炸药生产采用现场混装炸药车生产工艺,将煤粉与多孔粒状硝酸铵按照试验最佳比例进行混合均匀,通过加料装置加入现场混装铵油炸药车干料仓,通过现场混装炸药车进行爆破试验区孔内装药,爆破设计按照铵油炸药爆破设计进行[3],单孔分段装煤粉铵油炸药465kg,一个爆破区煤粉铵油炸药装药量为245t,爆破后岩石隆起高度为4.5m,炸药单耗为0.27kg/m3。其中,松动爆破采用微差爆破,并采用高精度延期雷管起爆炸药的布置网络,炸药的布置网络中,孔网参数为10m(孔距)×8m(排距),孔内延时600ms,孔间延时65ms,排间延时100ms。最后进行爆破效果比对,验证炸药的爆炸性能。如图1所示为炸药的生产流程图。如图2所示为混装炸药车坑下装药过程,如图3所示为爆破后效果对比图。

图1 炸药生产工艺流程图

图2 混装炸药车坑下装药过程

图3 爆破后效果对比图

5.结语

煤粉在铵油炸药中应用项目是响应国家生态文明建设和绿色发展号召的初期提出研究项目,该项目旨在解决企业存在的安全环保难题,将现有的废旧资源充分利用、变废为宝,同时将废旧资源的热能充分利用,消除了存在的安全隐患和环保难题,降低了企业生产成本,提高了企业经营效益。

该项目在研究的过程中发现,废旧煤粉在添加到铵油炸药中,在添加比例最佳的时候,会产生提高原有炸药的爆炸做工能力。通过理论分析解释为,煤粉在炸药爆炸过程中产生两个能量释放,在爆轰波冲击的过程中与炸药组分迅速反应产生大量的能量释放,对外界介质做功,当煤粉的能量释放的过程中被爆轰波激发的煤粉能量释放过程中引发了周边煤粉爆燃,产生二次能量释放,再次对外界介质作用,最终产生的爆破效果比铵油炸药做功能力明显提升。