一种基于Ni80Cr20薄膜的高精度中性密度滤光片的制备方法

郭谟强,黄元申

(上海理工大学 光电信息与计算机工程学院,上海 200093)

引 言

中性密度滤光片在光谱器件制造和航天摄影成像等多个行业中发挥着重要作用。中性密度滤光片能够在某一波段范围内减少入射光的光强而不改变入射光的颜色成分,因此可用于矫正人眼的普尔佛利希现象(Pulfrich phenomenon)[1]。此外,中性密度滤光片也作为激光功率计[2]和感光光谱仪[3]的核心元件。

中性密度滤光片从20世纪开始取得了飞速的发展,学者们提出了多种基于不同材料且适用于不同波段的中性密度滤光片[4-8]。其中,金属薄膜因为拥有很少的光散射并且能够承受极端的天气变化,所以被用于代替胶片作为中性密度滤光片的主要材料[9]。随着光学系统对中性密度滤光片的精度要求越来越高,在常规的滤光片制造中,无论是采用蒸发镀膜还是溅射镀膜工艺,都难以把薄膜厚度误差控制在很小的范围内。真空镀膜系统中石英晶振膜厚传感器受环境温度影响大且使用寿命短,通常有5%~10%的膜厚测量不确定度。参考市场上现有的高精度滤光片,例如Thorlabs公司的光密度精度最高只有5%,Newport公司的也只有4%。对于光密度值精度要求较高的滤光片,其光密度值对厚度变化极其敏感,因此常规制备工艺无法达到要求。

为此,本文提出了一种提高中性密度滤光片光密度值精度的制备方法,即采用真空镀膜结合离子束蚀刻技术,通过对镀膜和蚀刻参数的精确控制,实现对薄膜厚度的精密调控,将光密度值的相对误差控制在±2%以内,绝对误差不超过±0.01。本文对该方法的原理进行了深入的分析,证实了其用于优化光学元件制造的可行性。

1 薄膜厚度与光密度值理论模型分析

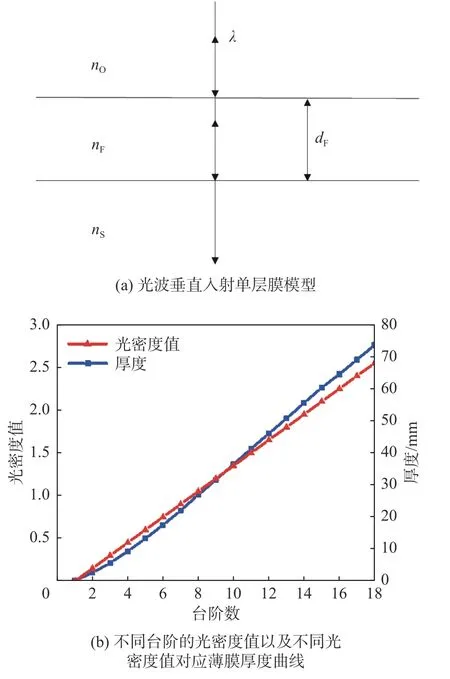

学者们提出了许多种测量薄膜厚度的方法[10-13],但是它们都难以检测亚纳米级别的膜厚变化。因此,我们提出了一种薄膜厚度变化的间接测量方法,即通过检测超高精度的光密度值来观察薄膜厚度的变化。薄膜与基底的反射和透射系数是关于其厚度与折射系数的函数。Zhang等[14]提出一种模型可以快速计算滤光薄膜的光密度值与其厚度间的关系。在此模型中,假定光波垂直于薄膜表面入射,如图1(a)所示。光密度是一种用来描述光学元件透光性能的物理量,光密度值越大,透光性越低。光密度值OD与透射率T的计算式为

图1 单层膜理论模型以及其膜厚与光密度值的对应关系Fig.1 Theoretical model of monolayer film and the relationship between optical density and film thickness

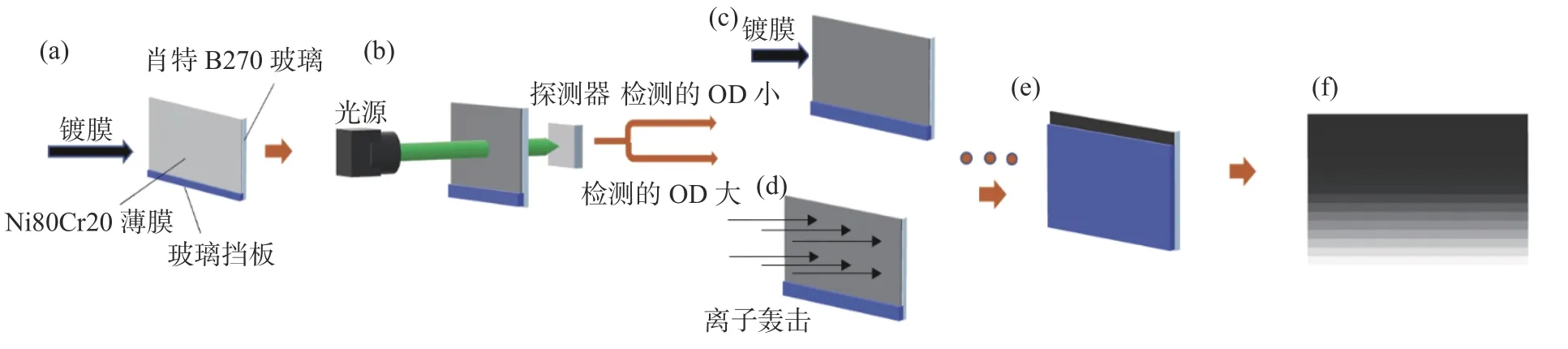

式中:Ta为假定基底为无限厚时从空气射向薄膜方向上的透射率;Rb为光波从基底到薄膜方向上的反射率;δF为膜层的复相位变化;ρs和τs分别为空气和基底间的表面反射率和沿基底方向的透射率[15-16];nF和kF分别为薄膜的折射系数和消光系数;no为空气的折射率;ns和ks分别为基底的的折射系数和消光系数;dF和ds分别为薄膜和基底的厚度;λ为波长;nF和nS分别为薄膜和基底的复折射系数;表达式为nF=nF+kF和ns=ns+ks;ra、rb和ta、tb分别为复折射和复透射菲涅尔系数。

由上述公式推理可知,因为除了薄膜厚度之外,滤光片的其他参数都是定值,因此滤光片的光密度值只与薄膜厚度相关。用椭偏仪测出Ni80Cr20滤光片在525 nm(光密度计的工作波长)处的折射率与消光系数,所用测试模型为洛伦兹模型。将结果带入上述公式,并借助Essential Macloed膜系设计软件,可以计算Ni80Cr20薄膜的光密度值从0增长到2.55时,厚度的变化情况如图1(b)所示。蓝线代表一个18台阶光密度值梯度变化的中性密度滤光片每个台阶上的光密度值,红线代表其每个光密度值对应的薄膜厚度。可以看出光密度值与薄膜厚度呈正相关,0.01的光密度值变化相当于0.3 nm的薄膜厚度变化。因此,通过一台高精度的光密度计能够很好地监测薄膜的厚度变化。

2 滤光片制备工艺及其厚度控制

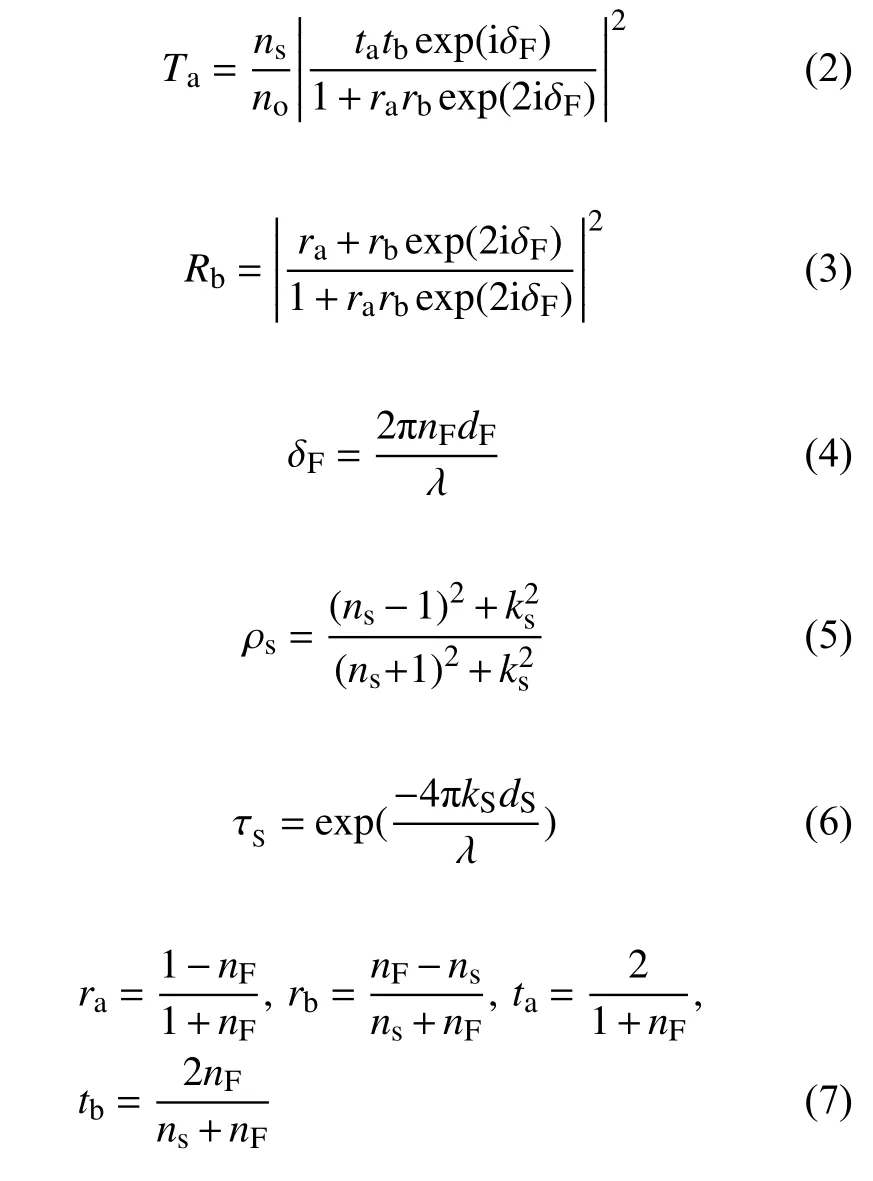

2.1 多台阶中性密度滤光片的制备

Ni80Cr20为镍铬质量比为8∶2的一种合金,镍在近红外区域和红光波段拥有良好的中性度,同时铬在紫光和紫外波段拥有良好的中性度,这使得Ni80Cr20(纯度99.9%)成为工作区域在可见光的中性密度滤光片的理想薄膜材料。肖特B270玻璃拥有良好的光学和机械性能,6 mm的B270玻璃对可见光拥有91%的高透过率,也被称为超白玻璃,其折射率为1.522 9。因此,选择B270作为滤光片的基底材料,基底的尺寸为220 mm×100 mm×3 mm,并且被分为18个部分,每个部分宽为4.5 mm。

通过分层累镀的方式来镀制18台阶中性密度滤光片,其中每个台阶处的薄膜厚度如图1(b)所示。所用镀膜机为兴南科技型号800镀膜机,其蒸发系统为E型电子枪蒸发源,膜厚控制系统为INFICON公司的SQC-310,其膜厚监测器为石英晶体传感器。值得注意的是,必须等到基气压达到3×10−4Pa时才能开始镀膜,因为低的真空度会严重损害薄膜的中性程度。沉积速率设置为0.02 nm/s。

分层累镀的工艺流程如图2所示。第一层台阶上不用镀膜,OD值为0。如图2(a)所示用一个尺寸为210 mm×4.5 mm×3 mm的玻璃挡板挡住不用镀膜的区域。镀制完之后,如图2(b)所示用精度为0.01的TD210光密度计测量已镀制好的薄膜。如果OD值小于设定值,则继续镀膜如图2(c)所示。大多数情况下OD值大于设定值,此时根据OD值的偏差量,选择合适的蚀刻参数对薄膜进行微量减薄如图2(d)所示。每层薄膜厚度修正之后,用一个更宽的玻璃挡板保护已镀制好的区域,以此类推,如图2(d)所示,直至18个台阶都镀制完成,成品如图2(f)所示。

图2 分层累镀工艺流程Fig.2 The layered coating process

2.2 厚度控制

真空镀膜系统中最常用的膜厚监测装置是石英晶振传感器,但是其误差随着其寿命以及镀制的薄膜厚度变化,通常拥有5%~10%的膜厚不确定度。其次,当膜厚到达设定值时,控制系统会立即关闭挡板,此时金属蒸汽的沉积现象并未完全停止,镀膜室内漂浮的金属蒸汽会持续沉积到薄膜之上,导致薄膜厚度偏大。本实验中介绍了两种膜厚修正方法,一种使用霍尔离子源,另一种使用考夫曼离子源。

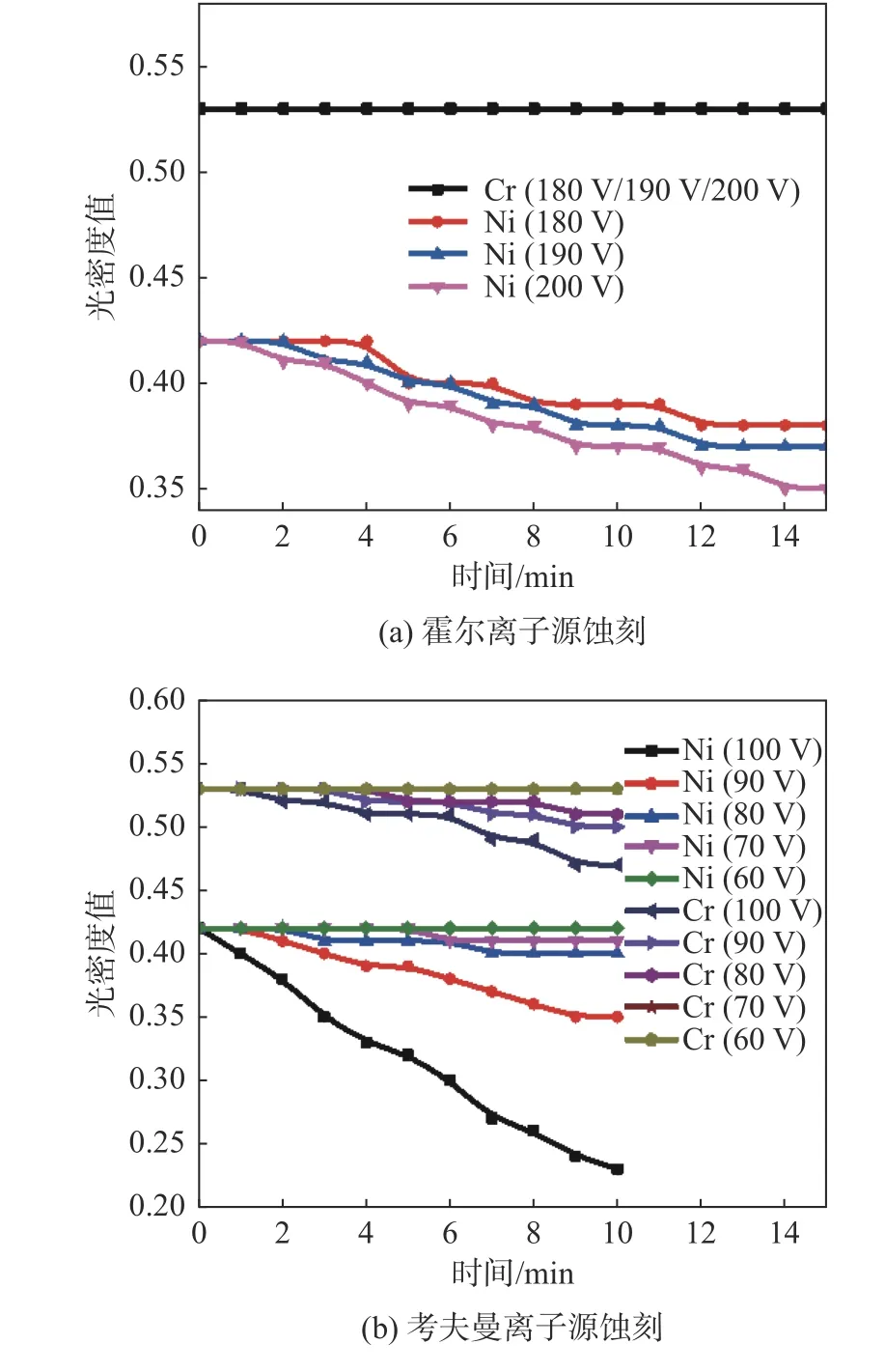

实验中首先在镀膜机中设定基础膜厚为9.1 nm,其对应光密度值为0.45,样本镀制结束后,光密度计检测结果为0.47,这意味着薄膜的厚度比我们设定的厚度大0.5 nm。使用霍尔离子源激发的氩离子束去轰击薄膜表面,保证工作气压在2×10−2Pa左右。图3(a)为不同电压下的离子束蚀刻情况,可以看出蚀刻速率相当缓慢,180 V的阳极电压下,滤光片的光密度值减少0.02需花费10 min,并且随着电压的增加其蚀刻速率也在增加。当电压为200 V时,减少0.02的光密度值只需要3 min。但是不能够持续增大阳极电压来增加蚀刻速率,因为过大的阳极电压会使霍尔电流变得不稳定,通常情况下设置阳极电压不大于200 V。在无栅霍尔离子源中[17-19],离子束的加速由电极间电压差和霍尔电流同时提供,其离子束能量无法直接从离子源中显示,能量大约为阳极电压差的30%~60%。在不同电压的蚀刻下,薄膜的光密度值只减少0.02,之后即使增加蚀刻时间,薄膜的光密度值也不再下降。

当使用考夫曼离子源时,其离子束能量能够直接调控,其大小为其电压乘以一个电子的电荷量。为了保证与霍尔离子源同样的工作环境,蚀刻时的气压设为2×10−2Pa左右,其蚀刻结果如图3(b)所示。100 eV的离子能量下,薄膜的光密度值从0.47降为0.34,意味着厚度减少了3 nm,蚀刻速率为0.3 nm/min。蚀刻速率随着离子束能量下降而减小,直至60 eV时,薄膜的光密度值便不再减少了,即可认为Ni80Cr20薄膜的蚀刻阈值能量为60 eV。

图3 两种离子源的蚀刻情况Fig.3 Etching of two ion source

当将两种离子源对薄膜厚度的蚀刻效果进行比较时,发现霍尔离子源的蚀刻速率很慢,180 V电压下,蚀刻0.5 nm需要10 min,缓慢的蚀刻速率同时也意味着可控性很好的厚度控制,可用于光密度值与设定值偏差不大的情况。考夫曼离子源拥有较快的蚀刻速率,适用于光密度值偏差大于0.02的情况。

3 结果与讨论

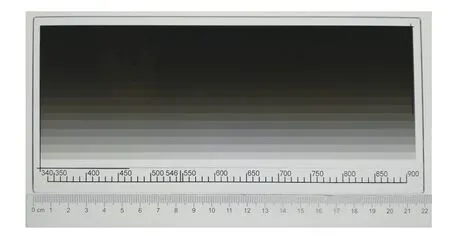

通过分层累镀工艺配合离子束蚀刻校正厚度误差的高精度多台阶中性密度滤光片成品如图4所示。其OD值自下而上每台阶增加0.15。通过离子束蚀刻对薄膜厚度的精密调控,其每层台阶上的OD值绝对误差为±0.01,相对误差为±2%。

图4 高精度多台阶中性密度滤光片Fig.4 High precision neutral density filter with multistep

图5展示了18个台阶的OD值随着波长的变化情况,可以看出该滤光片具有良好的中性度。其OD值变化率在300~900 nm的波段范围内,每300 nm的变化率不超过4%,其透过率曲线在蚀刻前和蚀刻后几乎无差别。不仅因为蚀刻的厚度量很微小,也因为霍尔离子源的离子束能量分布平均,其离子束能量RMS小于2%。最大的相对误差为±2%,这个结果超越了市面上现有的高精度滤光片。例如Thorlabs的光密度精度最高只有5%,Newport公司的也只有4%。这样的精度足够满足高精度光谱灵敏度测量仪[20]。

图5 Ni薄膜与Cr薄膜在两种离子源下的蚀刻情况Fig.5 The etching of Ni and Cr thin films under two ion sources

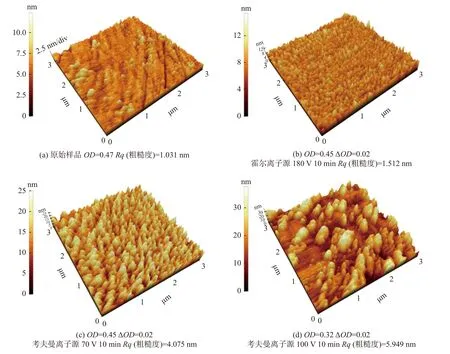

为解释霍尔离子源总是存在一个蚀刻上限的原因,将厚度都为9.1 nm的纯镍和纯铬薄膜分别用霍尔离子源和考夫曼离子源进行蚀刻,其蚀刻结果如图5所示。可以看出,Ni的蚀刻阈值与Cr的蚀刻阈值存在一定的差异。在霍尔离子源的三种电压下,Ni膜的厚度在缓慢下降但Cr膜几乎没有变化。在考夫曼的不同能量离子束下,可以看出,60 eV的离子束都不能对两种薄膜进行蚀刻,而70 eV能够对两种薄膜进行缓慢的蚀刻,且同种能量下Ni膜的蚀刻速率比Cr膜更大,即可认为Ni与Cr的蚀刻能量阈值介于60 eV与70 eV之间。镍金属的洛氏硬度为28HRC,而铬金属的为62HRC[21-22]。可以推测,在蚀刻实验中,当蚀刻能量介于两种金属的蚀刻阈值能量之间时,Ni80Cr20金属薄膜的表面的Ni金属首先被蚀刻掉,然后金属Cr相当于在表面形成一层保护膜,使得蚀刻不能继续进行。不同蚀刻情况之后的薄膜表面形貌如图6所示。霍尔离子源180 V到200 V电压下释放的离子束的能量是介于60~70 eV之间的,因此只能少量地减少薄膜表面的Ni。同时同一能量下,Ni与Cr的蚀刻速率不同也会造成表面的粗糙度上升。因此方法不推荐用于大幅度地调节薄膜的厚度,适用于微量调控薄膜的厚度。

图6 薄膜在不同蚀刻情况下的表面形貌改变Fig.6 Surface morphology changes of the film under different etching conditions

4 结 论

薄膜的厚度可以通过低能量离子束(小于100 eV)进行微量调整。通过对蚀刻能量的调控实现了对薄膜厚度的精确减薄,结合镀膜工艺达到中性密度滤光片的光密度值精确调控的目的。采用这种方法能够实现滤光片光密度值误差不超过±0.01,相对误差不超过±2%,对于高精度光谱器件制造具有重要意义。