大众朗逸变速箱体失效模式分析与对策

姚会君 曹镇杭 杨艳艳 张昊航

摘 要:随着驾驶员对汽车的操纵性和舒适性的要求越来越高,自动变速箱应运而生,但其结构比手动变速箱复杂得多,从而使维护更加繁琐且技术要求更高。本文以大众朗逸变速箱为对象,从理论和实际使用的角度分析大众朗逸变速箱体的主要失效模式和导致的原因,然后结合大众朗逸变速箱体故障案例解决情况,提出了大众朗逸变速箱体失效的应对对策。

关键词:大众朗逸 箱体 失效模式 分析

Failure mode analysis and Countermeasures of Volkswagen Lavida gearbox

Yao Huijun Cao Zhenhang Yang Yanyan Zhang Haohang

Abstract:With the driver's higher and higher requirements for vehicle handling and comfort, automatic transmission also arises at the historic moment. This kind of transmission structure is much more complex than manual transmission, which makes maintenance more complicated and technical requirements higher. This paper takes Volkswagen Langyi gearbox as the object, analyzes the main failure modes and causes of Volkswagen Langyi gearbox from the perspective of theory and practical use, and then puts forward the Countermeasures for the failure of Volkswagen Langyi gearbox combined with the solution of the failure cases of Volkswagen Langyi gearbox.

Key words:Volkswagen Lavida; Box;failure mode; analysis

变速箱是车辆动力传递的重要组件,塔以不同的速比将动力从发动机传递到车轮。自动变速箱的结构比手动变速箱复杂得多,发生故障后使维护工作更加繁琐且技术要求更高。而箱体作为固定和支撑变速箱动力传动系统工作的骨架,其质量和可靠性对于变速箱传动系统的正常运行相当重要,同时也决定了变速箱的使用寿命。

目前,提高变速箱箱体可靠性的研究主要集中在结构刚强度分析、轻量化设计和优化设计方面。闵海涛等[1]采用HyperMesh和ABAQUS软件对建立的某轻型货车变速器箱体的有限元模型进行了静力学和动力学结构强度分析,并对箱体进行了拓扑优化设计,改进后结构满足轻量化和动态特性要求。马铁等[2]采用Pro/E和ANSYS软件对变速器箱体进行三维建模和有限元分析,验证了增加筋板改变箱体局部结构优化方案的正确性。沈伟等[3]以变速箱壳体的柔顺度最小为目标函数,对比优化前后的变速箱壳体的结果表明,优化后变速箱壳体的质量减轻了17.1%。董晓露[4]针对变速箱后壳体、后盖开裂问题进行了三维建模和强度分析,并验证了后壳体优化设计方案的正确性。梁福安[5]对自动变速器的常見故障进行了原因分析、诊断与排除。崔莹等[6]简单分析了汽车自动变速箱的振动故障及其诊断的重要性。杨冰[7]基于奥迪A4L“0AW”自动变速箱故障维修案例进行分析,总结出一挡不显示故障的检测与维修方案。总结上述研究发现,未见基于实际使用的角度进行的问卷调研分析。因此,本文文献研究的基础上,从实际使用的角度采用问卷调研法和案例分析法相结合,对汽车变速箱箱体主要失效形式和导致其失效的原因进行了分析,从理论和实际使用的角度提出了变速箱箱体失效的应对对策。

1 大众朗逸变速箱箱体失效分析

1.1 文献研究情况

(1)通过查阅相关文献,得出变速箱箱体的失效模式主要包括以下7种:箱体的变形、箱体的异常振动、箱体异响、箱体漏油、箱体出现裂纹、箱体轴承孔和螺纹孔磨损。

如图1所示,是车质网全国汽车2019年大众朗逸车辆问题投诉统计。

由图1可知,变速箱问题在所有的车辆问题中排名第二,说明变速箱问题的出现不是偶然现象,消费者对于车辆变速箱问题的关注度较高。

1.2 大众朗逸变速箱箱体调查问卷数据分析

为了调查大众朗逸变速箱体的的失效模式,发布了“大众朗逸汽车变速箱维修问卷调查表”,收到有效问卷为209份,对其进行分析。

图2所示为变速箱体失效模式百分比。

由图2可知,现实中用车变速箱体出现的主要失效模式位变速箱的振动、漏油和异响。其中车辆变速箱体异常振动占比最大,为60.77%;其次是变速箱漏油问题,占比为55.5%;第三为变速箱体变形,占比为51.67%。

图3所示为各个驾龄人群的占比。

由图3可知,1-3年驾龄的驾驶员为58.38%,驾龄3-5年驾驶员的占比为23.44%,驾龄五年以上的驾驶员占比为18.18%。说明大多数的驾驶员驾驶经验不足,驾驶习惯不是很规范,缺乏车辆保养和维修知识。

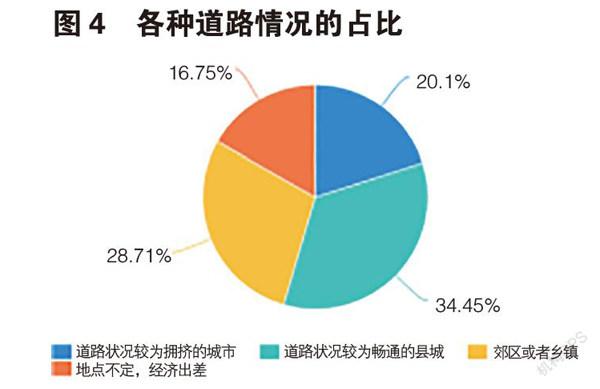

图4所示为各种道路情况的占比。

由图4可知,样本内在县城道路使用车辆的占比和在拥挤的城市使用车辆的占比达到54.55%,说明车辆使用道路状况是在堵车状况时发生的,所以车辆会经常怠速,发生急加速和急减速。

图5所示为变速箱是保养否的占比。

保养过变速箱的车主占比为65.07%,未保养过变速箱的车主为34.93%。因变速箱的保养和维护是影响变速箱失效的关键性因素,及时更换变速箱油是有效减少箱体失效概率的方法。

1.3 大众朗逸变速箱箱体失效模式

综上所述,大众朗逸变速箱体的主要失效模式为以下几种:

(1)变速箱体异常振动。其具体表现为车辆怠速时,驾驶员在座舱内能够明显地感觉到车辆底部的振动,这给驾驶员带来了不好的驾乘体验。

(2)变速箱体漏油。其主要表现为变速箱壳体结合处漏油,如果不及时检修,缺失变速箱油,将会极大地增加箱体的故障率。

(3)箱体变形。由于外力的冲击,油底壳的变形,以及受到内外综合应力引起的变形影响车辆的的正常使用。

(4)变速箱体异响。其主要表现为,车辆挂档时出现敲击声,或者是车辆行驶中会从底盘传来的啸叫声。

(5)变速箱表面出现裂纹。其一般出现在与发动机连接处的箱体表面,为制造时的材料缺陷或工艺问题。

1.4 大众朗逸变速箱体失效原因分析

(1)变速箱体的异常振动分析

汽车变速箱是容易磨损的部件,研究发现,变速器的故障大多是因为汽车运行过程中的振动造成,振动的频率越快,振动幅度越大,变速箱的磨损程度就越重。当车辆总是处于怠速状态时,变速箱的振动加剧,变速箱的故障产生的比重也越大。齿轮、轴承等部位在使用的过程中较少会引起剧烈振动,这些情况也会引起变速箱的振动,从而引起故障。

(2)变速箱箱体漏油分析

箱体的主要漏油部位有密封接合面、变速箱外接件、通气塞处和加放油螺栓密封处。影响箱体密封性的主要因素是密封圈的安装规范程度、密封圈的老化、螺栓的扭矩是否正确和变速箱油的加注是否规范。变速箱不规范的保养,也是造成变速箱漏油的原因。所以,保证变速器工作过程中良好的润滑,可以保证工作状态中变速箱性能的稳定、动力正常的传递,从而保证行车的安全性。

(3)变速箱体变形原因分析

汽车变速箱所使用的都是弹性振动系统,在自由度方面较为复杂。从某种程度上说,变速箱箱体容易受到激振力的作用,如车辆经常的急加速、急减速或者经过不平路面,从而产生更加复杂的振动,尤其是高速运转的状况。在这些道路条件下行驶,就会使变速箱体经常受到振动的激励,引起箱体的变形。

(4)变速箱箱体异响分析

变速箱体产生的噪音主要为敲击噪声和啸叫噪声。啸叫噪声产生的原因主要是齿轮的不正确啮合,其会通过以下两种方式传递到驾驶员的座舱:一是通过轴承的振动传递到壳体上;二是通过空气传递到变速器壳体上。敲击噪声说明齿轮传动处于时而啮合、时而脱离反复碰撞的动力学状态,声音在整个发生区间是有规律而不连续的,一般在换档过程中最为明显,传递到箱体上产生噪音。

(5)变速箱箱体出现裂纹分析

汽车变速箱体材料采用铝合金铸造成型,因变速箱的箱体较大,各个箱体部位的厚度也不相同,因铸造工艺的原因,表面会产生裂纹,使用过程中也会因为局部应力过大,造成箱体的疲劳失效,例如半坡重载起步、极限条件下的使用等都会造成破坏;低应力高周疲劳累积破坏,如使用十几万公里后的疲劳裂纹,箱体裂纹多为制造缺陷。

2 大众朗逸变速箱体失效案例分析

2.1 案例基本情况

王先生,90后,有一辆大众朗逸1.5L自动挡汽车,主要用于在市内上下班与接送孩子,车辆里程数在80000km左右。问题:最近使用车辆时发现车辆起步非常慢,油门踩下去,车辆不怎么动,像没有挂上档一样。在4S店检查车辆,经维修师傅询问与检查得知:变速箱箱体出现裂纹是漏油导致的,客户缺乏变速箱保养方面知识,车辆使用中未更换过变速箱油,平常的驾驶路段较为拥堵,驾驶习惯较为激进。

2.2 变速箱箱体失效原因分析

变速箱壳体在固定螺栓位断裂,共有 A、B两个断裂面,A、B两个面均位于筋条与固定螺母的连接处。筋条与固定螺母存在厚度差异,两个断面的断裂源均位于零件表面拐角位,如图6所示。A断裂源区呈现粗大的向外辐射的放射状条纹,显示快速向零件内部扩展的特征;扩展区显示稀疏的贝纹线。B断面也显示放射棱,呈现快速扩展的特征,在扩展区呈现贝纹线。由断裂部位及特征判断,该断裂件铸件拐角存在应力集中,A、B断口均为高应力疲劳断裂。在断裂件的螺母加工面可见擦伤痕迹,断裂件的铸造原始表面未见明显的损伤痕迹,由此判断断裂件未受到外力的撞击。

在本次案例中,变速箱搭载整车行驶时发生变速箱箱体破裂失效问题。检查发现变速箱表面有油跡,箱体与左悬置支架相连的根部有裂纹;箱体破裂区域如图6所示。其实际情况主要是变速箱箱体的振动引起的。

与变速箱箱体相连接的左悬置结构如图7所示。左中支架与左悬置本体支架距离为12mm,大于实际装车状态左悬置硬限位距离8.5mm,目视检查故障车辆,左中支架与左悬置本体支架无凹凸坑洞区域,可判断未出现左中支架与左悬置本体的磕碰,可排除零件碰撞问题。通过故障分析,排除箱体材料缺陷、加工工艺等问题,通过对失效区域的宏观和断口分析,变速器壳在顶部固定螺纹孔凸台底部开裂,裂纹长约5cm。打开裂纹观察断口,断口呈现疲劳断裂特征,疲劳源区位于断口拐角外侧,疲劳源区疲劳台阶明显,贝纹线清晰。同时对变速箱内部的油液进行检查,判断该箱体失效为疲劳失效。

2.3 变速箱箱体失效解决对策

综合上述分析认为,变速箱体本身并不受到外力的作用,而是紧固螺栓安装时不规范产生了应力,该应力和残余应力叠加在零件的拐角部位,使该部位承受的载荷超出零件的实际承载能力而产生裂纹,并在交变载荷的作用下扩展至断裂。所以箱体的设计和制造安装工艺至关重要,注意变速箱的保养,及时的更换变速箱油,避免变速箱油中的杂质滚入齿轮的啮合面,以及轴承的工作面,减少箱体的异常振动,从而较小局部应力来降低箱体失效的概率。

3 变速箱箱体失效的应对对策

3.1 变速箱箱体振动应对对策

(1)减小振动与噪声的激励。变速箱的激励主要来源于齿轮传动系统,对工作齿轮齿面进行微观几何修形,可以有效改善齿面的载荷分配,降低齿轮传动系统的传递误差。也可以在齿轮传动系统中增加阻尼环,来衰减其振动幅值。

(2)变速箱壳体的隔声、吸声材料处理。在壳体上增加一些隔震吸声的材料,可以改善其固体噪声的传播;箱体的材料属性也对其振动噪声有一定的影响,如内阻尼高的材料其振动噪声性能较好。

3.2 变速箱箱体结合面密封性能优化

通常情况下变速箱体漏油与变速箱箱体结合面密封性能有关。一是密封胶的属性与性能直接关系到密封性能;二是螺栓的拧紧力矩(预紧力);三是螺栓之间的布置位置;四是壳体结合面的宽度;五是壳体整体的结构刚度。在实际的车辆设计方面,可行性最高的依然是对螺栓之间的布置位置进行优化,在应力较为集中、故障率较高的结合面处,合理利用现有的空间增加螺栓的布置可以直接加强壳体的密封性。

3.3 箱体变形的对策

从箱体加强筋设计和修整两个方面,对变速箱体的变形提出相对对策,观察其平面误差的大小,当平面误差较小时,可以用研磨修整法进行处理,当误差比较大时,应以孔的中心线作为定位,进行磨削修整,来恢复原有箱体的平整度,箱体变形会造成部件位置的相应变化,对变速箱结构的整体影响比较大,所以检验和修理的重要参考指标是各个轴承座孔中心线的平行度。此外还可以有效减少箱体的变形,当正常壁厚的刚度和强度不能满足使用的时候,应该采用增加加强筋来加强。加强筋能够提高零件局部的强度与刚度,要根据局部的受力特性进行设计,而且还能避免生产时的零件变形,筋的宽度大致等于0.5-0.7倍壁厚,高度不低于壁厚,但不超过5倍壁厚。

3.4 变速箱箱体表面裂纹应对对策

变速箱箱体受力来源是发动机的动力传到齿轮和轴,力的主要传递途径是通过齿轮啮合和轴的支撑作用传递到轴承孔然后传递到箱体上。故轴承孔的磨损频繁,长期工作会引起箱体的断裂。具体修整方法,一是当孔磨损较小时,可用机加工法去除不均匀磨损,用刷镀法恢复配合;二是当孔磨损较大时,采用镶套法,合理的使用钻孔攻丝,可以增加可靠性,当磨损到极限时可以用喷涂、粘补的方法,当裂纹出现在普通表面非连接处时,可以采用点焊法焊牢。此外还可以更换新的配件。

3.5 变速箱箱体体设计优化

变速箱箱体总成主要由变速箱前箱体和后箱体组成,采用螺栓连接形成整体封闭结构。合理地设置零件外轮廓布局是有效减小箱体体积和重量的方法,从箱体壁厚方面来讲,要适当增加轴承孔和螺栓凸台的壁厚,从减少相对应力的方面来讲,可以适当的在连接处设置圆角,避免箱体出现应力过于集中的情况,来增加箱体的使用时间,减少箱体的失效概率。

4 结论

(1)理论与调研分析可得变速箱体失效模式主要有箱体的变形、异常振动、漏油、箱体表面出现裂纹和箱体异响;分析原因可得:箱体局部应力过大、箱体疲劳断裂、箱体结合处密封不严、箱体设计不合理和箱体维护保养不及时;

(2)从三个方面制定相应对策:一是箱体设计优化方面:合理的在壳体薄弱位置布置加强筋;在箱体结合面处,在空间允许的情况下增加螺栓位置,加强结合面的密封性;对箱体壁厚进行优化,适当增加轴承孔和螺栓凸台的厚度,从铸造工艺上对箱体的材料进一步优化,尤其在应力集中区域。二是使用方面:规范驾驶员培训,销售人员对客户进行相关宣传与客户教育,培养客户形成良好的驾驶习惯,避免车辆行驶时急加速、急减速和长期超载,经过不平路面时及时减速,从而减少变速箱箱体受到复杂路况下外力的作用,降低箱体失效的概率。三是维护保养方面:加强车辆变速箱体保养知识的宣传,强化客户定期保养的意识,定期更换变速箱油,降低变速箱箱体的失效概率。

參考文献:

[1]闵海涛,高娟,马天飞.汽车变速器箱体结构强度分析与优化设计[J].中国机械工程,2012,23(20):2514-2519.

[2]马铁. 某型汽车变速器壳体的强度与刚度分析[D].东北大学,2015.

[3]沈伟,廖敏,王强,王霜,易军,王川东,何旭.基于拓扑优化的变速箱壳体轻量化设计[J].农机化研究,2018,40(04):234-241.

[4]董晓露.变速箱后壳体开裂分析及优化设计[J].机械工程与自动化,2011,{4}(05):180-182.

[5]梁福安.汽车自动变速箱常见故障与排除技巧[J].农民致富之友,2017,{4}(07):176.

[6]崔莹,邢媛,李海一,王国卿,马林.汽车变速箱振动故障分析与诊断研究[J].湖北农机化,2018,{4}(12):18.

[7]杨冰.0AW自动变速箱维修案例分析[J].汽车实用技术,2019,{4}(24):231-232.