湖底隧道主体结构防水准原型的试验设计与研究

刘二利,刘伟,谷坤鹏,张君韬

(1.宁波大榭招商国际码头有限公司,浙江 宁波 315812;2.中交上海港湾工程设计研究院有限公司,上海 200030)

渗漏是地下工程最常见的病害,有资料表明[1-3],施工缝、变形缝渗漏水占隧道总渗漏水的60%以上,随着工程使用年限的延长,渗水情况还可能会不断加重。采用隧道结构整体模型进行防水试验是一种较为有效的检验方法,在部分水下工程中也已得到成功应用。

一般隧道防水试验采用的试验模型与实际工程中隧道结构尺寸比例小于1∶10。试验模型尺寸小、质量轻、厚度小、防水材料单一,无法有效模拟实际工程中多种防水材料及其施工工艺组合作用下的隧道整体防水效果。准原型试验模型与实际工程中隧道结构尺寸比例一般大于1∶10,局部比例甚至大于1∶5。准原型试验模型尺寸相对较大,能更真实地模拟实际工程中防水材料的施工工艺,其试验结果能更好反映实际工程中防水材料及其施工工艺的防水性能[4-6]。

本文以国内太湖湖底隧道工程中的暗埋段结构为基础,采用准原型试验对主体混凝土结构整体防水性能进行验证与研究。

1 隧道工程概况

太湖隧道工程全长5.410 km,其中敞口段290 m,暗埋段5120 m。该工程是苏锡常南部高速公路常州至无锡段太湖隧道工程施工项目CX-WX2施工标段子项目,涉及多专业领域,施工环境复杂。

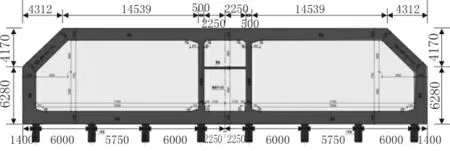

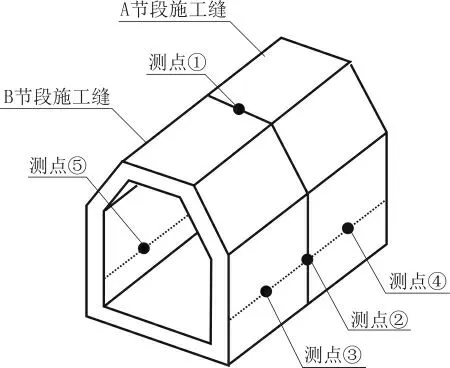

隧道工程中暗埋段结构为两孔一管廊结构型式,根据建筑方案,隧道单孔结构净宽17.45 m,净高7.25 m,中间管廊净宽4.5 m。暗埋段主体结构形式如图1所示。

图1 暗埋段主体结构形式

暗埋段隧道主体结构采用明挖现浇的施工工艺。60 m为1个节段,节段之间设置2 cm宽柔性变形缝。每个节段分3次浇筑,第1次浇筑底板,第2次浇筑侧墙,第3次浇筑顶板,在距底板和顶板0.5 m处的侧墙上分别设置2道施工缝。

2 防水体系

隧道总体的防水等级应为二级,即不允许漏水,结构表面可有少量湿渍,总湿渍面积不大于总防水面积的0.2%,任意100 m2防水面积上的湿渍不超过3处,渗漏量不大于0.15 L/(m2·d),单个湿渍的最大面积不大于0.2 m2,平均渗漏量不大于0.05 L/(m2·d)。

隧道局部机电设备集中的区域防水等级应为一级,即不允许渗水,结构表面无湿渍。隧道防水设计体系的要求为:混凝土结构自防水抗渗等级为P8,控制裂缝宽度≤0.2 mm,其他需满足GB/T 50476—2019《混凝土结构耐久性设计标准》要求;附加柔性防水层采用P类预铺防水卷材、非固化沥青防水涂料和自粘聚合物改性沥青防水卷材复合全包防水;施工缝、变形缝、穿墙管、桩头等部位需进行加强防水处理。

3 准原型设计与制作

试验采用准原型结构试验坑长15 m、宽10 m、深7 m,且试验系统可真实模拟工程结构受到的各种竖向荷载、静动态水平荷载、土压力荷载,以及复杂的竖向、水平向和土压力荷载耦合作用[8-10]。

3.1 试验模型设计

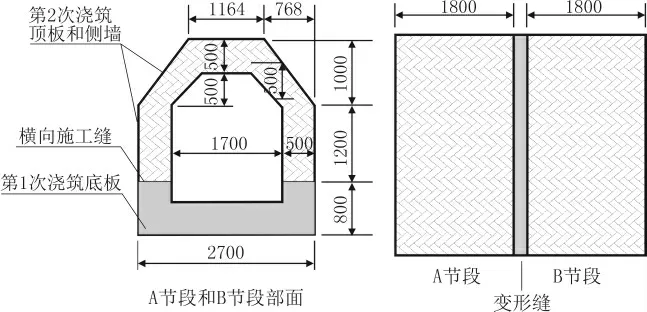

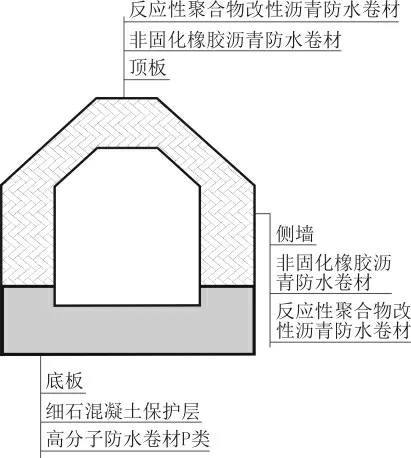

试验模型布置于试验坑底,采用现浇方式制作,参照主体结构的设计模型A、B节段的试验尺寸见图2,整体模型分2次浇筑,第1次浇筑底板,第2次浇筑侧墙和顶板。在模型中模拟主体结构变形缝、施工缝止水工艺、卷材的干铺和湿铺工艺,及附加防水层等的止水、防水工艺。变形缝、施工缝及防水构造如图3所示。

图2 试验模型设计尺寸

图3 试验模型止水工艺

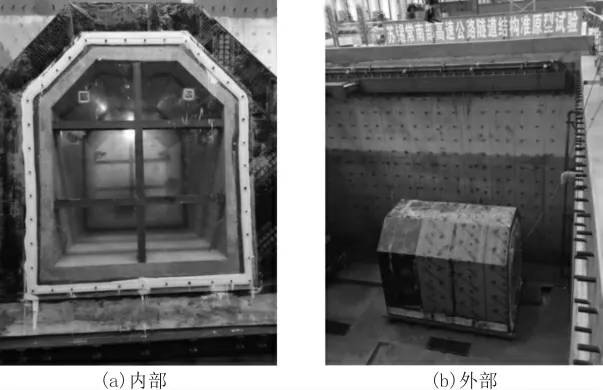

3.2 准原型制作

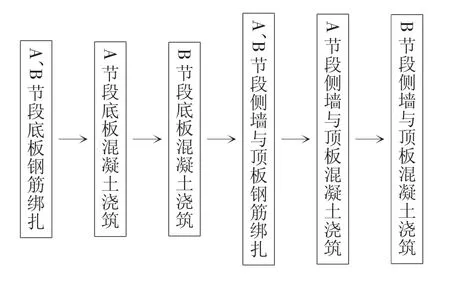

模型制作步骤参照实际施工,为了简易工序,减少施工步骤,每个节段分成2步浇筑,将侧墙与顶板合并浇筑。准原型模型制作步骤见图4[8]。

图4 模板制作步骤

4 模型试验与结果分析

4.1 试验测点

为防止因预埋钢板连接不牢而导致水压模拟装置无法与模型有效密贴,分别在变形缝、A节段施工缝、B节段施工缝处各设置2个局部加压试验测点,测点位置如图5所示。其中变形缝测点分别在模型顶板和侧墙上,A、B两个节段的施工缝测点分别对称设置在节段左右两侧墙的施工缝位置。

图5 工况及测点对照

4.2 48 h密水试验与结果

注水过程中水位每升高0.5 m,暂停注水保持30 min,观察模型内外密封情况,确认模型无漏水、试验坑内无异常现象发生后,继续注水,直至达到试验要求水深后保持水位。注水过程持续约5 h,进入水压保持状态,防水试验持水时间设定为48 h,模拟20 m水压局部防水试验持水时间设定为24 h[4]。

试验坑刚达到试验水深4 m时变形缝及施工缝处的渗水情况见图6,持水时间达到48 h时变形缝及施工缝处无任何渗水情况。试验结束后,模型内部和外观状态如图7所示。

图6 试验水深4 m时各测点处渗水情况

图7 试验结束后模型状态

4.3 模拟水压试验与结果

4.3.1 有外包防水层变形缝、施工缝防水试验

(1)20 m水压

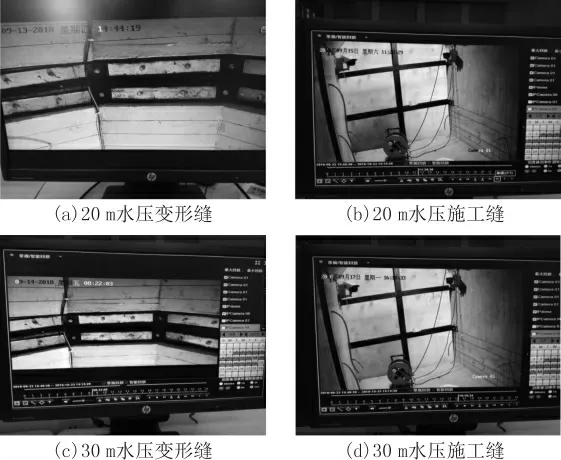

选择测点①、②进行20 m水压有外包防水层防水试验,验证最大设计水深环境下变形缝的防水性能。通过水压表进行水压读数,每隔1 h观察1次模型内部测点对应位置的渗水情况,达到0.2 MPa后保持水压24 h。

选择测点③、④进行20 m水压有外包防水层防水试验,用于验证最大设计水深环境下施工缝的防水性能。其中:测点③代表外包防水层湿铺工艺,测点④代表外包防水层预铺工艺。

由监控系统可知,所选变形缝和施工缝处测点位置在整个试验过程中无任何渗水现象[如图8(a)、(b)所示]。表明试验模型在最大设计水深(20 m)环境下的变形缝和施工缝防水工艺的防水效果良好。

(2)极限水压

完成设计水深(20 m)压力模拟防水试验后,保持水压模拟系统安装在测点位置不动,在保持20 m水深压力24 h无渗水情况的基础上,继续对水压模拟系统加压,水压每增加5 m,保持24 h,观察渗水情况,如无渗水现象,则继续增加水压,直至发生渗水现象或水压模拟系统无法继续增加水压为止。

经试验,测点①处在30 m水压条件下保持24 h,模型变形缝处无渗水现象发生,但继续加压到33 m水压时,水压模拟系统与模型之间的压缩条无法承受水压,被挤压严重变形,导致水压模拟系统与模型之间发生漏水,因此无法进一步增加水压。测点③和测点④在30 m水压条件下保持24 h后模型施工缝处均无渗水现象发生[如图8(c)、(d)所示],但继续加压到31~32 m水压时,水压模拟系统与模型之间均发生漏水现象,原因与测点①处相同。试验表明,模型所测变形缝与施工缝处在30 m水压条件下,保持24 h均无渗水现象发生。

图8 有外包防水层防水试验

4.3.2 无外包防水层变形缝、施工缝防水试验

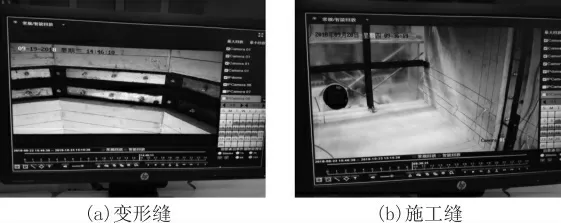

实际工程施工过程中,外包防水层容易受工人踩踏和施工机具刮擦,存在破坏的风险。通过模型试验对外包防水层遭到破坏后,隧道结构防水性能是否会下降进行验证。本试验对变形缝处测点①、②和施工缝处测点④、⑤处的外包防水层人为剥除,然后通过水压模拟系统对上述测点再次进行20 m水压防水试验。试验结果表明,剥除外包防水层后的变形缝与施工缝处在最大设计水深压力条件下均未发生渗水现象,如图9所示。

图9 20 m水压无外包防水层变形缝与施工缝渗水情况

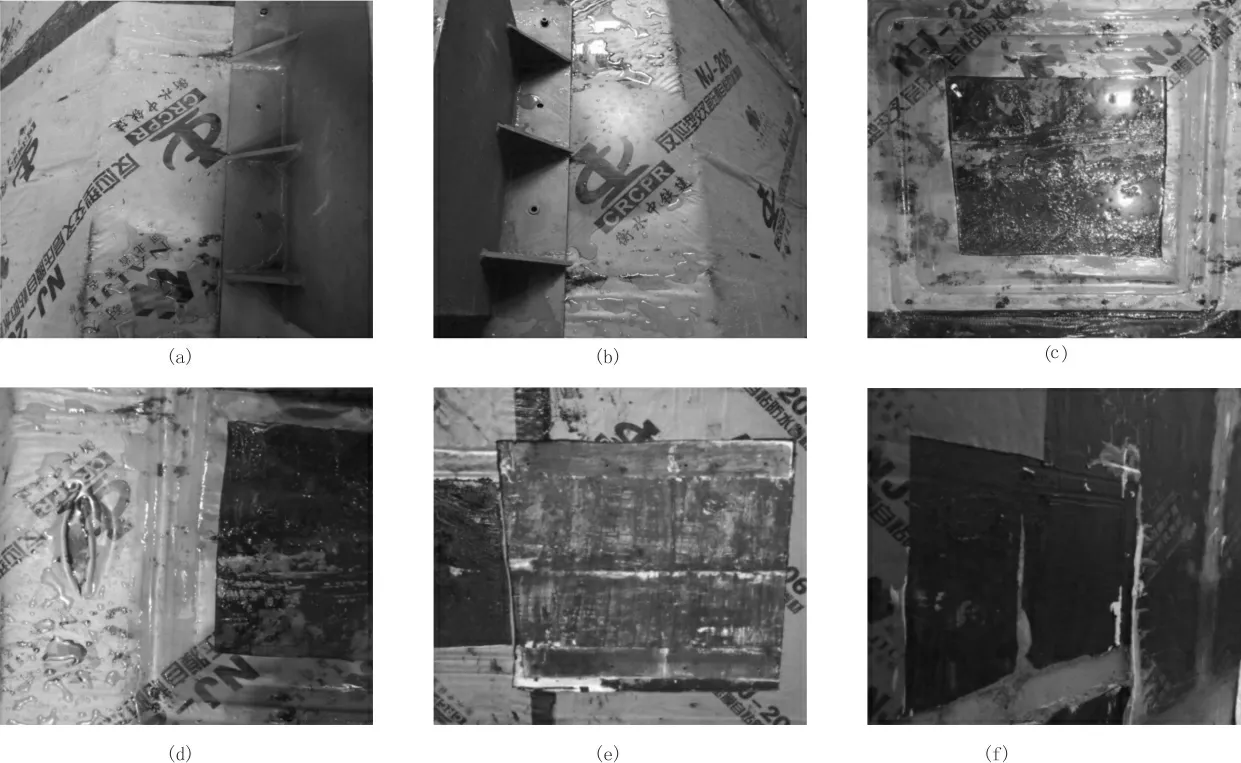

4.3.3 变形缝和施工缝外包层检查结果

水压模拟系统加压过程中,外包防水层无异样表现,但保持20 m水压不足30 min后,即出现测点周围靠近变形缝处两侧外包防水层均出现鼓包现象,如图10(a)、(b)所示,同时伴随压力缓慢下降。约10 min后鼓包大小不再变化,水压下降至约18 m后停止下降。

试验结束后,拆除水压模拟系统,将鼓包处用刀划破。观察测点表面状态,发现窜水是由变形缝处发生,并沿变形缝向左右两侧扩展。翻开鼓包处外包防水层,可以看到外包防水层已经被高压水完全剥离开结构混凝土表面,如图10(c)、(d)所示。

采用相同方式对A、B两个节段施工缝测点处外包防水层进行剥除,如图10(e)、(f)所示,未发生窜水情况。和变形缝处窜水情况对比,变形缝处发生窜水可能与变形缝处结构与变形缝填充橡胶板之间存在自然缝隙有关,在压力作用下,水从自然缝隙中窜出,进而使周围外包防水层发生鼓包。

图10 A、B两节段变形缝、施工缝外包层窜水情况

4.4 7 d密水试验与结果

为进一步探索模型在外包防水层遭受破坏后的整体防水性能,对4.3中变形缝与施工缝部分测点处外包防水层剥除后的模型,进行4 m水深整体防水性能做持水7 d试验观察,发现模型内部均未发现渗水现象,如图11所示。试验结果表明,在外包防水层被人为部分破除后,隧道模型在常水位条件下的整体防水性能良好。

图11 4 m水深无外包防水层隧道模型内部无渗水情况

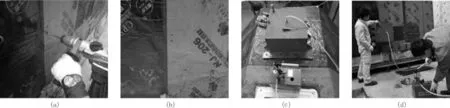

4.5 混凝土破坏后水压试验与结果

完成7 d密水试验后,在无变形缝处选择了3个测点位置,人为在测点处中心位置的混凝土上钻孔,钻穿钻孔后将测点处混凝土模型表面的外包防水层包覆完整。进行20 m水压模拟试验步骤进行测试,进一步验证发生一定破坏后的混凝土自身防水性能。其中1个测点在B节段模型顶板处,另外2个测点分别在A、B节段的侧墙处。模拟混凝土破坏人为钻孔照片如图12(a)、(b)所示。试验过程如图12(c)、(d)所示。

图12 模拟混凝土破坏状态下20 m水压防水试验过程

由图12可见,在对模型混凝土进行钻孔破坏后的位置进行20 m水压模拟试验,所选测点位置的模型内部表面均无渗水情况发生。在遭受局部混凝土钻孔模拟破坏的情况下,防水层防水性能仍然良好。

5 结论

(1)太湖湖底隧道主体结构及其防水体系在4 m水深条件下的整体防水性能可靠,满足二级防水设计要求。

(2)混凝土结构遭受局部破坏的情况下,在4 m水深条件下的整体防水性能可靠,满足二级防水设计要求。

(3)隧道主体结构防水体系在工程最大设计水深20 m水压条件下变形缝与施工缝局部防水性能可靠,且在外包防水层完整和遭受局部破坏的情况下,其防水性能均能满足二级防水设计要求。

(4)隧道主体结构变形缝与施工缝处在外包防水层完好的情况下,可承受30 m水深压力无渗水。

(5)外包防水卷材湿铺和预铺工艺及其选用材料均能满足二级防水最大设计水深(20 m)防水要求。

(6)预铺外包防水卷材在20 m水压条件下,变形缝处发生窜水现象,可能与变形缝处隧道节段端面与变形缝填充橡胶板之间存在天然缝隙形成水流导槽有关。