大功率汽轮机调节级的瞬态动力学和疲劳寿命分析

苟小平,李音,谢贞军,范小平

(东方电气集团东方汽轮机有限公司,四川 德阳,618000)

0 引言

大功率汽轮机的调节级,其工作温度高,焓降大,且需要承受部分进汽激振力的作用。历来汽轮机调节级的设计开发都是各大汽轮机制造厂的难点和重点工作。针对调节级部分进汽激励下叶片的响应问题,近年来很多学者做了大量的研究工作。

曹守洪等研究了考虑kick效应对调节级叶片安全性的影响。张东连等利用安全倍率和常规计算方法对调节级的安全性进行了评估。蓝吉兵等对工业汽轮机调节级进行了非定常CFD分析,得到了叶片上的随时间变化的激振力,并对叶片进行了动力学分析,评估了叶片的安全性。

本文利用商业有限元分析软件NASTRAN对调节级整圈叶片叶轮模型在两阀工况下受到部分进汽激振力情况下的动力学响应进行了分析,由于部分进汽的激振力不是1个正弦激励,因此计算方法选取的是模态叠加法。整圈模型的计算规模太大,采用NASTRAN超单元技术提高计算效率,缩短计算时间。最后结合调节级静力学的计算结果,对调节级的疲劳寿命进行分析。

1 瞬态动力学计算方案

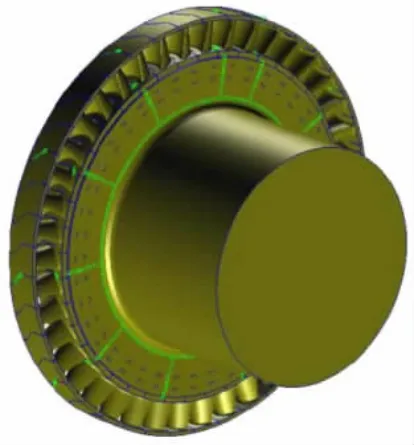

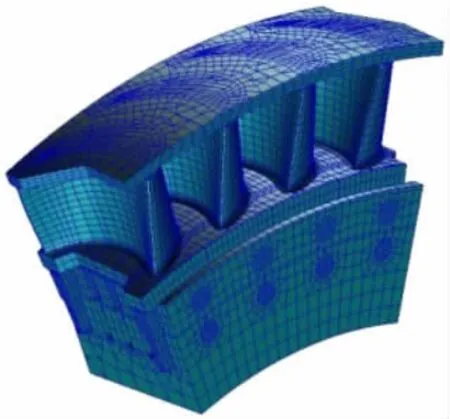

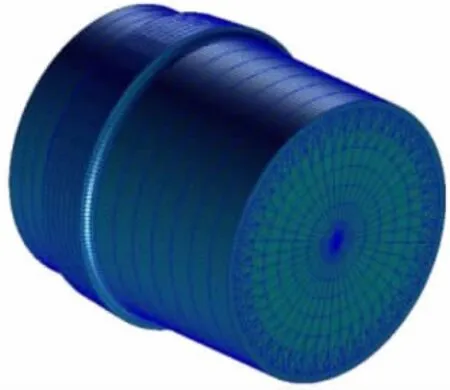

动力学分析的调节级整圈模型见图1。为了提高计算效率,整圈模型一共划分了12个超单元,将相邻几只叶片、叶轮和销钉划分在1个超单元内。图1中绿色的节点为超单元与超单元之间的边界。第2号和第12号超单元见图2~3。

图1 调节级整圈叶片轮盘的有限元模型

图2 第2号超单元

图3 第12号超单元

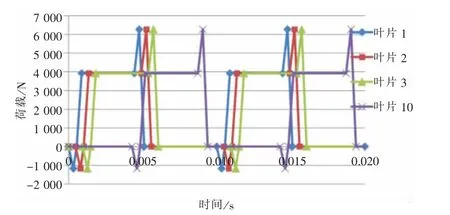

1个周期内叶片受到的随时间变化的切向和轴向荷载见图4,整圈叶片受到的荷载相同但存在1个时间差,相邻叶片的时间差计算见式(1)。

图4 叶片受到的切向和轴向荷载

式中:T为转子的旋转周期,即转子旋转1周所需要的时间;Zd为调节级的动叶片数。

沿逆旋转方向对叶片进行编号,1个周期内第1~3、10号叶片受到的轴向力见图5。

图5 1个周期内第1~3、10号叶片受到的轴向力

采用模态叠加法计算结构的动响应时,给定响应的对数衰减率为δ,结构所受阻尼以阻尼比方式施加,阻尼比见式(2)。

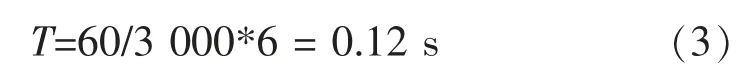

经过初步试算,结构在第3个旋转周期的动力学响应已经稳定下来,故只计算了6个周期,因此动响应分析的总时长为见式(3)。

2 瞬态动力学计算结果

图6给出了超单元某一节点不同周期动态位移随时间的变化,为了便于比较,将每个周期的时间起点移动到0时刻。从图中可以看出,结构在第3个周期的动力学响应已经稳定下来,故提取第4个周期的结果进行分析。

图6 超单元某一节点不同周期动态位移随时间的变化

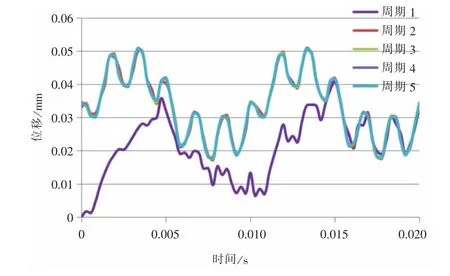

图7给出了第4个周期内叶型和叶轮的动应力分布。表1给出了最大动应力分布位置。

图7 动应力分布

表1 关键部位的最大动应力分布位置

3 疲劳寿命分析

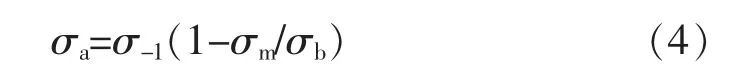

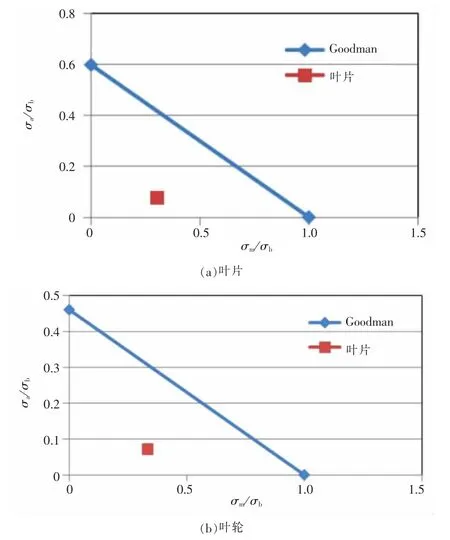

本部分利用Goodman曲线,考虑平均应力对叶片和叶轮的寿命进行评估。Goodman直线是连接疲劳极限与强度极限的1条直线。

由静力学与动力学分析得到调节级叶片、叶轮的最大动应力以及相应的稳态应力。

将叶片和叶轮的平均应力和交变应力绘制在图8中。从图中可以看出,叶片和叶轮的应力状态均在曲线的下方,由此可判定,叶片和叶轮的动应力水平是可以接受的。

图8 平均应力与交变应力关系

4 结语

两阀工况下,由部分进汽瞬态动力学分析得到了叶片和叶轮的动应力分布。

利用Goodman法对叶片和叶轮的疲劳寿命做了评估,结果表明,叶片和叶轮的动应力水平是可以接受的。