深海多金属结核采集方式及其结构参数比较分析

官 雷,张东宽,夏玉超,夏建新

(中央民族大学生命与环境科学学院,北京100081)

关键字:多金属结核;水力式采集系统;结构参数

开发深海资源对未来我国国民经济发展具有深远的战略意义。深海蕴藏着丰富的矿产资源,仅多金属结核储量就达数百亿吨,折合铜、镍、钴金属量 20多亿吨,这些资源是未来人类发展重要的物质基础[1],尤其是钴资源,是新能源材料中不可或缺的重要原材料。

目前,深海多金属采集技术还不够成熟,关键技术正处在从实验室走向海底的阶段。由于稀软底质原位力学特性数据缺乏,采矿车采集机构和行驶机构技术路线和参数匹配不合理,导致采集效率低[2]。现在深海多金属结核采集面临三方面的技术难题:第一,结核矿石赋存于数千米深的海底,所在的海洋环境压力极高,所有模块必须适应这种极端压力环境,同时,采矿车要有良好的适应性和工作可靠性;第二,结核矿石赋存在海底表层或次表层稀软沉积物上,有的半埋,有的全埋,有的全露在海水中,且粒径大小不一(大的直径达到30 cm,小的仅有几厘米),采矿车需要对宽级配矿石有较好的适应性和较高的回采率;第三,结核矿石仅存在于海底表面薄薄一层,赋存分散,采矿车需要在大范围内快速行驶,才能保证采矿效率[3-4]。

本文对中国深海矿产实验室、韩国海洋科学技术研究院(Korea Institute of Ocean Science and Technology,KIOST)和比利时全球海洋矿物资源公司(Global Sea Mineral Resources,GSR)近期开展的多金属结核采集头结构与参数和采集效果进行比较分析,以确定采集头参数范围,为下一步优化设计提供依据。

1 多金属结核采集方式

采集方式是采矿系统中技术最复杂、最关键的部分。尽管从20世纪60年代开始,人们就对深海多金属结核的开采方式进行了广泛的研究,期间出现了上百种采集方式和采集机构专利,但是在深海采矿过程中,将不可避免地对海底产生扰动,破坏海底底栖生物的环境甚至直接杀死运动能力弱的底栖生物,导致矿区的底栖生物多样性降低;采矿废水排放对水体的污染可能对表层水体的生物多样性有危害,而深海底部具有与陆地不同的异常高的生物多样性,但其生态系统由于生产力极低而异常脆弱,在人类对其了解不充分时开展深海采矿活动可能对海洋环境造成不可逆转的破坏,并且由于联合国海洋公约法生效,对海洋环境保护的要求更加严格[5],极大地影响了集矿原理的选择。综合比较分析在技术上和经济上有价值的采集方式主要有3类:水力式、机械式和复合式。

1.1 水力式采集

水力集矿是利用水流分离和移动赋存在海底沉积物表面上的结核。1978年在太平洋的海试验证了水力式集矿原理的可行性,被认为是第一代商业集矿机最主要的形式之一[6]。与其他的集矿原理比较评价表明,利用水射流冲采或产生负压抽吸结核,机构简单,经久耐用,集矿头通过各种海底沉积物无需复杂的高度定位控制,故障率低。其缺点是:由于涡流效应导致采集效率不高;采集大量沉积物和有机物,对海底和水体产生的环境影响大;消耗功率大。这些问题都是在后续工作中需要改进和创新的重点[7]。而水力式采集又主要有两种不同的结构:水射流附壁效应集矿即单排喷嘴水力式集矿以及水射流举升集矿即双排喷嘴水力式集矿[8]。下面对两种不同的水力式采集头结构进行介绍。

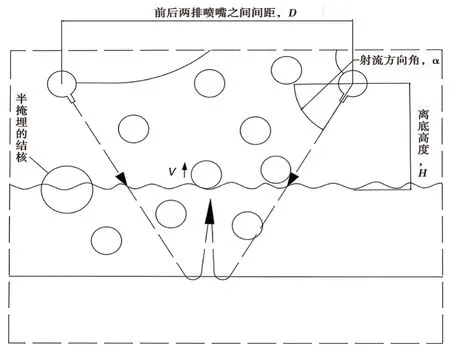

1.1.1 双排喷嘴水力式采集头结构

双排喷嘴冲采水力式其工作原理是利用离海底一定高度的前后排相对斜向海底的喷嘴产生的水射流,将结核冲离沉积层,洗掉一部分沉积物,在形成上升水流的作用下将结核举起来,并在集矿装置向前移动时利用康达效应的作用将结核送入破碎机料口[9]。我国和德国锡根大学(Universität Siegen)的研究者们均选取了这种采集方式,其结构简单,由三台泵、输送流道和喷嘴组成,工作可靠,拾取率高,含沙量低,结构形式如图1(a)所示。

1.1.2 单排喷嘴水力式采集头结构

比利时GSR公司研究了机械式和水力式,经过探索性概念研究和小型实验室测试后,由于水力式的简单性和预期的生产可靠性,发现其是最有前景的,因此选择了水力式集矿机。不同于中国的采集头,GSR公司采用的是单排喷嘴。其采集头系统由集电极头、射流水泵,以及高度、流速等传感器组成。采集头上配有两个不同的高度读取系统,放置在采集头的前面。由于海水浊度可能会影响读数,因此还安装了一个额外的机械备用系统。采集头上安装了6个相同的喷射水泵:4个用于接送喷射泵,2个用于输送喷射泵。另外,采集和传输射流的速度将由射流水泵的转速控制:通过改变转速,调整射流速度,以应付不同的采集条件。采集头示意图如图1(b)所示。

图1 采集头示意图

1.2 机械式采集

机械集矿是利用犹如旋转斗轮和链式输送机的机械运动件实现采集和运输结核。实际上,无附加喷嘴或其他水力辅助件配合,纯机械集矿结构是不切实际的,主要原因是纯机械结构会挖取大量沉积物[10]。虽然机械式的采集效率比水力式高,对环境的影响是可以接受的,甚至最初考虑为有可能用于商业采矿系统之一,但是其缺陷是:运动件较多,挖齿容易损坏;集矿口容易被大块堵塞;挖斗式卸载困难,结核易黏在斗内;滚筒耙齿—齿链输送式由于障碍物和置换流作用,结核多半被推入沉积层内,更换维修困难,无法满足深海采矿无故障地连续工作几十个小时。因此不考虑这种采矿方式作为将来海底采矿的选择[11-12]。

1.3 水力机械混合式采集

水力式混合采集也称复合式集矿,主要是利用水射流冲采和倾斜链带输送机输送结核,或利用水射流和机械齿耙联合挖取结核。组合方式可以多种多样。最典型的是双喷嘴冲采、举升结核与倾斜齿链输送机组合。

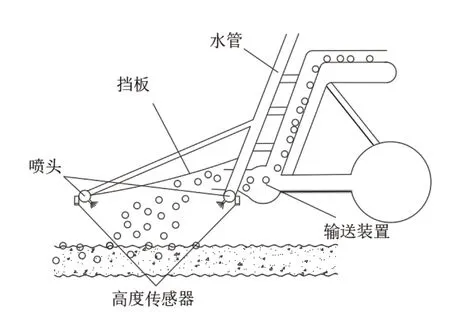

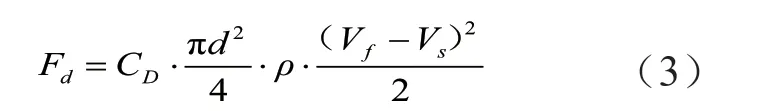

韩国海洋科学技术研究院设计之初提出了三种不同类型的深海采矿的采集装置:机械型、水力型和混合型。综合研究比较下来,研究者考虑到机械式集矿收集效率高,但是其结构复杂,故障率高且对海底环境会造成直接的机械扰动[13];而水力式虽具有结构简单、可靠性高且不会因海底的变化而产生性能特性的变化的优点,但是在采集过程中它不仅收集锰结核,与此同时还会收集到海底的沉积物和有机质,对海底环境造成了一定的影响,并且负压输送的消耗功率较大。因此韩国海洋科学技术研究院最后选择了混合式采集系统,该装置在一定程度解决了上述存在的问题[14]。在混合型采集系统中,其采集头结构由两台液压升降机喷水泵,同时工作,以提高提升收集效率。前水射流可以稍微提升结核,而后水射流则作为一个颠簸板。该类型的收集装置精确控制水射流的速度和角度是至关重要的前提,装置的示意图如图2所示。

图2 韩国采集头示意图

混合式集矿机的优点是:采集阻力小,通过障碍时采集机构不易损坏;射流过程中使结核上黏附的沉积物大部分被洗掉,齿链输送功率比负压输送功率小。但是其缺陷是:集矿口离地面的高度变化不能过大,否则影响集矿的效率,与此同时离地高度不能过大这一限制就决定了该方式无法开采大粒径的矿石结核;水力系统的参数和流道形状的确定比较困难,需要大量的模拟与试验加以修正优化才能投入使用,距离投入到商业开采还有很长一段距离。

综上所述,机械式与水力机械混合式存在明显缺陷,水力式相较前者更适合投入商业开采使用。双排喷嘴射流采集式经过20多年的试验室原理模拟试验,取得了良好效果,因为该方式没有机械运动部件,可靠性好,结构简单,因此被认为是最具应用前景的采集方式。下面将以水力式采集作为案例深入分析。

2 水力式采集头的结构参数确定方法

2.1 采集头参数确定方法

采集头机构之间设计应满足采集效率最高,能耗最低,携带沉积物较少和结构简单工作可靠等要求。采矿头是采集机构的核心部件,各个参数的确定直接影响其收集效率。前后两排相对倾斜向海底的喷嘴产生的水射流,将结核冲离沉积层后会形成上升水流将结核举起,并在附壁喷嘴产生的负压的作用下送入采集车内。整个过程中,喷嘴直径、排距、间距、方向角、距底高度(射距),以及射流压力和流量、车辆行驶速度等参数之间都是环环相扣,下面列举基本参数的计算式。

(1)矿石粒径

结核主要分布在海底松软沉积物的表面或者表面以下几厘米的表层沉积物中,球状为主[15-16]。结核粒径是确定集矿工作参数和结构参数的重要依据,其值应根据矿区结核粒径分布统计结果确定。采样结果表明,西太矿区矿石粒径范围在2~20 cm之间。

(2)采矿车宽度

集矿宽度根据采集规模进行计算。满足生产能力要求的一次行驶采集宽度按式(1)计算。

式中,A为生产能力,kg/s;a为结核平均丰度,kg/m2;b为集矿宽度,m;Vt为采集行驶速度,m/s;η为采集率,%。由式(1)可以看出,当生产能力和矿区结核丰度已经确定的情况下,集矿的宽度取决于采集形式的速度与目标采集率。

(3)射流喷嘴工作参数和结构参数的确定

射流喷嘴水力参数主要有喷嘴直径、排距、间距、方向角、距底高度(射距),以及射流压力和流量、车辆行驶速度等。由于流场空间形态复杂,往往需要通过计算程序进行多方案比较才能得到最佳匹配范围,然后通过模型实验进行修正,其部分参数确定方法如下。

喷嘴离地高度。喷嘴应尽可能接近海底,以便获得较高的回采率。但离底高度必须大于结核突出海底的高度,否则,结核可能被推到集矿头外,无法进入集矿头内。原位采样结果表明,一般结核粒径在200 mm以下,有部分裸露在沉积物上面,还有部分半埋在沉积物中。为采集更多的矿石,集矿头底部喷嘴离底高度应设定在200 mm以内。

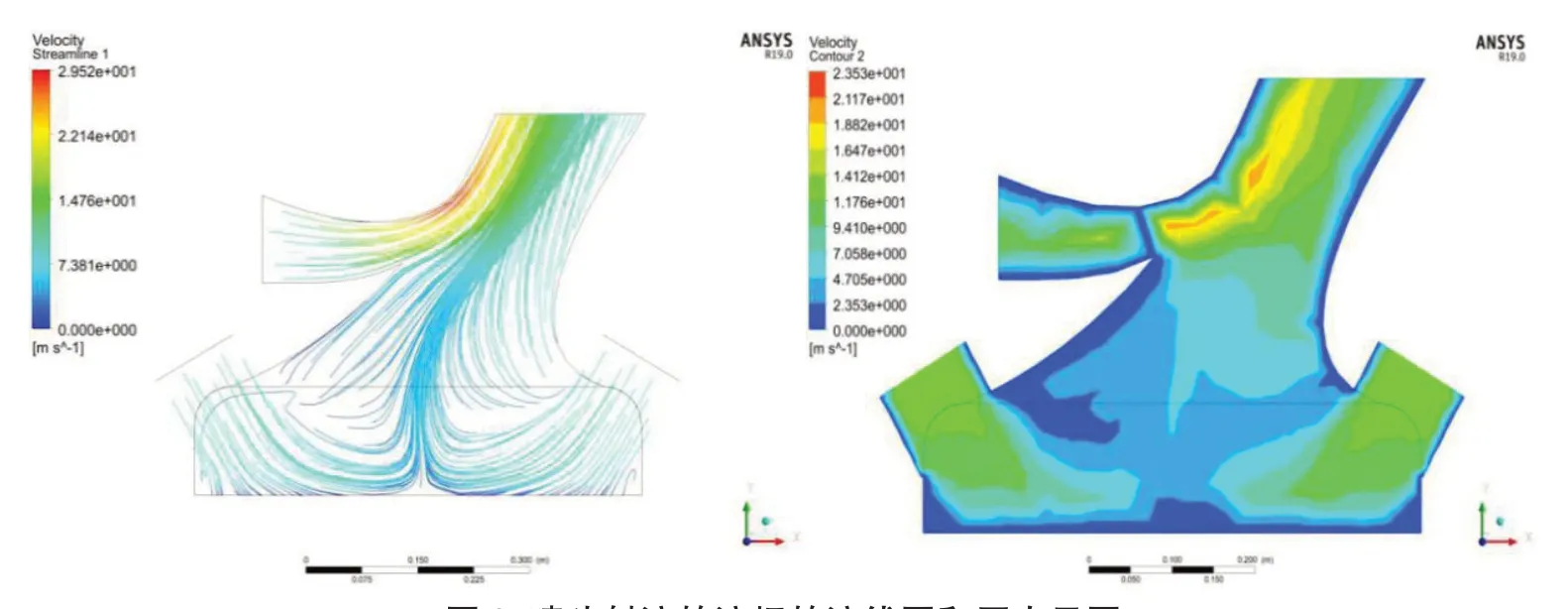

射流方向角。射流喷嘴与水平方向夹角在39°~50°之间,国外倾向于取小值,而中国倾向于取较大值。基于ANSYS Fluent模拟计算得到采集头流场结果如图3所示。射流角度对流场具有重要影响。射流角度将决定射流作用沉积物的力度和深度,必须保证可以将矿石和沉积物搅动,并使之进入流态化状态。

图3 喷头射流的流场的流线图和压力云图

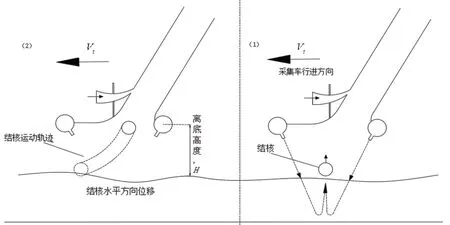

前后两排喷嘴之间间距。由射流产生的上升速度、车辆的行驶速度、喷嘴离地高度和射流角度决定。由图3可以看出,喷嘴射流后水流左右方向的动量将相互抵消,同时,由于底部边界阻挡作用,水流将向集矿头上方流动,由此将带动矿石也向上运动。矿石上升到集矿头上方输送管入口,将在抽吸作用下进入输送管,完成采集过程。矿石从沉积物剥离、悬浮、上升到输送管入口需要一段时间,在此时段内,矿石必须仍在集矿头内(实际采矿时,集矿头将以一定速度运动)。因此,需要集矿头喷嘴有一定的前后间距。如图4所示,当采集车从位置(1)运动至位置(2),其结核运动轨迹如图。假设结核上升至输送管道口的时间为ts,结核在水平方向上运动的距离约为前后两排喷嘴之间间距的二分之一,故喷嘴之间间距为:

图4 结核运动示意图

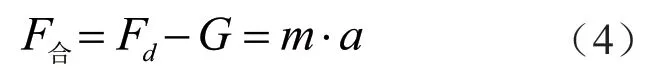

嘴射流速度。当集矿机行驶的过程中,前后喷嘴射流将结核从海底沉积物中剥离出来,并使其悬浮到一定高度,如图5所示。结核必须在集矿头离开之前从沉积层被抽吸到输送管道口,否则,矿石无法进入采矿头的抽吸管道。喷嘴的射流不仅要能使结核从沉积层中剥离出来还需要将结核举起一定的高度,因而在确定射流速度时需要同时考虑这两个因素。根据水流对颗粒的拖曳力公式和牛顿运动定律,可以计算出结核在上浮至输送管道口所需的水流上升速度Vf,然后反算出喷嘴出口处压力。

图5 喷头射流作用后结核受力图

计算方法如下:

式中,Fd为拖曳力;CD为阻力系数;ρ为结核所在环境的水密度;d为结核直径;Vs为结核上升的速度;Vf是水流上升速度。

对结核受力分析可知,结核所受合外力F合为拖曳力与结核自身有效重力的差值。

式中,a为结核运动时的实时加速度。

式(5)至式(7)中,Vt为采集车行驶速度;Vs为结核上升的速度;h为结核运动的实时高度;H为离底高度;t为结核运动时间。

喷嘴射流速度V0可按下式进行计算。

式中,P0为喷嘴出口处压力,Pa;Cd为流速系数,实验测得为0.918。

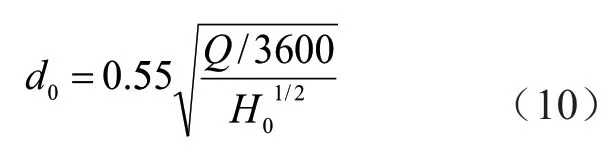

单喷嘴流量可按下式计算。

式中,S0为喷嘴出口面积,m2;

喷嘴直径可按下式计算。

式中,Q为射流流量,m³/h ;H0为射流压头,m。喷嘴直径大小的确定,要根据离地高度的变动范围,保证合理的射距,当喷嘴离地高度在60~200 mm范围内时,喷嘴直径大致为10~17 mm。根据现有试验结果表明:喷嘴直径减小,压头加大;当喷嘴直径到达15~20 mm时,不同行驶速度和离地高度对压头的影响很小,主要影响流量;水泵的功率很大程度取决于离地高度,离地高度每变化70 mm,功率变化达5~6倍。

2.2 采集头结构参数与采集效果比较

德国锡根大学最早开展水力式采集头的研究,我国借鉴德国锡根大学的技术,也开展了大量的研究工作。对前后两排喷嘴和导流箱组成的水力集矿原理进行了实验室试验研究。通过不同排距、离底高度、直径、个数、间距喷嘴和喷射压力、流量、角度的不同组合试验,取得了大量数据。试验表明,利用多个小直径喷嘴(约 2 mm)、离底高度在 18 cm 之内、39°~45°角相对下向喷射,速度达到 7.7~14.3m/s 时,可以将赋存在沉积物 10 cm 深以上的10 cm直径的结核采集上来[17]。

韩国海洋科学技术研究院所属船舶与海洋工程研究所从事集矿机和整体系统研发,经过20年的基础研究,已经开始进入子系统的海试阶段[18]。其开发的MineRoⅡ型多金属结核中试采矿系统的集矿机外形尺寸为6 m×5 m×4 m,整机重28 t。结构特点是采用两个具有完全相同机械和液压系统的模块,以便调节采集宽度,基本集矿宽度为4 m。每个模块都有两条履带,两个集矿系统,两台破碎机和一台提升泵[19]。车辆行驶速度在0.5~1 m/s,射流速度区间在13~15 m/s,射流角度在40°~50°随行驶速度而改变,离底高度在100~150 mm间由高度传感器控制,可达到80%以上的采集效率。

比利时GSR公司的水力举升集矿机,使用当前的计算流体动力学(CFD)软件对注入流体中的固体颗粒进行建模,对液压举升系统的工作原理以及执行参数敏感性分析进行了评估[20],确定了以下初始变量:(1)射流速度:夹带周围海水的水流速度在海床上的结核上形成水流,它能够搅动结核并将其从海底提升起来,在10~20 m/s;(2)喷嘴喷射方向:喷射方向倾斜相对朝下,与行进方向相适应达到更高的采集效率。应避免过于朝下,以尽量减少对土壤的破坏,角度在40°~45°;(3)射流的离地高度:距离应进行调整以获得最佳的收集效率,高度区间为50~160 mm;(4)抽吸速度:抽吸区的抽吸速度范围在5~8 m/s。

中国、韩国、比利时三国集矿头结构相似,将三国的采集头控制参数进行对比,在实验室条件下验证开采效率都可以达到很高的水平,其结果如表1所示。

表1 不同国家采集头结构参数

由上表可以看出结核的粒径大小约为100 mm,平均丰度在20 kg/m3,通过试验得到了车辆行驶速度、离地高度对采集效率影响[21-22],如图6所示。当离地高度超过180 mm时采集效率急剧下降,最佳的行驶速度在0.6~0.8 m/s之间。

图6 行驶速度对采集效率影响与喷嘴离地高度对采集效率影响

根据2.1中介绍的采集参数的确认方法,本文对三个国家的采集参数进行验算,根据式(3)至式(7)及表1中数据平均值可分别大致得到中国、韩国和比利时的采集头对锰结核所产生的上升速度为24.6 m/s、20.01 m/s和28.32 m/s。比利时采集头这一组数据对结核所产生的上升力最大,但效率不稳定,相较之下韩国的最小,中国介于二者之间。故可初步确认射流速度为10~20 m/s,离地高度不超过18 cm,抽吸速度为5~15 m/s,采集车行驶速度为0.6~0.8 m/s。

上述试验研究均是在实验室完成的,试验条件可控,如矿石粒径比较均匀,采集头离海底的高度不变以及矿石在沉积物里的赋存形态一致。目前关于采集头设计参数研究的成果大都来源于试验,还有待于理论分析结果的优化,尤其是不同条件下淹没射流流场设计与构建,不同粒级矿石以及不同丰度条件下射流喷嘴结构与喷射压力等参数的调整与优化[23]。

3 结 论

我国在深海采矿技术方面取得了积极的研究成果,但对比国外一些发达国家仍存在一定的差距,后期对于采集头的优化还有一段距离才能达到实际的生产挖掘工作中去。初步确定的采集头参数大致范围为:结核粒径的尺寸为5~12 cm,喷嘴直径为8~17 mm,射流角度39°~50°,射流速度10~20 m/s,离地高度不超过18cm,抽吸速度为5~15 m/s,采集车行驶速度为0.6~0.8 m/s。上述参数均是在实验室完成的,试验条件可控,与实际情况还存在一定的偏差,这些参数研究的成果大都来源于试验,还有待于理论分析结果的优化,尤其是不同条件下淹没射流流场设计与构建,不同粒级矿石以及不同丰度条件下射流喷嘴结构与喷射压力等参数的调整与优化。同时,深海多金属结核赋存在深海沉积物上,不同区域丰度是不同的,埋藏形式也有差异,基于水力射流构建的采集头如何适应上述变化,采集头内部流场和输送参数如何调整确保高回采率也是采集头研究开发面临另一大的挑战。接下来拟在已有成果的基础上,进一步开展试验和模拟技术解决上述挑战,使我国深海资源开发技术能够快速发展[24]。