火炬管道的应力补偿和坡度设计

王宝全

东华工程科技股份有限公司 合肥 230024

火炬系统是保证化工、石化企业安全连续运行的重要保障设施。在当今的大型化工、石化企业中,火炬管网通常具有管道数量多、口径大、设计温度范围宽、路径长等特点[1,2]。近年来,随着规范升级,又对火炬管网的配管设计提出了更多的新要求。如何更好地进行火炬管网的配管设计,对全厂管廊的合理布置、项目总体的优化布置、以及投资控制等,都具有重大影响。结合最新的规范要求以及笔者的工作经验和项目经历,本文在此探讨火炬管系的应力补偿形式,主要对比自然补偿和金属波纹膨胀节补偿两种方式;并介绍火炬管坡度的实现方式,期望为工程设计的同行和化工石化项目建设人员提供参考。

1 火炬管系的应力补偿

1.1 规范要求

在过去的火炬管系设计中,金属波纹管膨胀节是一种重要的应力补偿形式。由于波纹管膨胀节补偿量大,不改变管系的走向,过去的许多应力分析计算书中都采用了这种膨胀节进行应力补偿。但考虑到膨胀节会成为火炬管系的薄弱点,尤其是当管道中存在凝结液时,膨胀节容易损坏,2014年开始执行的《石油化工可燃性气体排放系统设计规范》SH 3009-2013[3]中明确要求:新建工程管道(指可燃性气体排放管道)应采用自然补偿,扩建、改建工程管道宜采用自然补偿,且补偿器宜水平安装。

为满足规范要求,在进行全厂管廊的配管设计时,通常将火炬管道布置在管廊最上层的边缘,其水平补偿器伸向管廊的另一侧。如果火炬管数量多,管径大,其补偿器通常会超出管廊的正常宽度范围。

在2021年6月1日实施的新版《压力管道规范 工业管道 第三部分:设计和计算》GB/T 20801.3-2020中[4]规定:“火炬排放总管的热补偿应采用自然补偿,如因工艺和空间条件的限制,全场火炬总管公称直径大于或等于DN400时,宜采用金属波纹膨胀节进行热补偿,且在管道的适当位置应采取轴线限位和导向措施。”同时规定,“应有防止凝结液在波纹膨胀节处聚集的措施”,并要求“金属波纹膨胀节的补偿量至少应是热补偿管段的全温度范围位移量的1.15倍”。

因此,2021年6月以后新建的化工项目,火炬管道的配管设计可以继续考虑采用膨胀节,同时做好相应的安全措施。本文在下面的案例分析中会对自然补偿和膨胀节补偿进行简单比较,具体补偿方案可以在征得业主方认可后采用。

1.2 案例分析

以笔者最近参与某化工厂管廊设计为例,由于包含了煤制气、合成氨、氢气提纯、氨肟化等多个装置单元,全厂管廊上最终设计了8个火炬气管系,见表1。

1.2.1 火炬管系自然补偿

上述项目在设计阶段火炬管系参照执行规范SH 3009-2013,采用平面的自然补偿形式。在全厂管廊上进行火炬管排布时,首先要考虑的因素是应力补偿量的大小,主要由温度和管径两个因素控制,材质也有影响;同时也要考虑美观,接管方便等因素。该项目的管道排布和补偿设计见图1。

表1 某大型化工企业火炬管系

由图1可以看出:

(1)管廊顶层有多个火炬管并排时,Π型补偿器的横臂长度往往会明显大于管廊的宽度,需要考虑在管廊的一侧增加立柱支撑,在进行总图的装置布置、道路和管廊规划时需要预留此宽度距离。

图1 某大型化工企业全厂管廊火炬管排布示意图

(2)管廊顶层有多根火炬管道需要进行应力补偿时,应尽可能使补偿器形成嵌套的排布形式,固定架可以生根在同一管廊轴线上。如果固定架两侧的补偿器近似对称布置,计算出固定架的推力也比较小。

(3)管廊顶层有多个火炬管并排时,应尽可能将大口径的火炬管放在内侧(在图1中对应南侧)。因为大口径的事故火炬气等通常考虑的工况复杂,设计温度高,Π型补偿器的横臂最长,放在内侧时,即使横臂超过了管廊的整体宽度,通常也能满足支撑跨距要求。

(4)固定架和Π形补偿器的距离,通常由温度最高的一根管道决定,为防止管托从梁上滑落或卡住,所在管段的膨胀量建议控制在120mm左右。如果管托偏置或者采用加长管托,此段管道的膨胀量允许更大一些,但对施工等环节也提出更多要求,Π型补偿器的横臂也会更长。

(5)管廊顶层有多根火炬管道需要进行应力补偿时,小口径和温度较低的火炬管道的排布顺序,可以在计算膨胀量和Π形补偿器长度后综合考虑确定。如果想尽可能的减小每根管道的补偿器长度,火炬管的排列顺序可能和管径大小顺序有所区别,但要同时考虑小口径管道在次梁上的支撑位置等问题。

(6)管廊顶层有多根火炬管形成嵌套式平面自然补偿时,补偿器横臂之间管道间距应当适当调大,因为外围管道的膨胀量大,会压缩横臂之间的管道净空。如果有低温管道,则与邻近管道的位移方向相反,更要注意此类问题。

1.2.2 火炬管系膨胀节补偿

如果按照规范GB/T20801.3- 2020要求,DN400以上管道采用金属波纹膨胀节进行应力补偿,对上述项目的火炬管道进行重新排布,见图2所示。

由图2可以看出,如果采用膨胀节补偿,和全部采用自然补偿有几处明显不同:

(1)小口径的火炬管道仍然采用自然补偿,但通常不会在管廊侧面伸出太远,可以考虑在侧面挑梁增加支撑,不需要从地面增加立柱。但如果附近有建构筑物,仍然需要确认是否有足够的横向间距。

图2 火炬管系的膨胀节补偿形式示意

(2)大口径火炬管的排管顺序更自由,相互之间没有干扰。但要注意管道间距应调大,因为膨胀节的最大外径会明显大于管道外径,容易发生碰撞。

(3)固定架和补偿器的间距确定更自由,可以根据单根管道的温度和膨胀量计算结果自行确定,而且固定架也不一定共同作用在某一根柱子上。

(4)采用膨胀节补偿可以明显减少火炬管道的总长度和土建费用,但要做好相应的安全措施。尤其是管道内可能产生液相时,会增加分液装置的数量,投资比较时也应考虑在内。

2 火炬管系的坡度实现

2.1 规范要求

尽管规范中有明确要求,可燃性液体等介质不允许直接排入火炬气管网,但火炬气成分复杂,往往会有液滴产生。一旦有液滴产生,会在高速流动的气体带动下产生水锤等现象;如果管路上安装了波纹管膨胀节,不平整的内壁处更容易受到冲击而发生危险。如果火炬气中产生了较多的液相,会对整个管网的安全运行造成较大隐患,因此火炬管道需要较大的坡度,并应有分液措施。这些措施也在规范中有明确要求。

(1)根据规范SH 3009-2013要求,可燃性气体排放管道坡度不应小于2‰,管道应坡向分液罐、水封罐;管道沿线出现低点,应设置分液罐或集液罐。

(2)在《化工装置管道布置设计 技术规定》HG/T 20549.5-1998[5]中,要求火炬管道应有坡度,坡向分液罐或其他设备,坡度宜不小于3‰。

大型化工、石化企业的全厂管廊上,火炬管道的总长度通常会比较长,超过1km的情况也较常见。即使以较小的2‰的坡度计算,1km的长度范围即对应2m的连续坡度总高差,这已经不是仅靠现场施工阶段调整就能解决的问题。因此,火炬管系的坡度设置必须在设计阶段予以考虑。

2.2 案例分析

由于全厂管廊的顶层通常只布置火炬管道,因此将管廊顶层做成带坡度的斜面也是实现火炬管道坡度配管的一种方法。但由于此方案给土建设计和施工带来较大困难,采用得并不多。笔者接触到的新建项目,基本都是将管廊顶层做成变标高的台阶式。

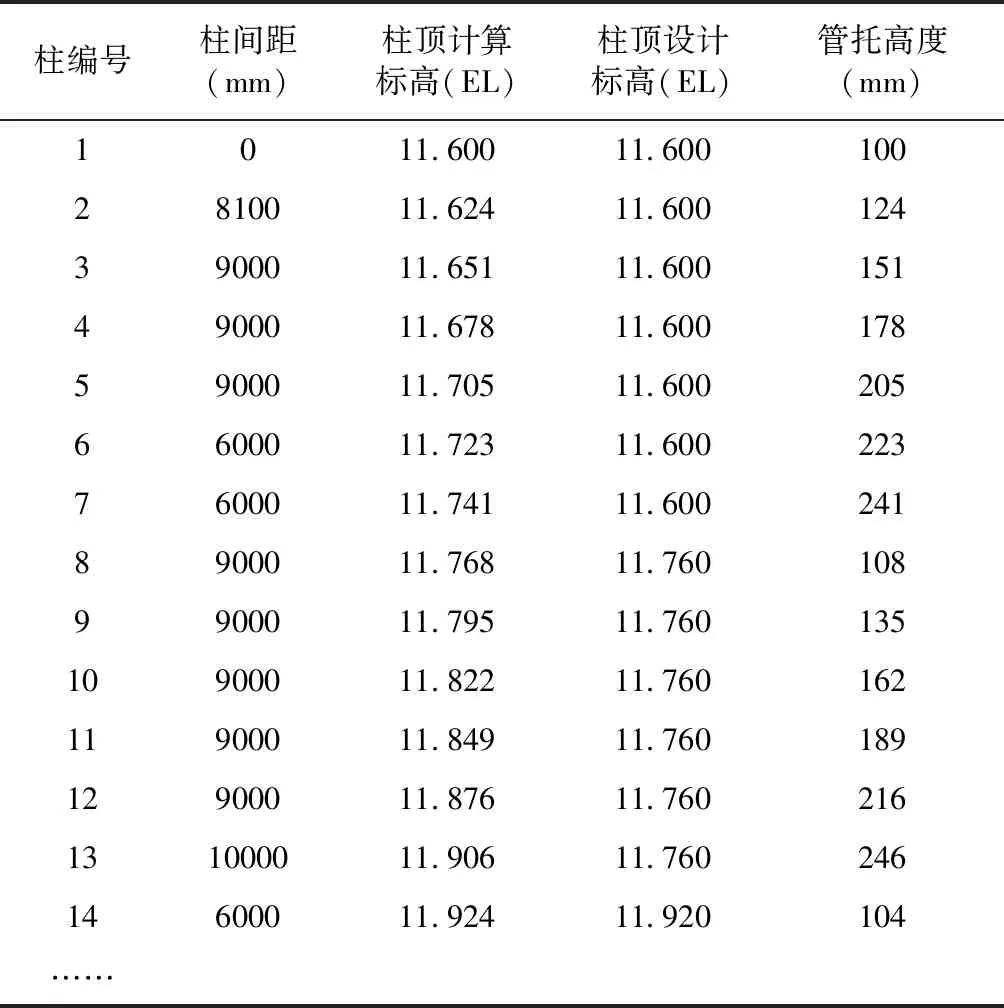

以笔者最近参与项目的一段全厂管廊为例,1柱顶层标高为EL11.600,取连续坡度为3‰,根据平面布置图上的柱间距计算其他柱顶标高。考虑到管托的可变高度范围通常在100mm至250mm之间[6],把计算标高相差150mm范围以内的柱顶取平,以管托调节管底标高。具体做法见表2。

由表2可以看出,将管廊顶层做成变标高的台阶式,配合管托调整高度,可以实现火炬管的坡度配管。

如果火炬管网内可能产生较多的液体,在保证主管坡度的同时,建议间隔一定距离设置火炬分液装置,及时将管道内的液相分离出来。如果装置内火炬支管低于全厂总管,需要上翻斜插入总管时,也应该设置类似的分液装置;除非确定对应管网内不会产生液相,或者支管采取倒坡的方式,使液相流回装置内的分液装置。

表2 某大型化工企业全厂管廊的顶标高及管托高度

3 结语

作为化工和石化工厂的重要安全屏障,火炬系统的设计应安全可靠。随着规范升级,企业规模的扩大,以及安全要求的提高,如何对火炬管系进行合理的配管成为工程设计和项目建设人员需要考虑的问题。本文结合规范要求和项目建设实例,探讨了火炬管道的平面自然补偿和金属波纹膨胀节补偿两种形式的注意要点,同时介绍了以变标高的台阶式结构配合管托高度变化实现火炬管系坡度配管的方法,供工程设计的同行和化工、石化项目建设人员参考。