四舱预制拼装管廊横向接头加速腐蚀前后力学性能试验研究

于洪波

(厦门市市政建设开发有限公司,福建 厦门 360036)

随着社会的飞速发展、城市数量的增长与其规模的迅速扩大以及城市化的日益深化,带给了城市诸多的问题.市政公用管道作为维持城市正常运行的生命线,随管道容量的扩大,不仅会造成“拉链路”,还造成管道事故频繁发生,因此严重影响城市的安全运转[1].为提高管道建设水平,保证市政管道在安全的情况下运行,有必要采用一种新的管道铺设方法——综合管廊[2].综合管廊在早期只有一个舱室,因多种管线集中在一起,且缺少相应的管理制度和安全监测设备,因而事故频发[3].

综合管廊的建设对城市市政管网建设与管理而言无疑是又一次的战略转型升级,它有着显著的、长远的经济与社会效益[4].直至现在针对多舱综合管廊的横向连接,国内主要采用施加预应力的方式,此方法操作比较繁琐,拼装速度慢,且对施工人员的专业水平要求高,不利于综合管廊的后期推广.因此,横向接头的形式成为制约大断面多舱综合管廊发展的因素之一[5].此外,已有研究表明,由于接头(主要是横向接头的影响),预制混凝土结构和现浇混凝土结构在受力性能方面存在较大的差别[6].

预制拼装管廊在国外起始于上世纪50年代,经过60/70年代的创新发展至80/90年代得到广泛应用,进入21世纪后未见专题研究报道;我国与上世纪末开始修建市政管涵,于2010年在上海世博园工程中首次试点综合管廊预制拼装技术,2012年出现了几个综合管廊全预制工程,2015年预制拼装管廊在十堰市政工程建设中得以推广应用[7-8];然而涉及四舱室上下分块预制管廊,特别是关于上下分块接头耐久性与力学性能试验的文献鲜有报道.

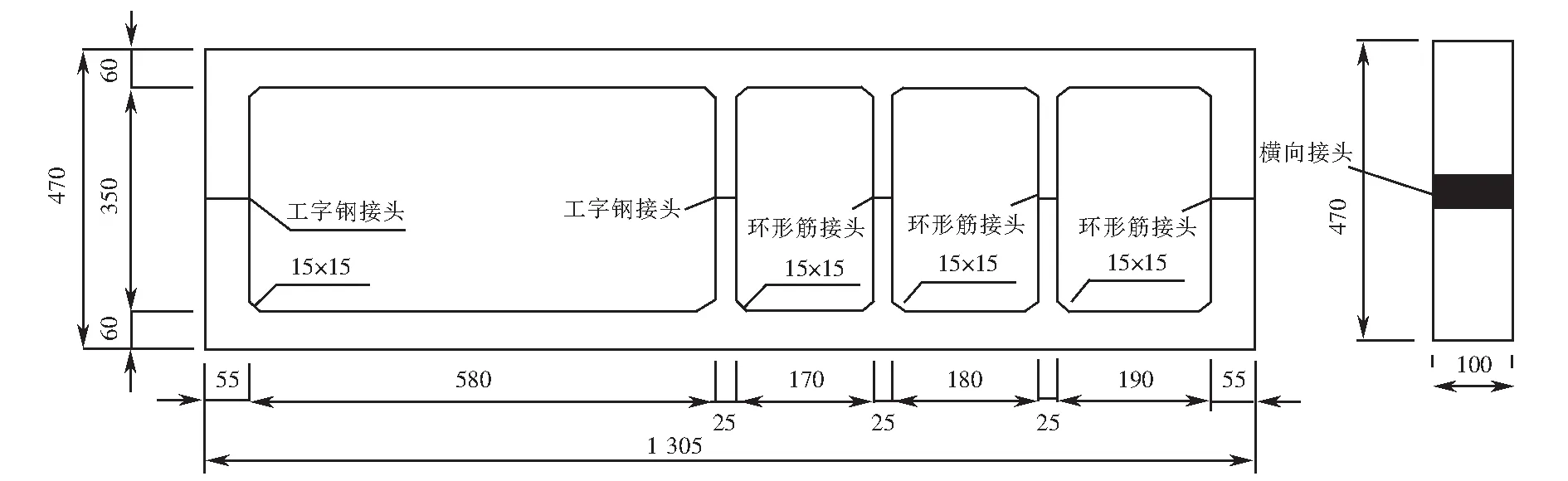

以厦门市芸诗路——新阳大道(段)四舱综合管廊建设为依据,设计了纵长100 cm、宽度1 305 cm、净高度470 cm的1∶1实际阶段模型.试验研究模拟设计运营状态下,对两种横向接头结构的力学性能进行试验[3,9-11],并进行耐腐蚀性能对比,耐腐蚀试验前后力学性能与防水试验方法为:在横向接头位置处的水箱里加入PH值为4的盐酸,加速腐蚀3个月后,测试横向接头在正常使用极限状态和承载能力极限状态下的力学性能及耐久性,以此来模拟钢板在埋入地下,外侧钢板(与土壤接触)经100 a腐蚀后的横向接头力学性能及防水性能.

1 耐腐蚀试验与试验模型

1.1 横向接头模型制造

为了减少试验制作材料成本[3,9].试验把两种接头同时安装到同一节管廊的两个外腹板上(如图1所示).设计了两种横向接头(足尺模型)如图2~3所示;一种称工字钢接头一种称螺纹筋接头,工字钢为12号,钢筋直径采用Φ22螺纹筋,接头纵向长1 m高0.5 m,管廊配筋与接头钢筋或工字钢焊接,限于篇幅构造尺寸略.

图1 模型断面及连接形式(单位:cm)

图2 工字钢接头实物图

横向接头力学性能试验完成之后,将水箱内清理干净后加入PH值为4的盐酸(加满),加速腐蚀3个月后,按原设计加载,测试横向接头力学性能,测试加速腐蚀3个月后横向接头力学性能是否满足设计要求.

图3 螺纹筋接头实物图

1.2 实验内容

往水箱内加入PH值为4的盐酸至加满,加速腐蚀开始.原计划加速腐蚀3个月(92 d),实际加速腐蚀时间为118 d.加速腐蚀118 d后按工况一加载,测试横向接头位置受拉区混凝土应变、钢筋应力及位移,并与加速腐蚀前横向接头处受拉区混凝土应变、钢筋应力、位移做比较,分析加速腐蚀对横向接头力学性能的影响.现场试验如图4~5所示.

图4 接头外置水箱正面实物图

加速腐蚀试验当量折算时间推算[11].确定腐蚀损伤当量加速关系的一般方法是,模拟综合管廊运营环境谱,调整腐蚀程度速度与时间关系的参数,以腐蚀效果相当为原则,创建加速腐蚀试验时间环境谱与运营长期效果之间的换算关系,则当量折算关系如下:

(1)

式中:t为短时间加速试验环境谱作用时间;T为自然运营环境年限.

图5 现场足尺模型试验

研究表明[12]金属接触到环境中的电解质时,金属腐蚀是由电解质的腐蚀电池导致的,称作电化学腐蚀效应.鉴于钢板在土中主要为电化学腐蚀的实际,本项试验按照电化学原理利用腐蚀电流当量进行当量折算:依据腐蚀等效原理采用腐蚀当量相等建立加速腐蚀试验当量关系.法拉第定律定义钢板在运营年限T内实际运营环境下腐蚀量:

(2)

(3)

实验室加速腐蚀Q′要等效于实际运营时长T内实际环境中的腐蚀Q,可得:

(4)

(5)

当量换算系数:

(6)

将加速腐蚀与自然环境腐蚀机理看作原电池,腐蚀环境中H+的浓度与腐蚀电流I的关系如下.

钢板腐蚀时原电池化学反应方程式:

Fe+2H+→Fe2++H2↑.

(7)

2H++2e-→H2↑为原电池的正极;Fe-2e-→Fe2+为原电池的负极,可得电池电动势:

(8)

E=0.409-0.029 5PH-0.029 5lg[Fe2+].

(9)

而电动势E=I2R,R为电阻,即:

(10)

钢板埋入土体中,土体呈酸性.

式中:m为初始PH值;R为钢板电阻;n为加速腐蚀时盐酸溶液的初始PH值.假设盐酸溶液中的H+完全发生化学反应则:

(11)

故当量折减折算系数为[11]

(12)

式中:T为自然环境作用年限;t为加速腐蚀时间.由式(12)可计算出当量折减系数β=1.101,本试验实际加速腐蚀试验时间为118 d,测得当地土体PH值为6.78,加速腐蚀液盐酸PH值为4,代入数值得:则T=βt=1.101×118=129.9 d,约T=130 a.故PH值为4的盐酸加速腐蚀118 d相当于模拟了管廊横向接头自然环境腐蚀130 a.

2 试验后接头力学性能试验结果与探讨

2.1 接头力学性能试验对比工况测试结果与探讨[13-14]

横向接头力学性能测点布置如图6所示,限于篇幅,设计荷载极限状态组合Md,以及正常使用设计荷载极限状态组合Msd的详细计算及模型试验等代荷载的数值分析参见文献[3],不再列出.

图6 混凝土应变C、应力S、位移H测点布置图

横向接头处受拉区混凝土应变测试结果分析如图7所示,其各项指标如表1所列.

表1 横向接头受拉区混凝土应变测试分析

图7 荷载-应变曲线

测试加速腐蚀后横向接头处受拉区混凝土应变,并与加速腐蚀前该荷载工况下受拉区混凝土应力做对比,以此来反应横向接头的耐久性.P-ε曲线如图7所示,Md为设计荷载极限状态组合,Msd为正常使用设计荷载极限状态组合.图7表明前四级荷载2种接头拉区砼应变小于材料开裂应变73 με,在弹性范围.正常使用极限状态设计组合条件工字钢接头砼拉区应变达到83 με,略超材料开裂应变.根据实测应变理论计算所得裂缝宽度为0.012 mm,远小于最大裂缝宽度限值0.15 mm,但在试验过程中未发现裂缝.而环形螺纹筋接头处拉区混凝土在正常使用极限状态设计荷载组合作用下应变为73 με,拉区砼拉应变比工字钢接头稍小.试验结果表明两种接头均符合承载能力极限状态对结构砼承载能力要求.

注:① 该表中拉区砼应变及裂缝宽度是在正常使用极限状态组合所得.② 最大裂缝宽度容许值为0.15 mm.

对比加速腐蚀前后该荷载工况下横向接头处受拉区混凝土应变,加速腐蚀后受拉区混凝土应变大于加速腐蚀前混凝应变,但两者之间相差很小.对比两种接头加速腐蚀前受拉区混凝土应变之差,环形螺纹筋接头处受拉区混凝土应变加速腐蚀前后之差较小,说明环形螺纹筋横向接头耐久性略优于工字钢横向接头.

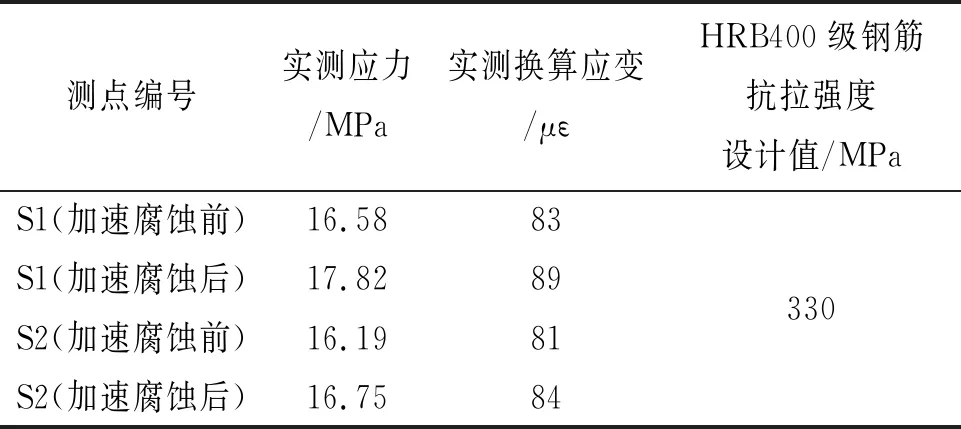

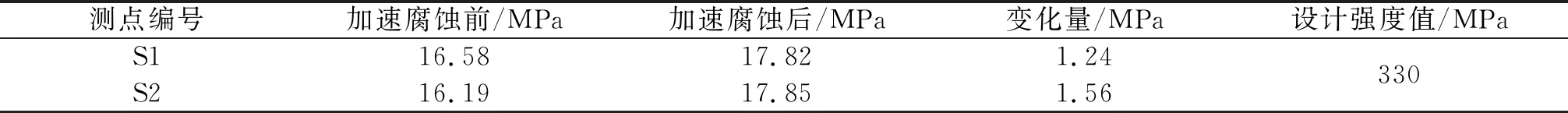

2.2 横向接头处钢筋应力测试结果分析

测试横向接头处钢筋应力,并与加速腐蚀前钢筋应力做比较,反应加速腐蚀对横向接头处钢筋受力的影响.测点布置如图6所示,横向接头处钢筋应力测试结果如表2所列.P-σ曲线如图8所示,随加载级别提高,两种接头位置钢筋应力逐渐增大,前四级荷载处于弹性工作状态,设计荷载极限状态组合下工字钢接头与螺纹筋接头钢筋应力分别为17.82 MPa和16.19 MPa,远小于钢筋设计容许,结构受力安全具有较大安全储备,故加速腐蚀后两种接头均满足承载能力极限状态对结构钢筋应力的要求.与同样荷载组合下工字钢接头加速腐蚀前的钢筋应力相比增加不大.

表2 横向接头处受拉区钢筋应力测试分析

注:该表中所列受拉区钢筋应力均是在承载能力极限状态设计荷载组合作用下得到的.

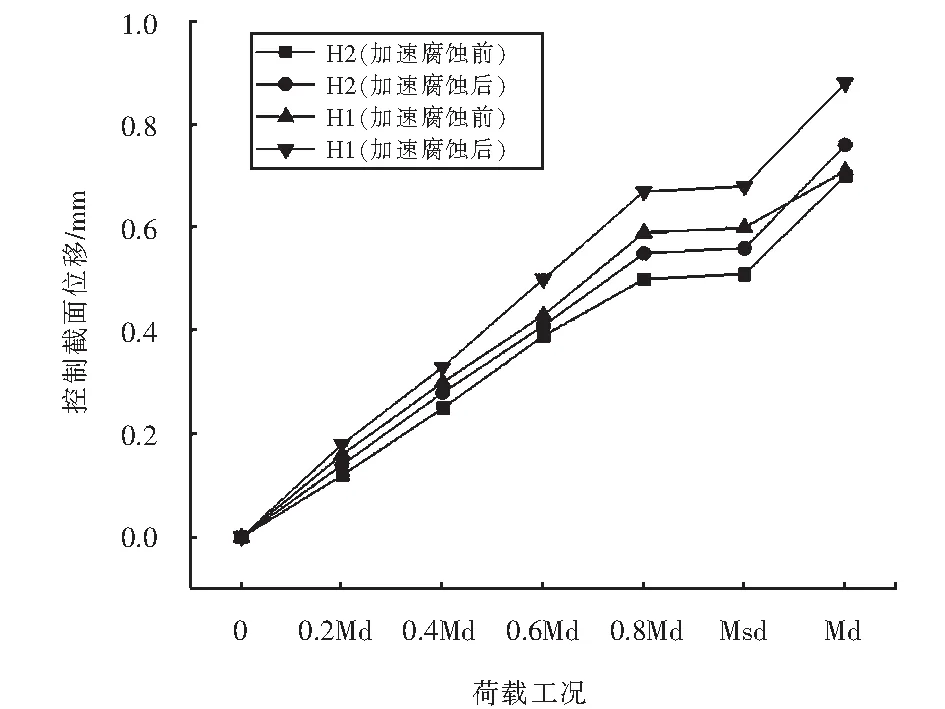

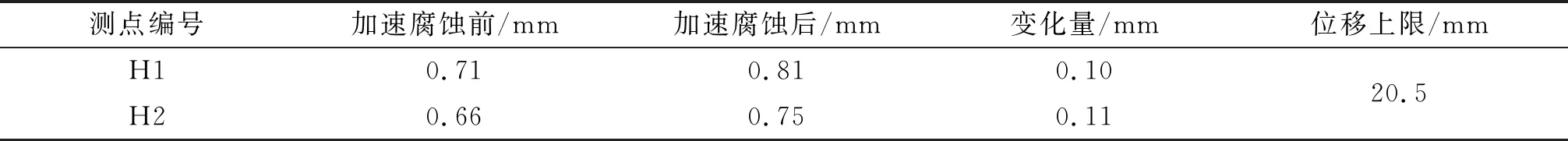

2.3 横向接头处位移测试结果分析

通过对比加速腐蚀前后横向接头在设计荷载作用下横向位移的变化,得出接头刚度在加速腐蚀后是否满足规范[15]要求.位移测点布置如图6所示,P-δ曲线如图9所示,横向位移测试结果如表3所列.位移以向上舱室外侧为正内侧为负.随着加载等级的提高,两种接头均向舱室内侧弯曲变形,且变形位移呈线性变化.设计荷载正常使用极限状态组合加速腐蚀后,工字钢和环形螺纹筋接头处横向位移分别为0.87 mm和0.75 mm,均远小于规范[15]限值20.5 mm,说明加速腐蚀后两种接头均满足正常使用极限状态对结构变形的限制要求.加速腐蚀前,工字钢和环形螺纹筋在相同荷载组合作用下的横向位移分别为0.71 mm和0.66 mm,工字钢接头加速腐蚀前后位移变化值较大,说明加速腐蚀对环形螺纹筋接头刚度影响较小.

表3 横向位移测试分析

图9 荷载位移曲线图

2.4 结果分析小结

试验结果表明加速腐蚀后两种接头在设计荷载组合正常使用极限状态组合下处于弹性工作状态.工字钢接头的局部刚度效应稍大于环形螺纹钢接头,正常使用极限状态设计荷载组合作用下,加速腐蚀后横向接头处受拉区混凝土应变为83 με,大于C40混凝土开裂应变73 με,根据实测受拉区混凝土应变计算所得混凝土理论裂缝宽度为0.011 mm,但实际没有出现微裂缝;承载能力极限状态设计荷载组合用下,加速腐蚀后横向接头处受拉区混凝土应变为116 με,根据实测受拉区混凝土应变计算所得混凝土理论裂缝宽度为0.012 mm,远小于最大裂缝宽度限值0.15 mm,而在试验过程中未发现混凝土开裂,满足规范[15]要求.对于工字钢横向接头,承载能力极限状态与正常使用极限状态相比:应变增加了(116-83)/116=28.4%,裂缝宽度增大了(0.012-0.011)/0.012=8.3%.由于环形螺纹筋接头刚度均匀柔性好,正常使用极限状态设计荷载组合作用下,加速腐蚀后横向接头处受拉区混凝土应变为73 με,未超过C40混凝土开裂应变73 με,理论上未导致裂纹的产生;承载能力极限状态设计荷载组合用下,加速腐蚀后横向接头处受拉区混凝土应变为106 με,根据实测受拉区混凝土应变计算所得混凝土理论裂缝宽度为0.011 mm,远小于最大裂缝宽度限值0.15 mm,而在试验过程中未发现裂缝,满足规范[15]要求.对于环形螺纹筋横向接头,承载能力极限状态与正常使用极限状态相比:应变增加了(106-73)/106=31.1%,裂缝宽度均为0.

加速腐蚀后,按理论计算,两种接头在承载能力极限状态设计荷载组合作用下受拉区混凝土均开裂,但裂缝宽度均远小于最大裂纹宽度限值,在实际试验过程中均未发现有裂缝产生.接头加速腐蚀后,设计荷载组合承载能力极限状态,工字钢与环形螺纹筋接头拉区钢筋应力分别为17.82 MPa和17.85 MPa,远小于设计应力.接头加速腐蚀后,工字钢和环形螺纹筋接头最大横向位移分别为0.87 mm和0.75 mm,满足规范[15]限值.加速腐蚀试验后两种横向接头刚度均满足设计与规范[15]要求,说明两种横向接头都具有良好的耐久性能.

注:该表中所列横向接头横向位移均是在正常使用极限状态设计荷载组合作用下得到的.

2.5 加速腐蚀后横向接头力学性能测试结果小结

加速腐蚀前后横向接头受拉区混凝土应力测试汇总如表4所列;其受拉区钢筋应力测试汇总结果如表5所列;其横向位移测试汇总结果如表6所列.

表4 加速腐蚀前后横向接头受拉区混凝土应力测试结果汇总

表5 加速腐蚀前后横向接头受拉区钢筋应力测试结果汇总

表6 加速腐蚀前后横向接头横向位移测试结果汇总

注:① 该表中受拉区混凝土应变均是在正常使用极限状态设计荷载组合作用下测得的.② 在整个试验过程中,未发现受拉区混凝土开裂.③ 表中理论裂缝宽度是指根据实测受拉区混凝土应变计算得到的混凝土裂缝宽度.④ C40混凝土开裂应变73 με,裂缝宽度上限为0.15 mm.

注:① 该表中受拉区钢筋应力均是在承载能力极限状态设计荷载组合作用下测试得到的.② 在试验过程中受压区混凝土均未发生破坏.

注:① 表中位移均为位移的增量.② 该表中横向接头位移均是在正常使用极限状态设计荷载组合作用下测试得到的.

用PH值为4的盐酸加速腐蚀横向接头118 d后测试横向接头处各项力学性能指标,测试结果显示:1) 两种横向接头加速腐蚀前后荷载—应变、荷载—横向接头钢筋应力、荷载—横向接头横向位移变化趋势一致;2) 加速腐蚀后,在正常使用极限状态下,工字钢接头处受拉区混凝土应变最大值为83 με,加速腐蚀前后受拉区混凝土应变变化量最大为49 με;加速腐蚀后,正常使用极限状态下,环形螺纹筋接头处受拉区混凝土应变最大值为73 με,加速腐蚀前后受拉区混凝土应变变化量最大为1 με;加速腐蚀后,横向接头处受拉区混凝土均未开裂,正常使用极限状态设计荷载组合作用下,环形螺纹筋接头处受拉区混凝土在各个试验工况下其应变均小于C40混凝土开裂应变73 με;加速腐蚀前后,工字钢接头受拉区混凝土应变在设计组合工况下应变略大于C40混凝土开裂应变73 με,但在试验过程中未发现有裂缝产生.3) 设计荷载承载能力极限状态组合时,工字钢接头加速腐蚀后受拉区钢筋应力最大为17.82 MPa,环形螺纹筋接头处受拉区钢筋应力最大为17.85 MPa,均小于钢筋的设计强度值;加速腐蚀前后,环形螺纹筋横向接头处受拉区钢筋应力变化量为1.56 MPa,工字钢横向接头处受拉区钢筋应力变化量为1.24 MPa,在两种横向接头力学性能对比试验工况下两种横向接头处受拉区钢筋应力变化量基本相同.4) 两种横向接头加速腐蚀后的受拉区混凝土应变值、受拉区钢筋应力值、横向位移值均略大于加速腐蚀前,但变化量很小;5) 试验过程中试验构件各部位均未发生开裂.

3 结论

用PH值为4的盐酸加速腐蚀横向接头外侧钢板3个月(实际腐蚀118 d)以此来模拟管廊埋入土体中100 a土体对横向接头外侧钢板的腐蚀作用.加速腐蚀后,两种横向接头力学性能及防水性能均满足规范[15]要求,两种极限状态设计荷载组合下均未开裂,理论上工字钢横向接头在试验最大荷载工况作用下其拉区混凝土应变略大于C40混凝土开裂应变,根据混凝土应变理论计算得到的裂缝宽度最大值为0.096 mm,但在试验过程中,均未发现受拉区混凝土开裂;对比加速腐蚀前后两种接头各项力学性能指标,加速腐蚀试验对环形螺纹筋力学性能影响较小,就力学性能而言,环形螺纹筋横向接头更具柔性;两种横向接头均满足设计要求且具有较大的安全储备,满足耐久性要求.借助于厦门市四舱大断面预制拼装综合管廊耐腐蚀性试验,深入了解大断面管廊接头的耐腐蚀性,即耐久性.并提供了两种不同的横向接头形式.主要得出以下结论.

1) 加速腐蚀前后两种横向接头应力、变形在荷载作用下均表现为弹性工作状态,都在设计容许范围之内,加速腐蚀前后均能满足设计要求.

2) 对于工字钢横向接头与环形螺纹筋接头,两种接头在加速腐蚀前后(即模拟管廊埋入地下100 a设计寿命内)均能满足设计使用要求,且都具有较大的安全储备,满足耐久性要求,但环形螺纹筋接头刚度均匀柔性好,腐蚀前后在各方面力学性能略优于工字钢接头.