不同强化类型元素对一种第二代单晶高温合金的影响

吴 凡,郭广思,刘纪德,杜晓明

(1.沈阳理工大学 材料科学与工程学院,沈阳 110159;2.中国科学院金属研究所,沈阳 110016)

镍基单晶高温合金具有优良的高温力学性能、抗氧化和抗腐蚀性能,是航空发动机和燃气轮机高温涡轮叶片的主要制备材料[1]。随着航空技术的发展,如今高推重比的航空发动机涡轮前进气口的温度已经超过2000℃,涡轮盘最高工作温度已达800℃[2]。为了提高材料的承温能力和高温力学性能,其合金化程度不断提高。大幅度提高合金高温性能的方法之一是在合金中添加Re、W、Mo等难熔元素[3]。但随着难熔元素的大量添加,合金在服役过程中易析出更多的拓扑密排相,导致合金的组织稳定性下降,同时由于Re等元素储量稀缺、价格昂贵,合金的生产成本越来越高,其推广使用受到制约。

现阶段单晶高温合金发展的重点之一就是研发低成本合金。通过优化合金成分,降低稀土元素的含量,在保证性能的前提下,尽可能地降低合金成本[4-5]。本文针对一种第二代含铼单晶高温合金,通过调整不同强化类型的元素含量,研究其对单晶高温合金力学性能和显微组织的影响,以优化合金成分,在提高材料力学性能的同时降低其生产成本。

1 实验材料和实验方法

1.1 实验材料

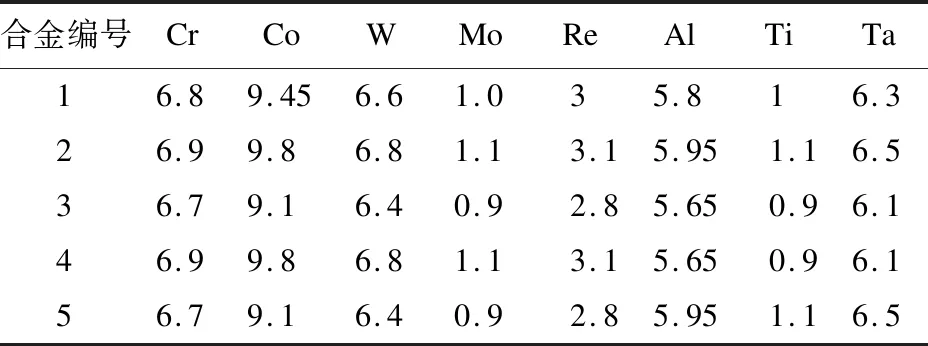

本实验选用一种含铼第二代镍基单晶高温合金,调整固溶强化元素Co、Cr、W、Mo、Re及沉淀强化元素Al、Ti、Ta的含量,配制五种实验合金。上述两种强化类型元素在五种实验合金中的含量如表1所示。

表1 固溶强化及沉淀强化元素含量 wt%

1.2 实验方法

使用真空感应炉熔炼实验合金的母合金,并在真空条件下浇铸成母合金铸锭。经打磨去氧化皮、砂轮切割成块后,采用螺旋选晶法,在工业用大型双区加热ZGD-2真空高梯度单晶炉(锦州航星真空设备有限公司)中制备具有<001>取向的单晶试棒。试棒尺寸为φ16mm×220mm。

为避免热处理工艺对材料显微组织和力学性能的影响,五种合金均采用统一的热处理制度。在进行热处理前使用热电偶测温仪对实验所用的箱式热电阻炉进行测温,测温结果在±5℃的误差范围内方可进行热处理操作。镍基单晶高温合金的热处理包括固溶处理和时效处理两个步骤。首先进行固溶处理(温度1280~1300℃,时间9h,空冷),然后进行两级时效处理(温度1140℃,时间6h,空冷;温度870℃,时间16h,空冷)。

经完全热处理后,在单晶棒上沿着单晶生长方向切割厚度约为8mm的单晶试样。为适应不同显微组织观察分析需求,本实验选取两种不同配比的硫酸铜腐蚀剂分别处理试样。试样经研磨和抛光后,分别采用两种腐蚀剂对其进行化学腐蚀。1号腐蚀剂由5g CuSO4、20mL HCl、100mL H2O组成,2号腐蚀剂由20g CuSO4、100mL HCl、100mL H2O、5mL H2SO4组成。首先使用1号腐蚀剂处理合金试样(试样1),然后使用光学显微镜观察其枝晶、残余共晶及显微疏松的形貌和大小。重新研磨抛光后换用2号腐蚀剂对试样进行第二次腐蚀得到试样2,再使用扫描电镜对合金中的基体相和强化相进行观察分析。

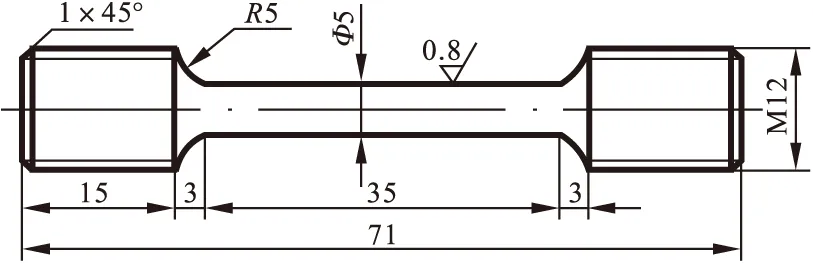

将其余热处理态样品按照每种实验条件两支样品的需求加工出对应数量的拉伸试样,具体尺寸(单位:mm)如图1所示。本实验选择在室温、760℃及980℃三种实验条件下进行拉伸性能检测,选取两个试样的平均值作为测试结果。然后使用扫描电子显微镜对拉伸断口形貌以及断口附近纵剖面显微组织进行观察。

图1 拉伸试样图

2 实验结果与讨论

2.1 合金热处理组织

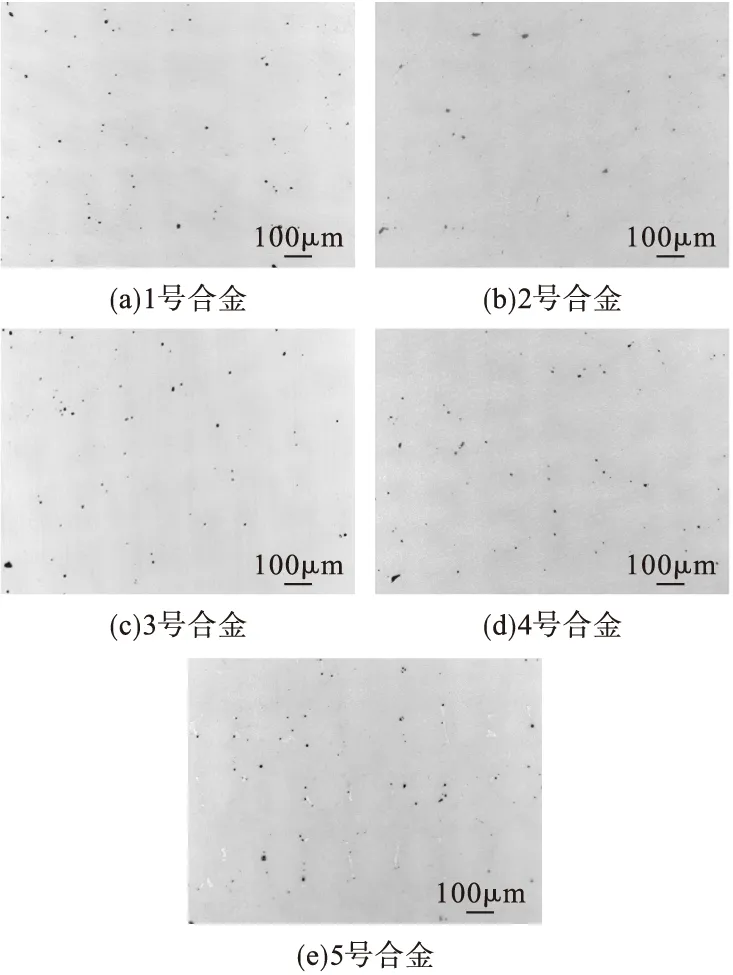

本实验主要侧重于对合金热处理组织的观察。五种实验合金在光学显微镜下观察到的热处理组织如图2所示。图2中可以清晰分辨出黑色的显微疏松和残余的共晶组织。合金经过完全热处理后,共晶组织几乎被完全消除,只有5号合金还残留少量共晶组织,合金的枝晶干和枝晶间区域分界模糊。

图2 五种实验合金热处理组织中的显微疏松形貌

高温合金近表面的微孔及其它夹杂等是常见的疲劳裂纹源。文献[6-7]的研究结果表明:显微疏松尺寸越大,距离样品表面越近,其疲劳寿命越短;当合金采用的铸造工艺相同时,显微疏松则主要受合金元素种类及含量的影响;Al、Ti和Co对疏松的形成有促进作用,Mo的作用具有双面性,Cr则可以抑制显微疏松的形成。本实验在此基础上进一步探究不同强化类型元素对显微疏松的影响。从五种合金在光学显微镜下观察到的显微疏松分布情况可以看出:在两种强化类型合金元素添加量均最小的3号合金的基础上,同时添加两种强化类型元素或者添加任意单一强化类型元素均可略微降低合金的显微疏松体积分数;同时添加两种强化类型元素且合金元素添加量最高的2号合金的显微疏松体积分数最小;3号合金的显微疏松体积分数最大。

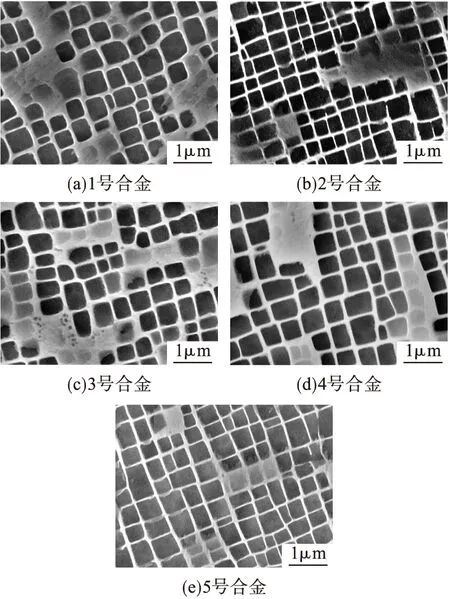

镍基单晶高温合金经完全热处理后的微观组织主要包括γ相和γ′相,经过完全热处理后的γ′强化相呈现出更好的立方状结构。合金元素对合金热处理组织的影响主要表现为:γ′相的形貌、尺寸及体积分数对合金的性能有重要影响;γ′相的体积分数主要受γ′相形成元素Al、Ti和Ta的含量影响,其余合金元素对γ′相体积分数无显著影响,但Cr、Co、Mo和Re的添加可以起到降低γ′相尺寸的作用。文献[8-10]基于大量统计分析和合金研制经验,确定了高性能单晶合金的组织参量范围,γ′相的体积分数为65%~70%,γ′相尺寸为0.4~0.6μm。该数值范围为本文对比五种实验合金显微组织中强化相的优劣提供了参考。图3为五种实验合金经过完全热处理后的两相分布特征。

图3 五种合金经过完全热处理后的γ′相形貌

从图3中可以观察到五种合金中γ′相的整体分布状态以及形貌,相比于其他合金,2号合金和5号合金中的γ′相排列更加整齐均匀且立方度更好。计算得到5号合金的γ′相相比例最高,为62.2%;2号合金的γ′相平均尺寸最小,仅有0.54μm。

2.2 拉伸性能

拉伸试验是评价材料力学性能的基本方法,经过拉伸试验可得到合金材料的塑性、屈服强度和抗拉强度等性能指标。

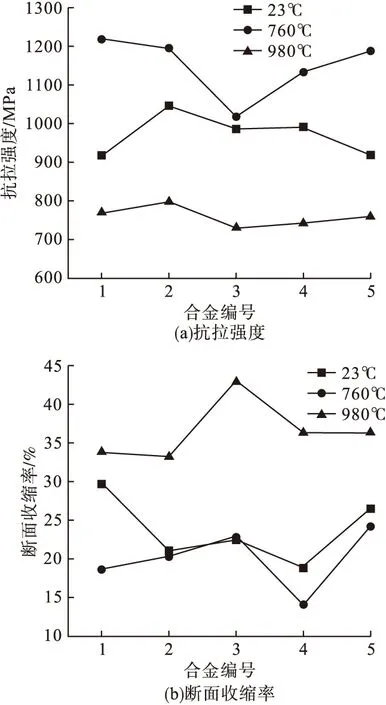

五种实验合金在不同温度下的抗拉强度和断面收缩率的变化规律如图4所示。

图4 五种合金在不同温度下的拉伸性能

从图4可以看出,五种合金在不同实验条件下的力学性能变化规律与合金元素添加量相对应。其中两种合金强化元素添加量最小的3号合金在所有温度条件下的抗拉强度最低,这与其合金中的显微疏松相比例较高、γ′相的立方度较差等显微组织特点相对应。与其他编号合金相比,合金元素添加量最高的2号合金在室温和980℃下均获得最高的抗拉强度,但在760℃时1号合金的抗拉强度和塑性略优于2号合金。4号和5号两种合金分别在元素添加量最低的3号合金的基础上单独添加了固溶强化元素或沉淀强化元素,对比可见,在大部分实验条件下,5号合金的抗拉强度及塑性均优于4号合金,添加沉淀强化元素对合金抗拉强度有提升效果。2号合金和5号合金在760℃及980℃的条件下均表现出较为优良的力学性能,但2号合金固溶强化元素的添加量要高于5号合金,生产成本也会相应提高。

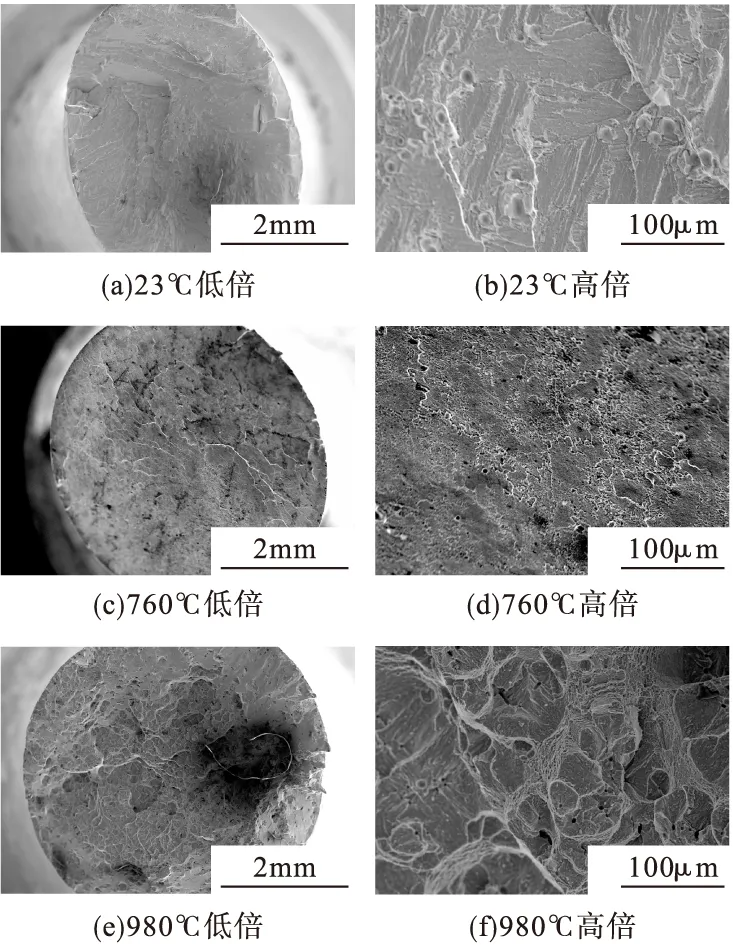

断口分析主要是通过对断口表面形态特征的观察来分析断裂起因、断裂性质、断裂方式和断裂机制等。图5为不同温度条件下的典型拉伸断口形貌。根据对图5中断口形貌的观察发现,合金元素配比并不会对合金的断裂机理造成很大的影响,但合金在不同温度条件下的拉伸断裂机理和断口形貌有很大的差异。

图5 不同温度下的拉伸断口形貌

由图5可见,室温拉伸的断裂面基本与应力轴垂直,断面为椭圆形且没有观察到明显的颈缩,整个断口上几乎没有裂纹缓慢扩展的区域,只有扩展面平行交换时形成的河流花样以及断裂面与滑移带相交时形成的台阶,其断裂类型为解理断裂。

760℃拉伸时合金的断口表面较光滑且呈倾斜的尖锐楔形,断裂面与应力轴间夹角约50°。断口处可看到少量的解理台阶与河流花样,断裂类型属于沿滑移面的剪切断裂。

980℃拉伸条件下的断口附近存在明显的颈缩,合金断口可以根据不同特征分成两个区域。其中断裂面中心垂直于应力轴,表面呈凹凸不平的海绵状结构,主要由大小不一的韧窝和撕裂棱组成;断裂面的边缘处则存在一部分较为光滑的平面。可见,合金断裂首先在试样中心以微孔聚集性断裂模式形核,当拉伸至一定阶段,试样受力状态发生改变,使得合金形成剪切型断裂模式。

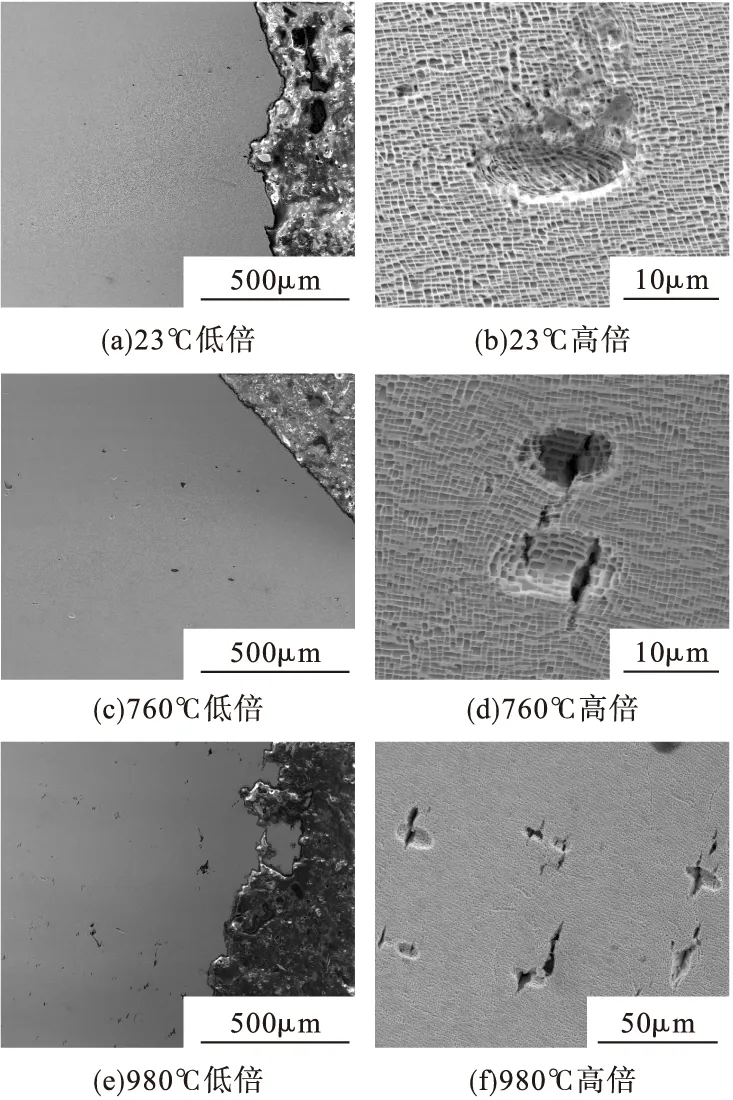

2号合金在不同温度下拉伸断裂后的断口纵截面显微组织(SEM)如图6所示。

图6 2号合金在不同温度下拉伸断裂后的断口纵截面显微组织

由图6a和图6b可以看到,室温下合金断口附近的显微组织中含有少量显微疏松。合金被拉伸直至断裂,显微疏松沿应力方向略微伸长,呈椭圆形。与室温条件下的断口纵截面不同,由合金在760℃下拉伸断裂后的纵截面显微组织(图6c和图6d)可见,合金断口附近的显微疏松在应力和温度的共同作用下相互连接长大,形貌发生了变化,但与室温组织差距不大。由合金在980℃时拉伸断裂后的纵截面组织(图6e和图6f)可见,在其断口附近出现大量微裂纹,裂纹主要集中分布于枝晶间,于原始的显微疏松孔洞处形成,裂纹之间相互连接扩展,尺寸较大。说明在任意温度条件下,显微疏松都是裂纹扩展的主要源头。

3 结论

(1)固溶强化元素(Co、Cr、W、Mo、Re)以及沉淀强化元素(Al、Ti、Ta)的添加对合金的拉伸性能均有提升作用,但影响程度不同,与固溶强化元素相比,沉淀强化元素对拉伸力学性能的提升效果更好。

(2)固溶强化元素和沉淀强化元素添加量最高的2号合金具有最高的抗拉强度,且其γ′强化相分布更加均匀、尺寸更小、立方度更好。

(3)5号合金的力学性能略低于2号合金,但其固溶强化元素的添加量较少。如将合金生产成本作为主要参考指标,在两者都满足材料服役性能要求的情况下,5号合金的原料成本更低,更宜于投入生产应用。