基于流程驱动的商用发动机集成研发系统建设与应用

■ 肖宜轩 王丽 杨怡 吴腾云 / 中国航发商发

商用航空发动机研发是一项高度复杂的系统工程,为满足可靠性要求需要开展多轮的设计迭代。同时,商用航空发动机研制还需要满足产品适航要求,向适航当局展示完整、可追溯的研制过程。随着航空发动机复杂度的提高,迫切需要一个产品集成研发系统,将工具和方法进行有效整合集成、设计流程进行有效管控、设计过程数据版本及成套性进行统一管理。

中国航发商发承担着我国大型商用航空发动机的自主研制任务,在研发体系建设的推进过程中遇到了一系列的问题和挑战,有必要通过发动机集成研发系统建设,形成发动机各专业设计子系统,支撑部件系统研发设计。通过有效集成并管控流程、工具、方法、数据等技术要素,实现对研发过程的有效管控,提高设计工作效率和设计质量,保证在设计过程中数据及其关联信息的可追溯,支撑产品适航审定。

建设内容

中国航发商发从2014年起开展通用设计流程的梳理;2016年6月底完成系统主要功能开发,各部件、系统所有专业内设计流程的模板开发以及集成研发系统V1.0版本上线;2017年9月完成与其他相关信息系统集成接口实施工作,并完成集成研发系统V2.0上线。集成研发系统建设内容包括确立系统框架和在框架上实施的设计流程及专业设计系统。

集成研发系统建设内容主要包括:

● 建立集成研发系统总体框架(见图1),涵盖任务管理、流程管理、工具管理、数据管理等模块,满足发动机各部件系统的集成设计和分析的基本功能要求。

图1 集成研发系统总体架构

● 提供组件化、低代码的开发方式的集成开发环境,实现对设计流程、工具方法、工作指导书、标准等体系要素的有效集成封装,形成标准化、界面化、可重用的工具模板、活动模板、流程模板,提高过程管控的规范性。

● 建立设计过程数据版本管理、多方案管理功能,实现对设计过程数据的可追溯、可复现,为构建满足适航审查要求的研发系统打下基础。

● 通过任务管理和流程管理的融合,实现研发过程的有序管理和资源的整合配置,支持研发过程的精细化管理,实现跨部件系统的有效协同。

● 将集成研发系统和周边信息化系统,如项目管理系统、高性能系统、试验数据库、产品数据管理系统等进行有效集成,建立完整的数字化研发体系。

实施方法

发动机的复杂性决定了集成研发系统是一个复杂的信息化系统,需要采用系统工程的方法来开展。中国航发商发在项目实施过程中将系统建设分为9个阶段,且每个阶段都形成交付物并通过评审方式进行状态管控。同时每个阶段工作的开展,都要依据相关管理文件来执行。集成研发系统建设实施思路如图2所示。

图2 集成研发系统建设实施思路

组建项目团队并建立沟通机制

基于集成研发系统建设实施与发动机业务高度融合的特点,为提高实施效率以及开发的资源模板的可用性,项目组建立了由设计部门的工程师和信息技术(IT)实施人员联合的开发团队,以保障IT实施的业务符合性。此外,为增强项目进度及沟通管理,还建立了分层例会制度,保障项目能够按计划顺利开展,项目团队组织架构如图3所示。

图3 项目团队组织架构

采用规范化与灵活性的处理方式

发动机的产品研发过程是一个复杂的迭代过程,存在许多不确定因素。如何在考虑规范性的同时能兼顾灵活性的需求,是集成研发系统需要考虑解决的问题。

面对可预测性的部分,首先,研发业务要以通用的流程为基础,根据研发场景定义研发流程模板系列,然后依据已经具备的能力,形成产品研发活动模板的全集,包括定义其输入数据和输出数据以及工具;其次,形成的数据接口文件需要通过基线发布及变更管理来控制,确保其权威性;再次,活动及流程之间的数据传递有审核签署环节,确保其有效性;最后,对已形成的可复用的在线要素,需要持续的通过应用进行完善。

面对不可预测性的部分,如果需要工具但又没有工具支撑的情况,产品研发任务会转移为技术研究任务。对于已有工具支撑的情况,首先,集成研发系统应该具备流程模板、活动模板及工具模板3层架构,流程、活动以及工具具有相对的独立性,任何要素的变化和调整的影响都实现局部化,不会对系统产生影响,这是灵活性的基础;其次,全部工具需要提前封装,这是活动和流程可以快速定制的基础;最后,业务方面在开展不可预测的任务时,需要和能力支撑团队一起进行共同策划,一方面明确了业务协同的范围、协同的对象和步骤,同时也形成了工作的流程及包含的活动方案,为活动模板和流程模板快速定制提供了具体输入。

对设计过程的数据进行成套管理

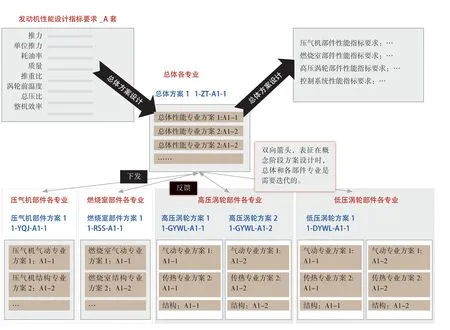

航空发动机研发过程中,项目从整机到部件系统再到零组件设计会产生大量的迭代数据,这些设计数据在形成过程中产生了多套数据集并构成设计方案(见图4),需要对其成套性及版本进行管理和匹配,方便用户进行调用、查看以及管理。

图4 发动机设计过程中的多方案并行

采用多系统架构和问题管理系统

随着发动机产品研发体系建设的不断完善,方法、流程等体系要素也在不断优化,集成研发系统的资源模板也随之变化,此外,系统功能也会根据业务的变化而变更,这些变更内容都有可能带来系统故障。集成研发系统作为支撑发动机型号设计的信息化系统,需要系统稳定性好,否则出现问题可能会造成极大的影响。因此,集成研发系统提出了多系统架构的思路(见图5),除了型号设计工作使用的生产系统,还构建了模板开发系统、业务测试系统以及系统功能测试系统。系统部署新的功能补丁和模板产生变更需求时,需要在相应系统上进行充分测试验证后,部署至生产系统投入使用,以保证生产系统的稳定运行。

图5 集成研发系统多系统架构逻辑图

在集成研发系统运行使用过程中,因为应用范围覆盖了发动机全部部件系统和专业,有业务运行场景复杂、用户人数多的特点,所以实际使用中会出现系统功能、模板开发及使用等方面的问题及需求。此外,不同的问题可能需要不同角色的人员来处理,如模板开发人员、系统管理员、业务数据管理员等。因此,集成研发系统使用了问题管理系统来进行问题的收集和处理,用户通过统一的系统提交问题,由相关人员根据问题的分类分派给对应问题处理人员解决问题,并在用户确认后关闭问题。问题流转及处理的全过程都可被跟踪记录,并且问题解决措施和经验也可以积累沉淀下来。

采取建用结合的方式进行推广

通过信息化系统集成体系技术要素并开展型号研制工作,是中国航发商发数字化转型的重大变革。在项目实施的过程中选取了涡轮部件进行试点,首先拉通了涡轮专业内及跨专业的协同,其他部件以涡轮部件为标杆也随后完成了专业子系统的建设。在系统基本功能具备后就开始投入使用,同时使用过程中不断产生的业务新需求也促进了系统建设的优化完善。

应用效果

通过集成研发系统的建设,已完成发动机各部件系统共224个流程模板、803个活动模板、540个工具模板的封装搭建,共有800余用户在系统中完成超过5000项设计任务。通过集成研发系统在型号项目上的推广使用,实现了对产品研发过程的有效管控,取得了一定的成效,建立了任务流程一体化、分工明确、协作有序的研发系统;通过数字化手段规范了设计流程,有效地集成和管控了标准、工具、数据等技术要素,实现了人员、专业、业务间的协同和规范有序执行,提升了整体工作质量;通过对工具的封装开发,统一设计许用工具的版本和界面,减少了学习成本及数据处理时间,降低了人为出错的可能性,提高了设计效率;通过对数据的成套性管理及多方案管理,实现了数据的结构化存储及管理,保证了设计过程数据的可追溯、可复现、可重用,为未来适航审定提供支撑;通过将体系要素不断沉淀和固化,使知识能够不断积累和重用,识别问题和差距,推动体系持续优化;通过项目管理和流程管理的紧密集成,解决了项目监控实时性不足以及项目任务内部运行机制不可控的问题,也克服了流程管理中缺少任务工期优化、计划管控不足等方面的问题,为发动机的研发带来了管理理念和方法的改善提升。

结束语

集成研发系统是实现AEOS建设成果落地运行的核心载体,是打通企业数字化转型“最后一公里”的关键所在,是正向自主研发能力的集中呈现。集成研发系统的构建,为发动机产品研发奠定了坚实的数字化基础,提升了发动机研制整体的工程和管理水平。