中性盐侵蚀对球墨铸铁管法兰连接抗弯影响

赵俭斌,王 启,2,张延年,公彦法,穆鹏华

(1.沈阳建筑大学土木工程学院,辽宁 沈阳 110168;2.吉林建筑科技学院土木工程学院,吉林 长春 130114;3.中冀建勘集团有限公司,河北 石家庄 050200)

地下管道是城市生存发展的基础。铸铁管强度高,耐久性能好,是地下管道材料的首选[1]。但土壤中的盐离子,如Cl-半径较小,可穿透防腐层渗入金属基材。当 Cl-质量分数大于 0.515%时,局部腐蚀最为严重[2]。土壤pH值也属于腐蚀评价指标,一般认为酸性越大越易腐蚀[3]。目前国内外对于受侵蚀管道力学性能已有过一定研究。K.Miyazaki等[4-8]对腐蚀后的管道进行了受弯特征分析,基本研究出腐蚀后管道的受弯破坏特征及腐蚀参数对地下管道有关失效荷载的影响,但其研究层面多集中于管道管体本身,且存在一定争议。H.A.Atika等[9-10]先后提出了计算铸铁管内表面与外表面腐蚀应力强度因子的方法,对内压和表面载荷作用下的裂纹及有腐蚀缺陷中的裂纹进行了分析。针对更易于受腐蚀的球墨铸铁管接口的研究,秦严严等[11-12]分别对球墨铸铁管柔性接口进行了抗拉与抗弯分析,得出了最大轴向拉力计算方法与抗弯力学模型。周静海等[13]通过对承插式接口的拉拔试验研究,建立了水压和接口位移模型。谷伟等[14]通过碱性氯盐溶液对球墨铸铁双法兰连接的腐蚀试验,获得了球墨铸铁管法兰连接在碱性氯盐侵蚀下的弯曲力学特征。球墨铸铁管本身具有良好的耐腐蚀性能,但管件之间的连接部分易受到侵蚀破知,当前研究多为管体本身及柔性接口抗腐蚀与力学性能研究,对于常用的球墨铸铁双法兰短管法兰连接的研究较少。而球墨管法兰连接易受土壤中Cl-侵蚀,在实际工程中存在安全隐患。基于此,因中性土壤占有较大比重,笔者研究中性氯盐腐蚀对球墨铸铁管法兰连接的受弯性能影响,进行干湿循环腐蚀处理,然后对其进行抗弯试验,对比不同腐蚀程度下各试件的极限承载力、极限弯矩、屈服弯矩和抗弯刚度,解决地下管道腐蚀的有关力学问题。

1 试 验

1.1 试件设计

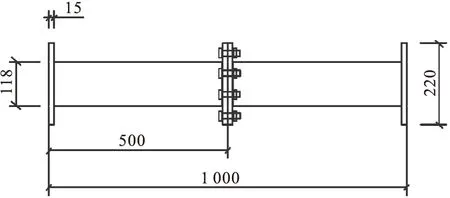

试件规格参数如表1所示,形状及尺寸如图1所示。根据《水及燃气管道用球墨铸铁管、管件和附件》(GB/T 13295—2008),试件全部选用工程中常用的球墨铸铁管,连接螺栓为4.8级M16的普通螺栓。试件共6个,其中2个是标准试件,另外4个是经中性NaCl溶液不同循环次数处理后的试件,试件分组如表2所示。

表1 试件参数一览表Table 1 Specimen parameters List mm

图1 试件的形状及尺寸Fig.1 The shape and dimensions of the specimen

表2 试件分组Table 2 Test group

1.2 试验方案

中性盐溶液为蒸馏水配制的质量分数3%的NaCl溶液,并在25 ℃加稀盐酸调节到pH=7。干湿循环过程:先将试件浸泡在盐溶液中12 h,后取出试样,将其放置在溶液上方12 h。在干湿循环腐蚀结束后,先用稀硝酸去除管件上的腐蚀物,再用清水洗净试件吹干。

1.3 加载方案

1.3.1 加载装置

采用3等分两点加载方式,在沈阳建筑大学结构试验室完成。试验装置包括1 000 kN拉压千斤顶、600 kN竖向反力架、承载车床、数据采集器等(见图2)。

图2 加载设备Fig.2 Loading equipment

试件上下为两个厚50 mm钢板焊接制成的弧形支座,且为防止弧形支座中间由于焊缝等凸起引起受力集中,在弧形处粘上一层10 mm厚橡胶。

1.3.2 测点布置

为了得到试件的整体的位移-荷载曲线。试验过程共布置3个竖向位移计,管身6个,法兰12个,共18个应变片,用来测量试件位移。a为管身测点布置;b为法兰测点布置(见图3)。

图3 试件的测点布置Fig.3 Specimen measuring points

1.3.3 试验加载

试验采用分级加载,并进行预加载,以0.5 kN/s速率连续加载至4 kN,持荷2 min,然后再均匀卸载至零,记录初始值。加载速率0.5 kN/s,每级荷载增量为5 kN,持荷2 min,待稳定后记录位移,再进行下一级加载,直至试件破坏,然后均匀卸载至零。

2 试验现象

加载过程中,试件的变形相差不大。试件先经历弹性阶段,该阶段法兰接口的主要变形来自于上部橡胶垫圈挤压。试件的屈服阶段有一定差异,试件现象如表3所示,试件破坏情形如图4所示。

图4 试件破坏情形Fig.4 Destruction scenario of specimen

表3 试件现象Table 3 Phenomena of specimen during test

标准试件在屈服阶段出现响声是因为螺帽挤压螺杆上的螺纹,而经侵蚀后的试件因腐蚀生锈,未出现声响。标准试件屈服阶段主要变形来自螺栓中螺帽的滑丝。随着施加荷载的增大跨中挠度也逐渐加大,法兰连接的下端可以看出明显的变形。试件B-ZY-25与试件B-ZY-50可以明显在加载中看到法兰下部与下部螺栓挤压,螺帽陷入法兰中。而试件B-ZY-75与B-ZY-100没有明显看到螺帽陷入法兰中。

3 结果分析

3.1 试验结果

试件弯矩的计算式:

式中:M中为跨中弯矩;F为荷载;L为长度。

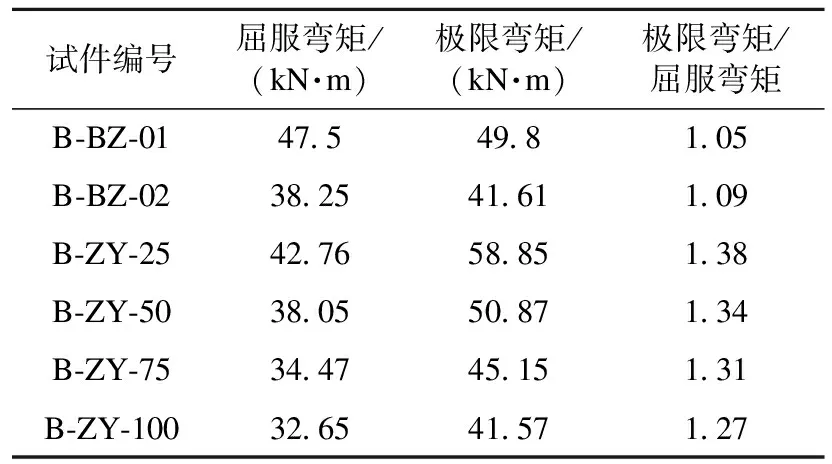

试件弯矩值如表4所示。

表4 试件弯矩Table 4 Bending moment of specimen

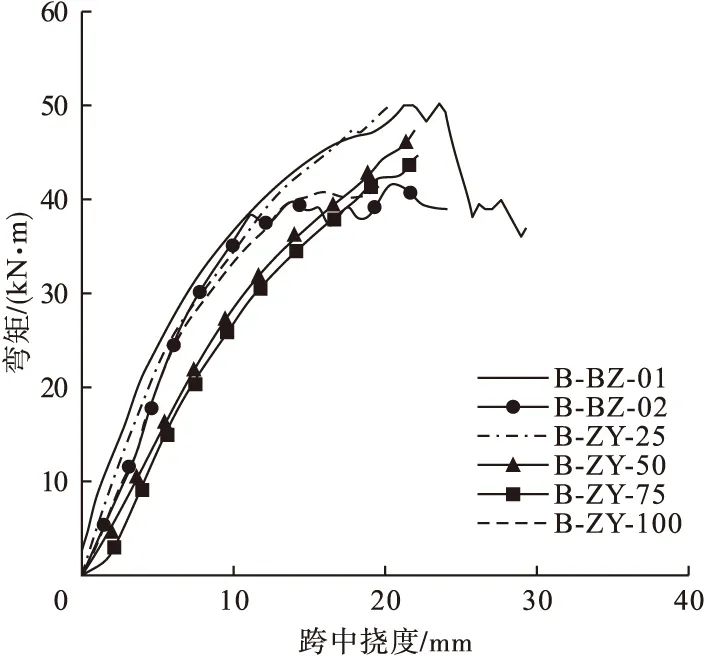

图5为弯矩-跨中挠度曲线。

图5 试件的弯矩-跨中挠度曲线Fig.5 Moment-deflection curves of specimen

经侵蚀试件的屈服弯矩、极限弯矩、极限弯矩与屈服弯矩的比值均随着侵蚀次数的增加而减小。

3.2 承载力分析

图6为极限承载力衰减曲线。标准件的极限承载力并不是最大,是因为标准试件由于螺栓的滑丝,没有像经过腐蚀处理的试件破坏产生于法兰盘与管身连接处。但对比经腐蚀处理的试件可见,随着干湿循环侵蚀次数的增多,试件承载力逐渐下降,腐蚀确会大幅降低球墨铸铁管道的承载能力。

图6 极限承载力衰减曲线Fig.6 Ultimate strength decay curves

3.3 抗弯刚度分析

图7为试件的抗弯刚度曲线,试件抗弯刚度随荷载增大呈明显的反比例关系,而随着侵蚀程度的加剧亦有减小的趋势。干湿循环侵蚀下试件的抗弯刚度受到较大影响,使得试件破坏时变形过大。

图7 试件的抗弯刚度Fig.7 Flexural rigidity of the specimen

3.4 应变分析

3.4.1 法兰盘应变分析

法兰应变如图8所示。法兰盘布置应变片12个,序号1-12,以逆时针为序。其中应变片5、6布置在下部螺栓周围,以测量受拉螺栓对法兰盘的影响;应变片11、12布置在上部螺栓周围,以测量受压螺栓对法兰盘的影响。

图8 法兰盘应变分布Fig.8 Strain curves of flange plate

通过法兰盘的应变分布可知,应变随荷载增大,变化较大。在达到屈服阶段后,应变速率加剧。比较各处应变绝对值发现,整体上,法兰盘受拉螺栓周围布置的应变片4、5、6、7应变相对较大,法兰盘受压螺栓周围布置的应变片1、10、11、12应变较小,其他位置应变介于二者之间,越靠近螺栓处应变越大,是因为螺栓孔位置存在应力集中。

3.4.2 管身应变分析

布置应变片6个,序号13-18,于法兰盘根部与距法兰盘80 mm的管身处,并分别在管身的上、中、下部对称布置。其中应变片13、14布置在管身上部受压侧,应变片13紧贴法兰盘,应变片14距法兰盘88 mm,以测量管身受压侧的应变;应变片17、18布置在管身下部受拉侧,应变片17紧贴法兰盘,应变片18距法兰盘88 mm。以测量管身受拉侧的应变。图9为管身应变分布。管身应变随荷载增大,变化明显,进入屈服阶段后应变速率加快。管身上部和下部受压、拉作用较大的部位应变较大。整体上受压侧应变片13、14的应变大于受拉侧应变片17、18的应变,分析试件顶部受压区在加载过程中出现局部屈曲破坏,致使变形过大。

图9 管身应变分布Fig.9 Strain curves of the pipe surface

为避免受压区存在屈曲破坏对法兰近端与远端应变大小对比的干扰,仅对比受拉区应变片17与18可以发现,法兰盘近端的应变整体上小于法兰盘远端的应变。

整体上管身中部的应变远大于法兰处,因此管身的变形明显大于法兰连接的变形。而试验过程观察发现,试件破坏从法兰盘根部开始,验证法兰连接处更易受腐蚀而破坏,是整个球墨管道的薄弱点。

通过各组试件间应变分布对比可知,随着侵蚀次数的增加,应变有增大的趋势,即受腐蚀程度加深会使得构件破坏变形加剧,若周围有相邻建(构)筑物,如基础、管廊等,可能会对其产生附加应力,造成工程事故。

3.5 法兰接口的安全储备分析

通过极限弯矩和屈服弯矩及其比值(见表4),可以发现经腐蚀处理的试件,其极限弯矩与屈服弯矩的比值约在1.3左右,且随着干湿循环次数的增多而变小。是因为腐蚀次数增加使管壁变薄,极限弯矩比屈服弯矩下降略快,此外螺栓锈迹更重导致屈服极弯矩相对于极限弯矩增大。

4 结 论

(1)地下球墨铸铁管道最易腐蚀部位为其法兰连接处,随着腐蚀程度加大,试件弯曲挠度越大,法兰盘变形越明显,弹性阶段缩短,更趋向脆性破坏,仅考虑受腐蚀试件,其极限承载力亦随之降低,试件中间法兰连接受弯下降,两端上翘,变形更大,破坏后果加剧。

(2)随着荷载增大,试件抗弯刚度呈明显的反比例关系,而随着腐蚀程度的加剧亦有减小的趋势。

(3)法兰界面的极限弯矩与屈服弯矩的比值随着腐蚀加剧而变小,其安全储备也越小。

(4)对于法兰盘而言,越靠近螺栓处,其应力集中越大,越易破坏,同时受腐蚀程度加深会使得构件破坏变形加剧。对于管身而言,受腐蚀后上部受压区发生屈曲破坏,同样产生较大变形,甚至可能对相邻建(构)筑物产生附加压力而存在隐患。