基于PWM自追踪的零转换降压转换器设计*

徐俊武,张姨平,熊博文

(1.武汉工程大学计算机科学与工程学院,武汉 430205; 2.江西工程学院数字贸易学院,江西 新余 338000)

0 引言

因传统的降压转换器电路具有拓扑结构简单,控制策略简单等优势得到广泛的应用。但是电路存在着通断损耗大,电流、电压应力大,电压浪涌和电流振荡会产生很大的电磁干扰(Electromagnetic Interference,EMI) 等诸多问题[1-3]。上面所述因素严重影响着转换器往高频化发展,也限制了开关电源在高电压和大功率场合的应用。

为了解决这些问题,近几年国内外专家提出了许多BUCK软开关电路的相关技术设计,常见的软开关电路有准谐振电路[4]、零开关PWM电路[5]、零转换PWM电路[6]。姜久红等[7]提出了一种零电流转换的Buck变换器,在较宽的输入和输出变化范围内实现主开关和辅助开关的零电流和零电压开关,该变换器通过辅助电路与主电路的协同工作,是一种非常有前景的非隔离型变换器。陈广鑫[8]提出了单端反激准谐振式开关电源的工作原理及实现方法,采用NCP1337芯片制成了准谐振(QR)开关电源。但是在准谐振电路中,谐振电路的电压峰值比较高,对器件的耐压等级要求高,开关电路达到零电压开关时,开关器件中高电压和高电流会跟随着负载的变化而转移无法实时监控,电路中存在大量的无功功率使得电路的通态损耗严重[9-11]。

本文的主要贡献如下:

(1)针对传统降压转换器,提出了PWM自动追踪算法,充分利用了PWM的特点,基于该算法,可以在整个负载范围内实现空转换,同时提高转换器的换流效率。

(2)设计的零转换降压转换器设计拓扑结构中谐振电路与主开关并联,谐振过程不受输入电压和负载电流的影响,减少开关元件的数量,优化负载电压电流峰值,在宽负载电流的范围内实现零转换。

1 零转换降压转换器拓扑结构和控制原理

1.1 转换器的电路拓扑结构

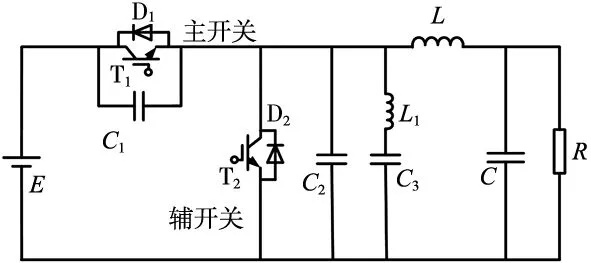

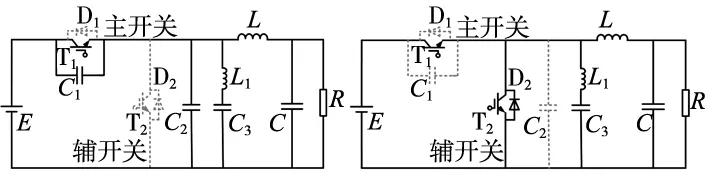

本文设计的基于PWM自动追踪模式的零转换降压转换器拓扑结构图如图1所示。

图1 零转换降压转换器电路拓扑结构图

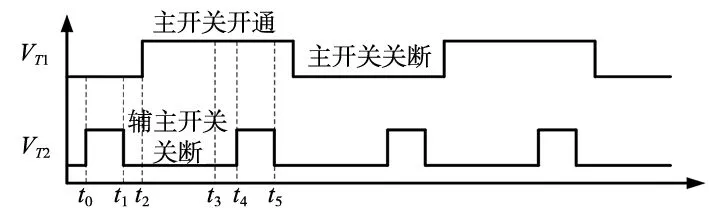

整个转换器由一个主开关T1和一个辅助开关T2组成,在主开关器件T1通路上串联滤波输出电感L,考虑到电感的阻性损耗,电感在主电路上,电感值设计的很小。开关器件T1和T2两端分别反向并联二极管D1和D2。谐振电路由谐振电容器C1和谐振电感L1串联构成,并联在T2两端。辅助开关关断后,主开关采用电容放电换流的方式来实现主开关的零电压关断,采用简单的电感、电容和二极管串联构成的半周谐振电路来替代单个电容。主开关与辅开关的理想化信号控制波形如图2所示。

图2 主开关与辅开关的理想化信号控制波形图

1.2 零转换PWM自追踪控制算法

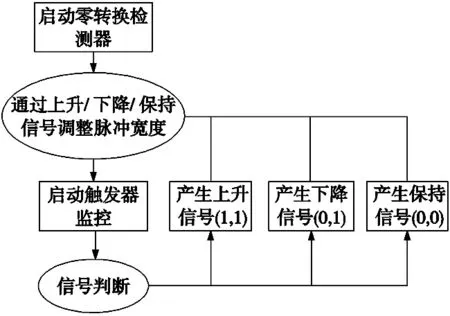

本文设计的基于PWM自动追踪模式的零电流BUCK转换器控制器,整个控制器由低功率电流转换器控制电路中的高性能模拟比较器和以数字模式工作的自跟踪零转换检测器组成。设定主开关T1和辅助开关T2的电信号状态为(x,x)。转换器工作时计数器输入起始电信号为(0,0),启动零转换检测器,触发器检测两个开关的电压电流值,输入信号发送到上下计数器,通过上升/下降/保持三个信号调整脉冲宽度,自跟踪控制算法可以在宽脉冲宽度范围内重复操作。零转换PWM自追踪控制算法流程图如图3所示。

图3 零转换PWM自追踪控制算法框图

转换器控制电路很大程度上降低了电流变换过程中零转换电路检测消耗的能量,并消除由于硬件测试过程中偏差引起的零转换检测时序误差。

2 零转换降压转换器控制过程分析

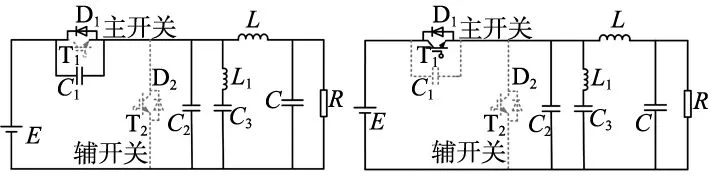

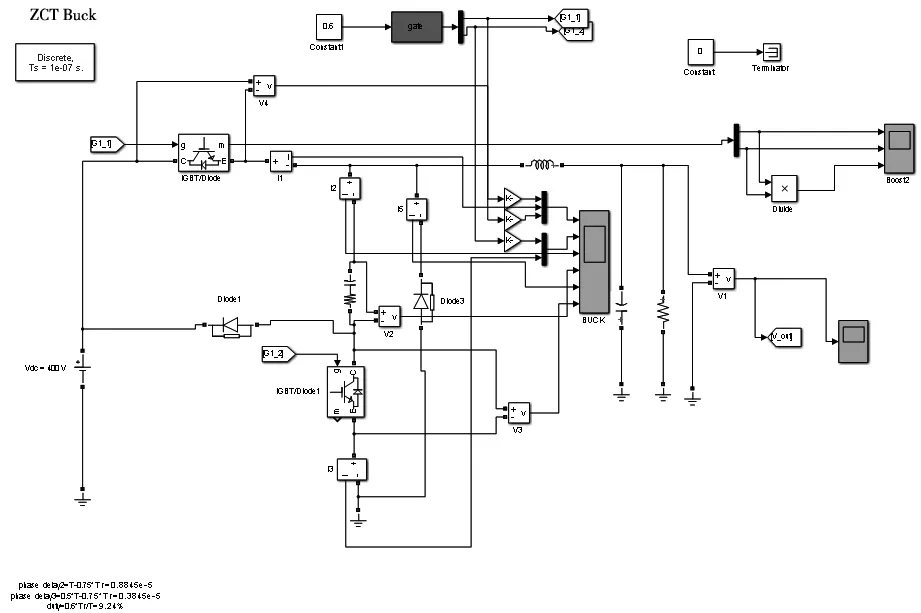

基于以上理论的分析,下面对零转换降压转换器电路的5个控制过程做详细的分析。t0~t5的5个控制等效电路图如图4所示。

(a) 控制过程1(t0-t1) (b) 控制过程2(t1-t2)

(c) 控制过程3(t2-t3) (d) 控制过程4(t3-t4)

(e) 控制过程5(t4-t5)

控制过程1(t0-t1):在主开关T1开通前,先开通辅助开关T2,谐振电感L1和谐振电容C3产生谐振,使得主开关的反并联二极管D1导通,此时谐振电路的电流已经达到了最大值,设定为IAM。谐振电流主要由主开关等效并联电容C1的放电电流IC1,辅助开关等效并联电容C2上的充电电流IC2和负载RLC电路上的电流IR,由电路的节点电流定律可得:

IAM=IC1+IC2+IR

(1)

理论分析过程中,假设在理想化的状态下,忽略容阻值可以认为在t0-t1的时间段内谐振电流一直稳定在最大值IAM不变。设置主辅两开关等效并联的电容是相等的,t1时刻主辅开关等效电容放电结束,则等效电容C1和等效电容C2的充放电电流是:

(2)

控制过程2(t1-t2):t1时刻,C1两端的电压基本为零看作断路,C2两端的电压等于电源电压E,此时主开关T1的反并联二极管D1开始导通,根据开关二极管的特性,此时主开关T1两端的电压是反并联二极管的电压压降,达到了零电压开通的条件。t1时刻对主开关输入触发开通信号,但是在t1时刻谐振电流比LCR电路电流大,需要主开关反并联续流二极管D1继续向电源回馈电能,滤波电感L足够大,则主电路上负载电流很小,此时主开关立即零电流开通,谐振电流释放能量逐步减小,谐振电路电容两端的电压随着能量的释放也逐步减小,流过主开关T1的电流IT1电流满足如下关系式:

IT1=IA+IR

(3)

此时谐振电流IA开始对谐振电容反向充电,电流逐步增大,谐振电容C3两端的电压逐步增加,当UC3=E的时候,此时谐振电路谐振过程可以由等效电路的回路电压定律得到如下关系式:

(4)

(5)

合并上述两个关系式可得:

(6)

主开关T1开通的周期时间为Δt=t5-t1,开通周期的长度设置是非常关键的,实现转换器电路条件,电源E需要在关断时刻t4为谐振电路提供充足的能量储存,这就限制了开通周期的最小值,它决定了主开关T1的开通最小占空比,转换设置在一定程度上也可以减少输出电压的调节范围。

控制过程3(t2-t3):t2时刻主开关电路两端等效成电容C1,电源开始对主开关等效电容C1充电,与此同时谐振电路电容C3也开始放电,理想状态下两个电容的充放电速率是相等的。t3时刻两个电容的充放电结束,主开关并联等效电容两端的电压达到最大值E,同时谐振电路电容电压放电完成,谐振电路反向电流达到最大值-IAM,辅开关等效并联电路和谐振电路组成的回路电路,由回路电压定律可得:

(7)

由节点电流定律得主电路电流I、负载电流IR和电容C1电流IC1的关系式:

I=IR+IC1

(8)

控制过程4(t3-t4):t3时刻辅助开关D2零电流过程开通,由上述条件可知此时谐振电路反向电流逐渐减少但是在t4时刻谐振电路电流不为零,设t4时刻谐振电流IA=0,此时谐振电路电容电压达到了最大值UC3M。理论计算中,假设辅助开关两端的等效并联电容的放电压降对谐振电路没有影响,由电路的回路电压定律可得如下电路方程:

(9)

(10)

由t4时刻的初始条件UC3=UC3M,IA=0,谐振电容C3开始通过辅开关和谐振电感放电,主电路电感和负载继续通过辅助开关续流二极管续流,谐振电路电流则正向增大,LRC电路输出电感C也继续释放电能。此时的回路电压方程为:

(11)

控制过程5(t4-t5):此时LRC电路上的电容C上储存的电能开始放电,理论上负载电路电流可以近似成恒定值。谐振电路电流逐渐减少,谐振电容两端的电压继续增大,辅助开关达到了零电压关断的条件。t4时刻零电压关断辅助开关T2:由于电感的续流作用,辅助开关关断需要一点恢复时间,在t4时刻主电路上的负载电路通过反并联二极管D2续流,同理谐振电流也通过D2,当谐振电流IA=IAM时,谐振电容电压达到了最大值,主开关在t5时刻达到了零电压关断的条件,此时谐振电感和谐振电容储存到最大的电能,这就限定了储能时间的最小值,同样决定了辅助开关的最小占空比。到t5时刻完成了整个周期过程。

3 零转换降压转换器实验过程分析

本文搭建仿真和小功率样机实验平台,通过实验过程做具体分析,验证上述控制理论策略的可行性和稳定性。

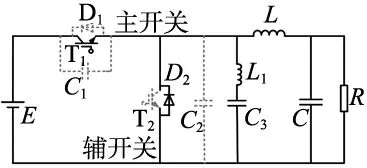

3.1 MATLAB仿真实验过程分析

本文前期通过MATLAB平台中的SIMULINK库对所研究的降压转换器电路进行仿真测试,搭建了输出功率100 W,开关频率33 kHz的小功率降压转换器仿真电路,电路主要包括电源模块、PWM信号发生模块、IGBT开关器件模块和LC谐振电路模块。将零转换降压转换器各元器件的参数输入,建立了降压仿真模型如图5所示。

图5 零转换降压转换器仿真模型图

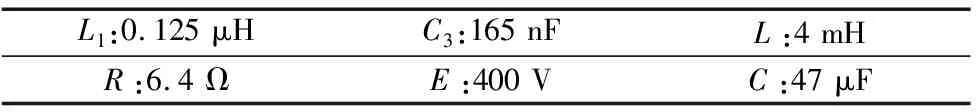

详细的仿真参数如表1所示。

表1 零转换降压转换器MATLAB仿真元器件参数

设置仿真数据得到如图6所示的波形。

图6 零转换转换器的仿真结果

由于谐振电感L1的存在,并且谐振电路电流IA已受到限制,辅助开关T2导通为零电流导通。当IA为负且由辅助开关T2的并联二极管D2导通时,当IA达到负峰值(峰值等于负载电流值)时,我们可以零电流导通T1,此时,导通后主开关T1的电流上升速率受到谐振的限制。 T1可以在零电流条件下导通,IA迅速降低至零。当IA反转方向并增加负值时,主开关的电流减小为零。当IA为过大负载电流时,T1可以在零电压条件下关断。然后IA返回零,二极管D2自然关断,辅助电路停止谐振,并在功能上与主电路零电压关断。可以看出,在仿真中可以实现T1和T2的零电压关断,验证了转换器理论的可行性。

3.2 实验室小功率样机实验过程分析

本文后期搭建了100 W、10 kHz的基于PWM自追踪控制的零转换降压转换器小功率样机实验平台如图7所示。

图7 参数为100 W和10 kHz的小功率样机实验平台

实验平台采用青铜剑公司的IGBT作为主开关T1和辅助开关T2,便于开关的即时开关与关断,减少开关元件的数量,采用以FPGA为核心的PWM自追踪控制器。具体的控制策略时间如表2所示。

表2 零转换降压转换器控制策略时间表

辅助开关的控制信号在主开关的接通信号之前施加,在大约300 ns之后切断开通信号。在主开关的断开信号之前,施加辅助开关的关闭控制信号,辅助开关的信号具有一定的恒定宽度。可以看出,主二极管上没有任何额外的电压和电流应力。

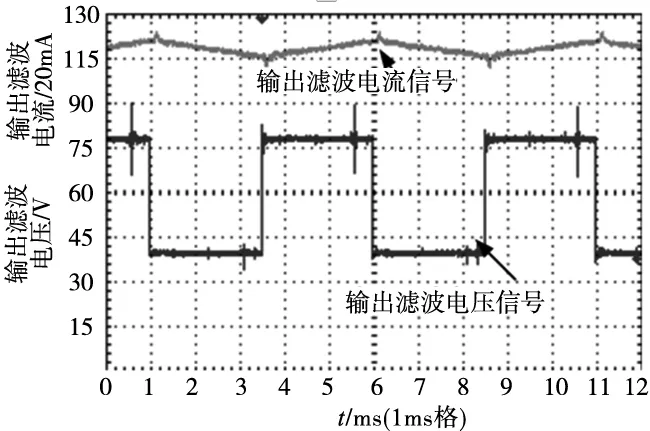

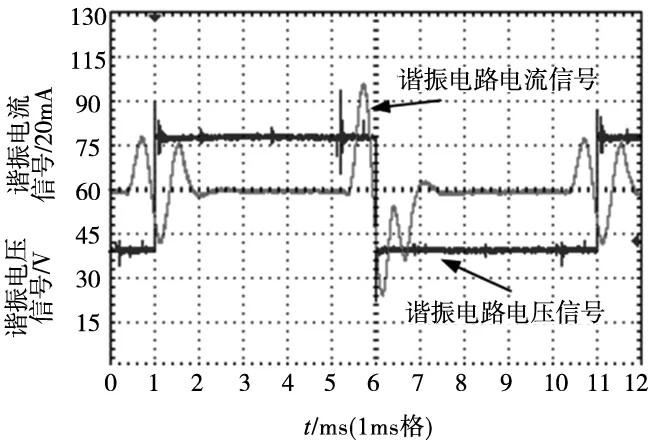

输出滤波电路电压如图8所示,电流和谐振电路波形如图9所示,在降压转换器工作过程中,主开关的电压和电流波形之间没有重叠。在主开关的接通和断开过程中,其主体二极管导通。因此,辅助开关分别在接近零电流开通,并完美地实现主开关的零电压关闭。

图8 输出滤波电路电压电流波形

图9 LC谐振电路输出电压电流波形

开关和辅助开关输出电压波形如图10所示,可以看出,在一个开关周期结束时,T1和T2两端的电压返回到初始值。主开关两端没有任何额外的电压电流应力,并且电流应力是可以接受的。由于电流应力,主晶体管的导通损耗略有增加,谐振电路的损耗,在谐振时间间隔内通过辅助开关的峰值电流低于零电压关断时刻。从波形中可以看出,辅助开关两端没有额外的电压应力。从实验结果还可以看出,设计的零转换降压转换器可以在整个负载范围内实现零转换,同时提高转换器的换流效率。

图10 主开关和辅助开关输出电压波形

4 结论

本文提出了一种基于PWM自动追踪模式,设计的零转换降压转换器设计拓扑结构中谐振电路与主开关并联,谐振过程不受输入电压和负载电流的影响,减少开关元件的数量,优化负载电压电流峰值,在宽负载电流的范围内实现零转换。控制器通过改善检测器触发器可以降低开关功耗、减少电压应力,同时提高转换器的换流效率。

通过MATLAB仿真实验和小功率样机实验结果验证了设计的零转换降压转换器可行性和稳定型。但由于降压转换器模型更加复杂化,一定程度上增加了负载值,研究如何在正常负载范围能更有效地减少电流电压应力、降低损耗和提高电能转换效率,是下一步工作的目标。