高温井下测井仪热管理系统数值仿真分析

薛志波,商博锋,张嘉伟,罗小兵,李焱骏,葛 亮

1中海油田服务股份有限公司 2华中科技大学能源与动力工程学院 3电子科技大学 4西南石油大学

0 引言

随着石油需求量的增加,超深井的开采越来越受到石油行业的重视。而油井加深使钻井设备面临着更高的工作温度。研究表明,我国深井油气开采普遍面临着200 ℃以上的井下极端高温[1-3]。测井仪是用于勘探井下油气分布的关键设备。井下作业时,在环境高温热流和电子器件自身产热的影响下,其内部的电子器件会随着时间而逐渐升温。一旦超过电子器件的最高允许使用温度(125 ℃),就会导致电子器件的信噪比下降甚至损毁[4-5]。为解决这个问题,有研究者采用耐高温电子器件替换原有的电子器件,但需要利用绝缘硅(SOI)技术制作半导体,封装时需要特殊的芯片粘结、焊接技术和印刷电路板,将很大程度上提高成本[6-7]。因此,石油行业常采用热管理的手段对测井仪内部的电子器件进行保护,免受恶劣高温环境的影响。

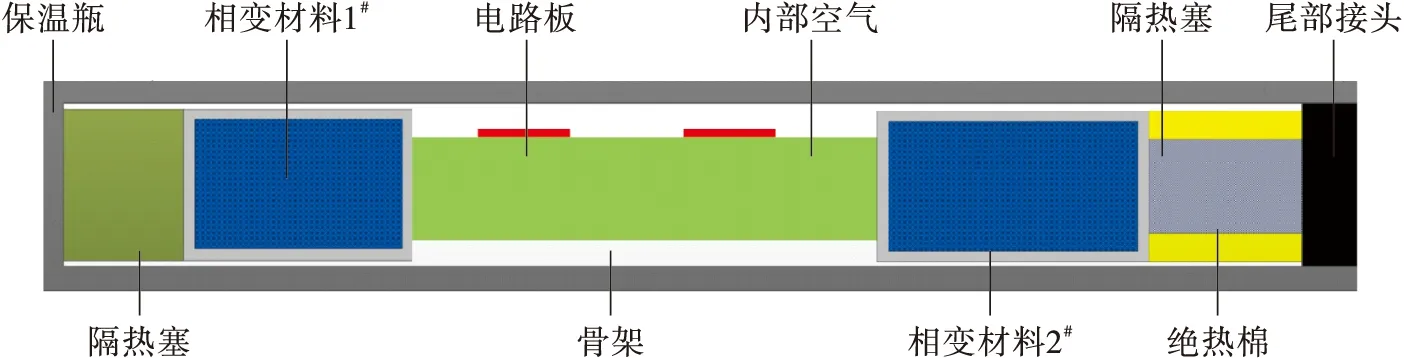

测井仪热管理技术分为主动式和被动式。其中主动热管理技术包括热电制冷、蒸汽压缩式制冷、吸附式制冷、对流循环制冷、制冷剂循环制冷及热声制冷等[8-10]。尽管主动冷却具有良好的冷却效果,但需额外的电源、制冷剂及其他移动部件,导致系统异常复杂。被动式热管理技术在测井仪行业获得广泛应用,其常见结构如图1,包括保温瓶,隔热塞及1~2个吸热体[11-13]。保温瓶及隔热塞用于隔绝电子器件与井下高温环境,避免受环境漏热影响。吸热体则用来存储电子器件自发热和外部高温环境漏入的热量。吸热体由中空壳体和相变材料组成,其中相变材料常用具有高潜热和低熔点的石蜡、水合盐等材料。发生相变时,相变材料在固液相之间转变,相变温度基本保持恒定,以潜热形式蓄热。测井仪的电子器件置于金属骨架上,通过金属骨架热传导能够将电子器件产生的大量热量转移到吸热体中。

图1 测井仪热管理系统示意图

目前对测井仪热管理系统的研究主要基于实验,但实验的方法存在加工周期长、加工费用高、不易反复调整参数等缺点,无法对影响电子器件温度的关键因素进行参数化研究。本文利用实验与模拟结合的方法探究影响测井仪内部电子器件温度的因素。首先进行实验测试,随后依照实验测试的系统原型建立模型进行仿真,模拟测井仪工作时的温升情况;将仿真与实验结果进行对比,验证所建立模型的准确性;接着基于该仿真模型,利用控制变量法,探究相变材料的质量、电子器件发热功率以及井下环境温度对电子器件温度的影响。

1 实验及仿真步骤

1.1 实验测试方法

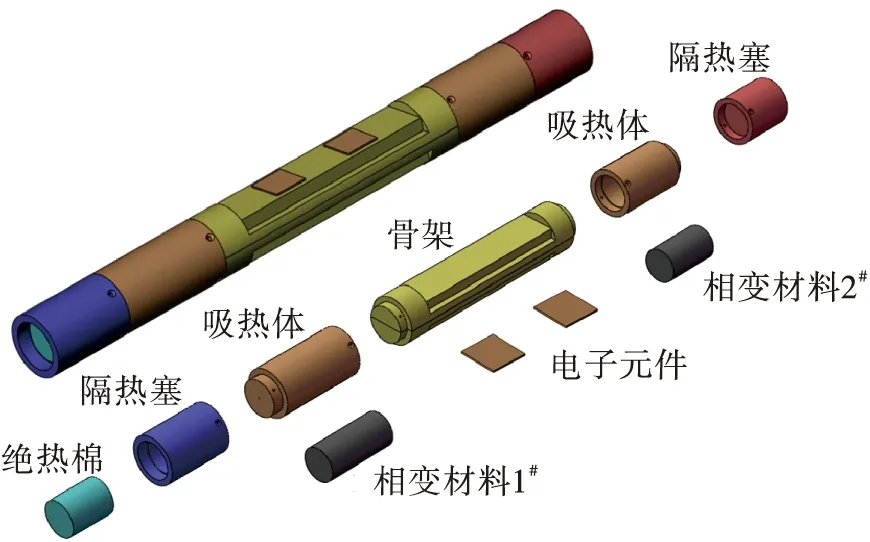

图2为测井仪热管理系统原型,主要由保温瓶、内含相变材料的吸热体、隔热塞和电子器件组成。电子器件置于骨架上,从骨架往外依次是吸热体和隔热塞,隔热塞分为实心隔热塞和特氟龙—绝热棉复合隔热塞两种。以上所有部分包裹在保温瓶之内。保温瓶用于隔绝高温环境热流,由两根同心薄壁TC11钛合金管组成,两端永久冷焊。两管之间的环形空间在高温下抽真空,起到阻隔导热和对流传热的作用。合金管的内表面高度抛光,以最大限度减少辐射传热。同时,综合考虑各类相变材料性质,结合实验条件,选用55 ℃相变的Na2SO4·10H2O作为相变储热材料,相变潜热为245 kJ/kg[5]。

按照图2所示的顺序组装测井仪骨架。其中利用两个陶瓷加热片作为电子器件,并利用外接电源给陶瓷加热片提供恒定的加热功率。将陶瓷加热片通过一层厚度约为150 μm的热界面材料(TIM)附在骨架上。相变材料选用Na2SO4·10H2O,总长度为200 mm,重量约为700 g。测井仪骨架组装好后,将骨架置于保温瓶内,再将整体置于加热箱内。

图2 测井仪热管理系统原型

测试台架由加热箱、无纸记录仪、直流电源组成。加热箱型号为KH-1000A,可提供5~250 ℃的恒温环境,控温误差为±1℃,用于模拟井下高温环境。无纸记录仪型号为R6000F,具有36路模拟量信号输入通道,用于记录温度数据。直流电源的型号为安捷伦E3631A,用于给陶瓷加热片提供恒定电流。电源线和热电偶均通过加热箱顶部的开口接入测井仪上,开口尺寸很小,对加热箱的性能影响忽略不计。

测试过程为:加热箱温度设为200 ℃,并维持两片陶瓷加热片的功率均为15 W,共30 W。利用k型热电偶测试相变材料和电子器件的温度,并记录热电偶的位置;热电偶的冷端连接无纸记录仪实现温度记录。

1.2 数值模拟方法

依照测井仪热管理系统原型建立仿真模型,并采用COMSOL5.3多物理场仿真软件进行数值模拟。测井仪模型被视作瞬态传热问题,依据以下的导热微分方程来研究[14]:

(1)

式中:ρ—密度,kg/cm3;c—比热容,J/(kg·K);λ—热导率,W/(m·K),q—单位时间、单位体积的生成热,W/m3。

由于相变过程是非线性的,因此本文采用独立方程来描述相变过程,见公式(2)~(5)。在相变过程中,相变材料的密度会随着已融化相变材料的体积率而变化。此外,相变材料的储热能力也会因为发生了相变而急剧变化。因此,本文采用了等效比热方程来解决这一问题[15-17]。

ρPCM=θ·ρPCM.s+(1-θ)·ρPCM.l

(2)

(3)

(4)

(5)

式中:ρPCM,ρPCM.s,ρPCM.—分别表示相变材料的密度及相变材料在纯固体、纯液体状态下的密度,kg/cm3;cPCM,,cPCM.s,cPCM,l—分别表示相变材料的比热容及相变材料在纯固体、纯液体状态下的比热容,J/(kg·K);Tm—相变材料的熔点,℃;ΔT—相转变间隔,℃;L—相变材料的潜热,kJ/kg;θ—与熔点相关的分段函数,代表相变体系中固体的比例;αm—从固相到液相的相转变质量分数。

保温瓶外表面和高温环境之间发生对流换热,可视作绕流圆柱问题,本文采用方程(6)~(9)描述[18-19]。

qout=h(Tfluid-T)

(6)

(7)

Re=ufluidD/νfluid

(8)

Pr=νfluid/afluid

(9)

式中:qout—从环境流入保温瓶的热流量,W/m2;h—对流换热系数,W/(m2·K);Tfluid—流体的温度,K;λfluid—热导率,W/(m·K);ufluid—运动速度,m/s;νfluid—运动黏度,m2/s;afluid—热扩散系数,m2/s;D—保温瓶的直径,m;Re—雷诺数,反映了流体流动状态;Pr—普朗特数,反映流体动量扩散与热量扩散的相对大小。

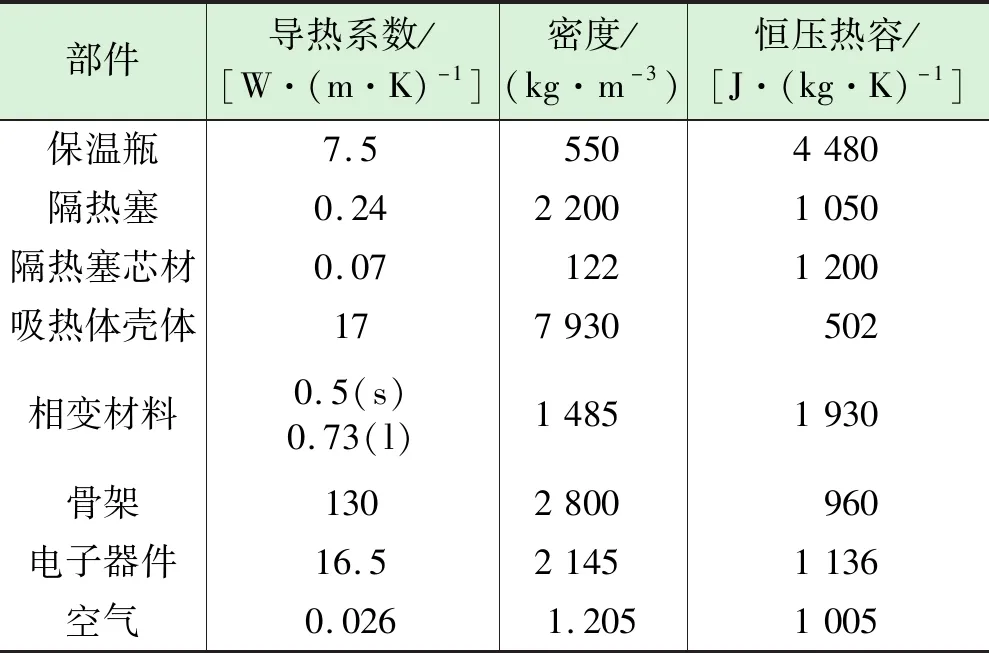

由于系统结构复杂,网格划分难度大,且实际结构几乎对称,故建立二维轴对称模型以简化计算。仿真材料设置及其热物性见表1。边界条件设置参照实验测试工况。设置两个恒定功率为15 W的热源模拟陶瓷加热片产热。采用固体和流体传热物理场进行瞬态研究,模拟时间总长为360 min,步长为10 min。初始温度设定为20 ℃。在此基础上,利用参数化扫描进一步研究影响电子器件温度的因素(相变材料质量、电子器件功率、井下环境温度)。

表1 仿真材料设置及其热物性

2 结果及讨论

2.1 实验及仿真结果

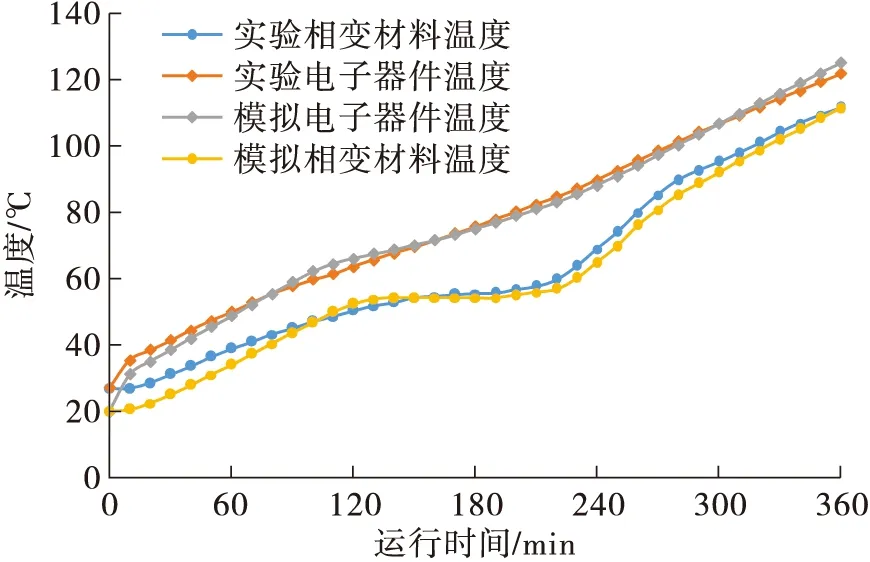

从图3仿真结果与实验结果的对比可以看出,相变材料及电子器件的升温曲线基本一致,最大相对误差不超过5%,说明模拟结果比较准确。另外,实验曲线的各处波动均略小于模拟的曲线,这是因为模拟过程中忽略了部分接触热阻及扩散热阻,传热速率更快,热响应更迅速,整体曲线波动更明显。

图3 模拟结果和实验数据的比较

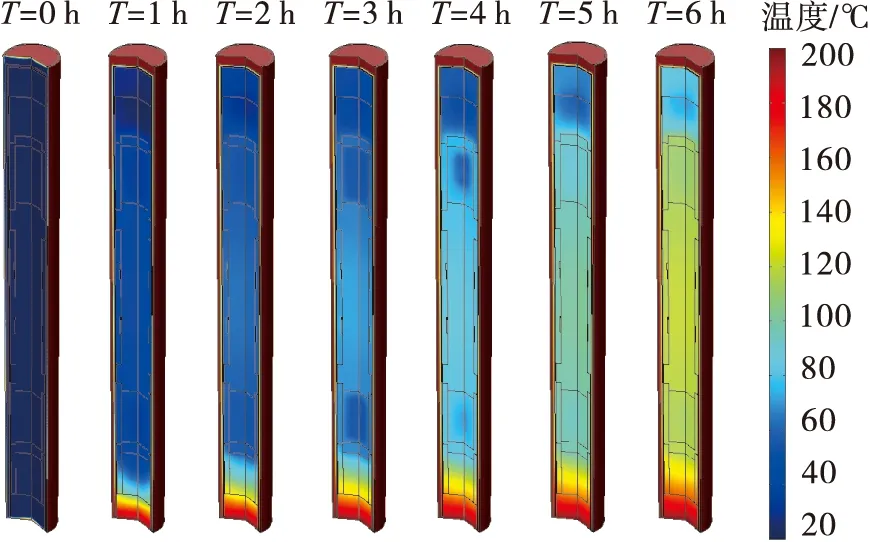

图4由1.2节的数值模拟方法得出,展示了不同时刻测井仪的温度云图。从图4可以看出,随着时间延长,内部器件的温度会逐渐升高,并呈现端部热、中间冷的温度分布。大开口的端部迅速升温,但由于保温瓶隔绝了大量周向漏热,隔热塞阻挡了大量端部漏热,再加上电子器件自发热和漏入的环境热量会传递到相变材料并储存起来,测井仪内部温度6 h后能够控制在125 ℃左右。

图4 测井仪温度随时间变化云图

2.2 影响因素分析

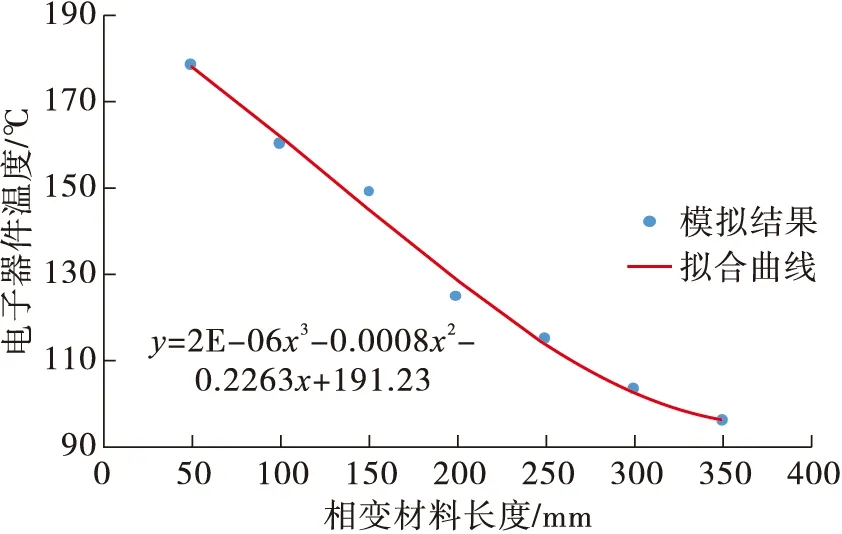

2.2.1 相变材料质量对电子器件温度的影响

相变材料质量的变化可由其长度变化表示,因此通过改变相变材料的长度模拟相变材料质量的变化。除相变材料长度外,其余设置均与1.2中一致。图5显示了电子器件温度随着相变材料长度的变化情况。随着相变材料长度从50 mm增加到350 mm,6 h后的电子器件温度从178 ℃降低至96 ℃。这是因为随着相变材料质量的增大,吸热体的储热能力增大,能够储存更多的电子器件自发热和环境漏热,有助于降低器件的温度。在相变材料长度50~300 mm范围内,电子器件的降温速度几乎不发生变化。然而当相变材料大于300 mm时,电子器件的降温速率有所减缓,这是由于随着相变材料长度增大,吸热体热阻增大,导致储热速率降低,器件降温速率随之降低。因此,为了满足控温需求,同时使测井仪尺寸不至于过长,应根据需要对相变材料质量进行优化。

图5 电子器件温度随相变材料长度的变化情况

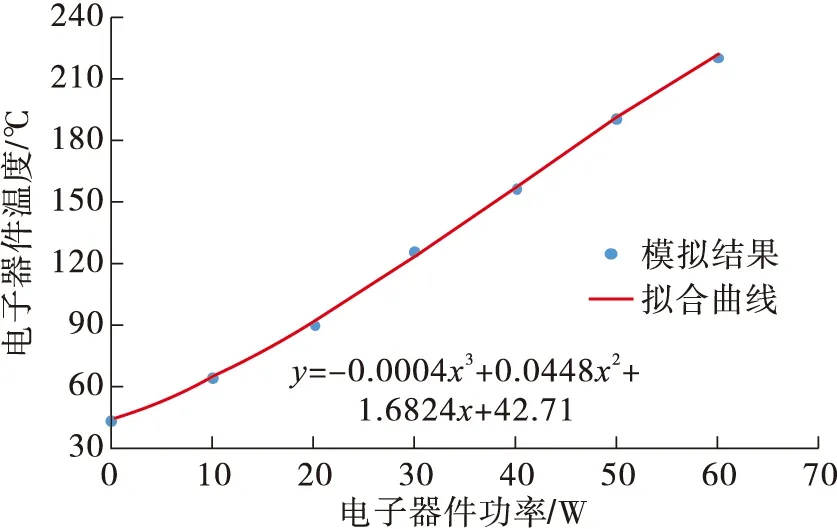

2.2.2 电子器件功率对电子器件温度的影响

图6显示了电子器件温度随着电子器件功率的变化情况,其余设置均与1.2中一致。横坐标为单片陶瓷加热片的温度。随着单片器件的功率从0 W增加到60 W,6 h后的电子器件温度从43 ℃升高到220 ℃,说明在隔热性能优异的情况下,电子器件功率对其温度变化起主要作用。因此,当电子器件的功率增加时,应该布置更多的相变材料,以满足储热需求。

图6 电子器件温度随着其功率大小的变化情况

2.2.3 井下环境温度对电子器件温度的影响

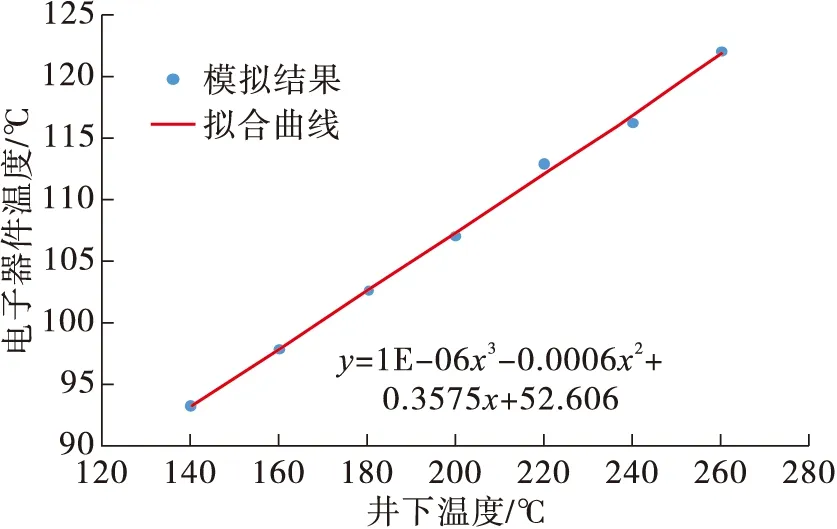

图7展示了电子器件温度随井下温度的变化情况。为了突出井下环境温度的影响,将电子器件的总功率减为20 W,其他条件均与1.2保持一致。随着井下温度从140 ℃升高到260 ℃,6 h时电子器件的温度从93 ℃变化到122 ℃。可以看出,相对相变材料质量、电子器件功率来说,井下环境温度对器件温度的影响较小。这是因为保温瓶和隔热塞的隔热性能优异,有效减弱了环境温度对测井仪内电子器件的影响。

图7 电子器件温度随着井下温度的变化情况

3 结论

本文建立了测井仪热管理模型并对其进行仿真,接着利用该模型分析了测井过程中相变材料质量、电子器件功率和井下温度对电子器件温度的影响。得出以下结论:

(1)模拟结果与实验结果吻合较好,最大相对误差在5%以内。

(2)电子器件温度随相变材料质量的增加显著降低,但降低的速率逐渐减小。

(3)电子器件温度基本随器件功率线性增加。

(4)相变材料的质量和电子器件的功率对电子器件的温度起主要作用,而井下环境温度对电子器件温度的影响相对较小。