垃圾焚烧炉烟气再循环设计原则探讨

单福朋

(上海康恒环境股份有限公司,上海 201703)

引 言

氮氧化物的产生机理主要有三种:热力型、燃料型和快速型,垃圾焚烧过程中氮氧化物的生成机理包含了以上三种,《生活垃圾焚烧处理工程技术规范》(CJJ90-2009)条文说明[1]和Lars等人[2]认为以热力型和快速型为主,李清海等人[3]认为以燃料型和快速型为主,但都认为抑制氮氧化物的主要手段是降低炉膛温度和氧浓度。烟气再循环技术即是利用再循环烟气替代部分二次风降低炉膛温度和氧量,进而降低炉膛NOx的产生量。

根据相关研究结果及实际数据可知,适量烟气再循环后,对NOx减少有促进作用。刘露等人[4]研究了烟气再循环脱硝技术在垃圾焚烧厂的应用,发现再循环烟气脱硝效果明显,相对于SNCR和SCR技术具有较好的经济效益。张建东等人[5]研究了烟气再循环在垃圾焚烧中的效果,认为适当的烟气再循环可以有效地将NOx排放值控制在合理的范围内。但是由于垃圾成分不确定且焚烧控制过程比较复杂,既要控制炉膛温度又要实现垃圾完全燃烧,因此如何引入烟气再循环系统,再循环比如何控制、选型以及如何和二次风系统配合等成为研究的重点,本文将通过理论与实际相结合的方式探讨烟气再循环系统的设计原则,为烟气再循环系统在垃圾焚烧炉中的应用和研究提供相关思路。

1 烟气再循环设计理论研究

1.1 研究对象和方法

本文研究的对象是垃圾焚烧领域具有代表性的层燃型焚烧炉。根据实际运行数据及国内外相关研究可知:垃圾焚烧炉较理想的炉膛温度在850℃~1000℃之间[1],垃圾可燃质中挥发分占比70%~80%[6],可燃物在焚烧炉中燃烧转化过程如图1所示,一次风从炉排底部进入炉膛,二次风入炉后强化烟气混合、优化流场、调节炉温和锅炉出口氧量。研究方法是通过改变二次风量和再循环烟气量的比例来分析再循环比与其它参数之间的关系。

图1 生活垃圾焚烧炉排炉可燃物分布示意图

1.2 再循环烟气入炉方式

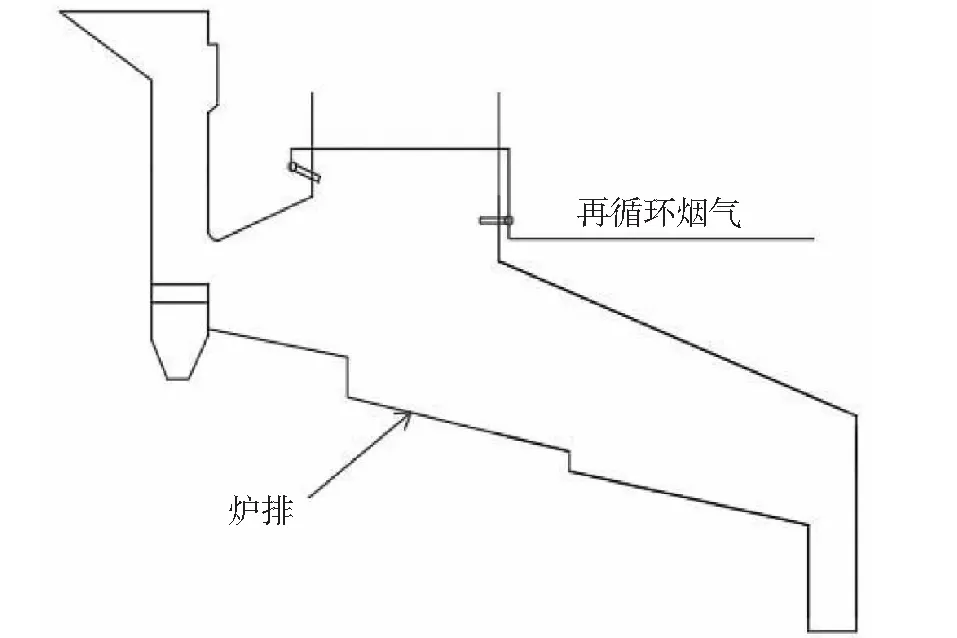

再循环烟气一般是从焚烧系统尾气中抽取,根据不同的焚烧工艺,再循环烟气进入焚烧炉的方式有两种:(1)与助燃用氧化剂混合后进入焚烧炉内,如图2所示。这种方式可以预热氧化剂,有助于燃烧,避免使用过多蒸汽加热一次风,起到节能作用。但是,这种进气方式存在着腐蚀管道、降低氧浓度的缺点,多用于发动机领域,在燃气、燃油、燃煤锅炉上亦有应用,但很少应用到垃圾焚烧电厂。(2)直接进入燃烧器内部,如图3所示。在原二次风区域通过喷嘴形式喷入炉内,起到搅拌扰流作用,使燃烧器内燃料充分混合和温度场保持均匀,并调节辐射通道整体温度。这种方式可以防止局部高温,降低氧气浓度,从而减少NOX生成。目前垃圾焚烧行业多采用这种进气方式。

图2 再循环烟气入炉方式1

图3 再循环烟气入炉方式2

1.3 再循环比的选择

再循环烟气系统可以优化炉内温度场分布,调节炉温,但是,再循环比选择不当,会使燃料的不完全燃烧损失和排烟热损失增加,因此选择合适的再循环比对锅炉的高效稳定运行至关重要,同时可以选择合适的增压风机。

目前设有烟气再循环系统的垃圾焚烧电厂,多采用二次风喷嘴和烟气再循环喷嘴上下布置的方式,这种方式可以单独或者联合使用配风,提高调节温度场的灵活性,本节研究的也是这种结构的炉排炉型焚烧炉。下面以处理量500t/d、设计入炉垃圾低位热值1 800Kcal/kg为例,来探讨再循环比与其它参数之间的关系,依据的是垃圾焚烧炉质量和能量平衡计算程序,研究一种变量的时候保持其它量不变,具体计算过程详见单福朋[7]等人关于垃圾焚烧炉的研究文件。

1.3.1 再循环比率与焚烧炉出口温度之间的关系

焚烧炉出口温度是保持一次风量和焚烧炉出口氧气含量不变的情况下获得的,如图4所示,随着烟气再循环比率的增加,再循环烟气量和焚烧炉出口烟气量呈现增加趋势,但是焚烧炉出口温度是递减的。垃圾焚烧厂烟气再循环取风口通常设置在布袋除尘器或者引风机后,温度约为150℃,因此,再循环烟气进入炉内会起到调温降温的作用。低温低氧是氮氧化物降低的主要原因,低空气比燃烧会使炉膛温度升高,结合烟气再循环技术能有效控制炉膛温度,防止结焦;同时低氧燃烧会降低二次风的扰流作用,烟气再循环可以增加扰动作用,避免因混合不均匀导致的CO含量的增加。

图4 再循环比与焚烧炉出口温度之间的关系

1.3.2 再循环比率与二次风和再循环烟气之间的关系

图5所示的二次风和再循环烟气量是在保证焚烧炉出口温度不变的前提下获得的,随着烟气再循环比率的增加,再循环烟气量呈现增加趋势,但是二次风量是递减的,总烟气量变化不大,这也说明要想使烟气再循环起到辅助降低NOx的作用,就要减少二次风的投入,降低过量空气系数。但是,要使一氧化碳排放最小化,需在后燃烧区提供足够氧气。因此,要维持焚烧炉稳定运行,需要二次风和再循环烟气配合调节,至于再循环烟气能取代多少二次风需根据现场实际运行工况决定。这与2.2.1节所描述的内容是相吻合的。

图5 再循环比率与二次风和再循环烟气之间的关系

1.3.3 烟气再循环比率与湿氧含量和过量空气系数之间的关系

本节的变量是通过维持焚烧炉出口温度不变的前提条件获得的,如图6所示,随着烟气再循环比率的增加,过量空气系数和余热锅炉出口氧气含量是递减的,这两个参数的变化可以通过2.2.2部分的参数变化解释,再循环烟气增加后,要维持焚烧炉出口温度,二次风的量就要减少。低温低氧燃烧有助于降低氮氧化物的产生,本节结论与低氧燃烧增加炉膛温度,辅以再循环烟气降低炉膛温度的原理是一致的。

图6 再循环比率与湿氧含量和过量空气系数之间的关系

1.3.4 烟气再循环比率与蒸发量之间的关系

如图7所示的数据是在保持其它量不变的情况下,锅炉蒸发量随着烟气再循环比率变化之间的关系,从图中可以看出锅炉蒸发量随着烟气再循环比率的增加是先增加后减少的。因为适当的烟气再循环量,虽会降低炉内的温度水平,减少辐射吸收热量,但是,如前所述,烟气量是增加的,过热器、省煤器的对流受热面吸热量增加,所以蒸发量增加;再循环比过大,炉内温度就会很难维持,不完全燃烧损失会增加,且大量的烟气量会造成排烟热损失增加,因此蒸发量会减少。当然,烟气再循环系统主要是配合低氧燃烧调节炉膛温度,如果选择得当会增加一定的经济效应,因此,该系统要在正常运行之前进行调试,以确保该系统在最佳的工况下运行。

图7 烟气再循环比率与锅炉蒸发量之间的关系

1.3.5 最大烟气再循环比率与垃圾热值之间的关系

最大烟气再循环比率是通过保持其它量不变保证最低允许的炉膛温度所得,如图8所示,设计烟气最大再循环比率随着入炉垃圾低位热值的增加而增加,当垃圾热值较低时,不建议采用烟气再循环,因为根据环保要求以及锅炉的可运行性角度,焚烧炉温度必须保证。热值较大时,可以适当增加再循环比率。

图8 最大烟气再循环比率与垃圾低位热值之间的关系

综上所述,烟气再循环比的选择,需要考虑多种因素的影响,主要就是入炉垃圾低位热值、二次风和再循环烟气量的匹配、焚烧炉出口温度和过量空气系数;同时兼顾NOx和CO的排放浓度。

2 设计运行过程中存在的常见问题

2.1 未设连锁保护装置

再循环烟气通常取自净化后的烟气,如图9所示,一般从布袋除尘器后或者引风机后管道抽取。由变频风机的运行特性可知,风机风压变化和转速比的二次方成正比,风机通过变频调节而不是通过风门调节时,风机风压会急剧变化。如果取风口放到引风机前,风机频率较低时,烟气存在从焚烧炉倒流的风险;如果取风口放到引风机后,则这种风险会比较低,因为引风机后风压为正压,焚烧炉内压力为微负压;但当再循环风机出现故障时,如不采取保护措施,炉内高温烟气会倒流进烟气再循环系统,造成管道及设备损坏,如图10所示,烟气倒流后,风机腐蚀严重,风道如不采取加固措施会有坍塌风险。因此,要设置连锁保护装置,比如压力和温度报警装置、紧急风门、空气旁路等措施,防止烟气倒流。

图9 再循环烟气取风口示意图

图10 烟气倒流后,风机腐蚀示意图

增加一台再循环风机后就会出现通风机串并联的问题。对于离心式风机,频率变化时管道系统压力流量会同步变化,只通过变频控制会出现喘振现象,不利于系统的稳定运行。因此建议设置该系统时需设置风机调节风门,再循环系统运行时可以结合风机频率和调节风门共同维持系统压力流量。

2.2 缺乏运行指导手册

烟气再循环技术作为低氧燃烧和控制炉膛温度的重要辅助手段,国内外在垃圾焚烧领域均有应用该项技术,当然国外比较成熟,甚至部分企业将烟气再循环纳入了自动燃烧控制系统中;国内主要运用该项技术来降低NOx浓度,但缺乏大量运行经验。经过调研,部分垃圾焚烧厂在运行过程中以控制排烟氧气浓度为指导,极易造成燃烧不稳定,未完全燃烧热损失增加;部分垃圾焚烧厂,二次风和烟气再循环系统只用其一,而不是配合使用,这样会导致喷嘴堵塞或烧坏,造成设备浪费,两个系统必须始终运行,以为后面燃烧提供充足氧气和使高温烟气充分混合;部分垃圾焚烧厂运行时,未考虑再循环烟气的投入对SNCR系统的影响以及二者之间的配合关系。这些问题都会使烟气再循环技术的优势得不到发挥,归结原因,国内垃圾焚烧厂关于烟气再循环技术的运行经验不足,缺乏详细的运行指导手册。

目前康恒环境在设计时通过CFD模拟工具和热平衡计算程序,确定最佳喷嘴位置、循环比率等参数,设计过程中对该系统进行了优化。同时,康恒环境有一批项目正在运行该系统,运行效果良好,能够降低NOx排放量和减少SNCR药剂用量,积累了一些实验和运行数据,为运行维护手册的完善提供了数据基础,当前的目标是把烟气再循环系统纳入自动燃烧控制系统中。

烟气再循环技术的理论基础在各行业已较成熟,部分垃圾焚烧电厂在试运行该技术,经验数据在不断积累,烟气再循环技术会不断得到优化,运行维护水平会不断提高。

3 烟气再循环系统设计原则

根据理论计算及该技术存在的问题,提出以下设计原则:

3.1 设计时注意事项

选用干净的烟气进行再循环,即取风口设置于烟气净化系统后,这样虽会增加烟气处理系统负荷,但会减少相关设备的腐蚀和磨损问题。

喷入口位置应远离炉排燃烧中心,以免影响垃圾燃烧。

热值较低时不建议设置烟气再循环系统,如设置了该系统,建议改用空气旁路,作为二次风使用。

设计时应考虑二次风系统和烟气再循环系统的配合,即选择合适的再循环比率,确保未完全燃烧损失较低(即一氧化碳量满足排放要求)。

应设置安全连锁装置,防止因系统故障、风机负荷降低或者炉内压力异常升高导致炉内烟气倒流进再循环系统。

应设置空气旁路,以便再循环系统不用时或烟气品质不满足再循环要求时,吹扫再循环系统,避免产生低温和高温腐蚀(喷嘴处)。

3.2 运行时注意事项

焚烧炉在启炉阶段,由于再循环风机和引风机是串联/并联连接,同时启动会有喘振现象发生,不利于安全运行;焚烧炉低负荷运行时,为使垃圾正常燃烧,即焚烧炉稳定工作,建议减少或者不使用烟气再循环系统。

随着焚烧炉负荷的增加,可以适当增加再循环比以调节炉温,配合低氧燃烧降低NOx排放浓度。

要编制相关运行维护指导手册,运行过程中,要严格控制再循环比率,如若控制不当,极易造成焚烧厂经济性恶化;同时,如果经营者管理不善,腐蚀可以迅速的产生。

4 结 语

本文根据理论研究及运行存在的问题,提出了烟气再循环系统在垃圾焚烧领域的设计原则。尽管烟气再循环配合低氧燃烧技术会对减少NOx的排放有积极的影响,但是,设置烟气再循环系统,将会影响焚烧炉、余热锅炉、烟气净化系统的设计和选型,如设计不当,不仅不会节能减排,反而使运行成本增加。总之,由于垃圾热值的波动及垃圾焚烧行业的特殊性,应以焚烧系统安全、稳定运行为前提,再考虑污染物排放的控制。