柱塞式计量泵出口管道振动大原因分析及改进

王海兰,王雁玉,姚燕平

(国家管网集团西南管道有限责任公司南宁输油气分公司,广西南宁 530022)

0 引言

管道振动问题是石油、化工行业长期存在的一种常见现象,在泵机组的转动和流动介质中,机械振动不可避免。长期的管道振动会严重影响管道上的阀门、管件的松动损坏,甚至引发连接的设备振动和损坏[1-3]。直接影响管道及其设备的安全运行和操作人员的人身安全。

管道振动直接反映了与其连接设备的性能及运行情况,研究表明,引发管道振动的因素是多方面的,究其原因在于机组的操作、安装、设计及现场运行等方面。以某成品油站场柱塞式计量泵出口管道振动大为例,分析管道振动过大的原因,并据此提出改进措施。

1 事件概述

某成品油站场主要输送0#柴油和92#汽油,站场掺混系统配套两台国产柱塞式计量泵,此站场产生的混油只能实现在线回掺,两台计量泵采用一用一备的运行模式,切换方式为手动。计量泵及配套进出口管道基本信息见表1。

表1 2 台计量泵及配套管路基本信息

2020 年7 月,在进行混油切割时,站场人员发现计量泵出口管道振动较大,呈上下振动。为调整现场振动情况,站场人员先后采取调整掺混比例、掺混量、切换至另外一台计量泵、同时启动两台计量泵进行掺混作业等多种措施,仍出现泵出口管道振动过大现象。现场单台掺混泵排量2000 L/h,但运行过程中,因振动原因,实际掺混流量单台泵最大只能达到1000 L/h。原有现场掺混工艺流程如图1所示。

图1 原有掺混工艺流程

2 原因分析

根据现场调研及测试,将计量泵进出口管线拆除,单独启泵,技术人员使用VC63 便携式数字测振仪对两台计量泵本体振动值进行测量,振动速度在0.7 mm/s 左右,振动值较小。而连接管线后启泵测试,泵出口管道呈上下振动,振动速度高达45 mm/s 左右,超过允许振动速度15 mm/s。根据测试结果,排除计量泵本体振动大因素。分析造成计量泵出口管道振动较大的原因主要有以下两个方面:

2.1 泵出口管道管径小

现场泵配套出口管道管径为Φ27×3 mm,管径较小。经分析,泵出口管径小时会导致泵排出冲程中出现过大的压力损失。且同等流量下,管径越小,管道端口接收到的速度激发就越大,流速就越大,而管道内流体流速过快会产生湍流边界层分离形成涡流,引起管道振动[4]。

2.2 系统冲击

现场调研时发现,计量泵出口直接连接单向阀,管线上未设置脉动缓冲器和背压阀,现场进行掺混作业时,流量脉动无设备设施进行缓冲,导致介质流量脉动较大,对出口管道系统造成大的冲击,使泵出口管道产生较大振动。

3 改进措施

针对现场发现的情况,提出并实施以下改进措施:

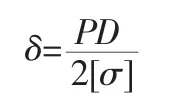

(1)增大泵配套出口管道管径。在管道管材和走管方式不变的情况下,适当增大泵出口管道管径,从而使管道的横截面积加大,管路的横截面面积增大可以减小管路的应力[5],从而减小管道的压力脉动,使之不产生谐振。根据输油管道工程设计规范中,输油管道管壁厚度计算及管道附件的结构设计计算:

式中 δ——直管段钢管计算壁厚,mm

P——设计内压力,MPa

D——钢管外直径,mm

[σ]——钢管许用应力,MPa

据现场实际计算后,将出口管道管径增大为Φ60×3.5 mm。新采购的管材应注意内表面应光滑平整,无龟裂、分层、针孔、杂质、贫胶区及气泡,管端面应平齐、无毛刺,管外表面无明显缺陷。

(2)在泵出口设置脉动阻尼器。从计量泵出来的脉动流体先进入脉动阻尼器,阻尼器可起到稳定管道流体压力和流量的作用,对流量脉动造成的系统冲击进行削减,以减缓管路振动,降低噪声,提高管路的安全性[6]。

(3)在出口管道单向阀前设置背压阀。在管道压力不稳定的情况下,背压阀可以保持管道需要的压力,使计量泵输出正常的流量。同时背压阀配合脉动阻尼器使用,可以减小水锤对管道系统造成的危害,保护管道系统不受压力波动带来的冲击。

现场改进完成后,对站场掺混工艺进行启动测试,计量泵出口管道振动较小,振动速度为1.2 mm/s 左右。改进后的现场工艺流程如图2 所示。

图2 改进后掺混工艺流程

4 改进注意事项

(1)改造施工前,要进行施工组织设计,严格按照管理规定和施工组织设计进行施工,同时施工前应进行施工安全措施交底、进行安全教育,意外事项防范和安全撤离教育等。

(2)管道焊接前需进行焊接工艺评定,施工严格遵照焊接工艺评定参数执行。管道焊接应严格执行国家相关标准要求,在以下环境下,如果不采取有效的防护措施,不得进行焊接:雨天或雪天;风速超过8 m/s;大气相对湿度超过80%。

(3)管道焊接后的焊缝进行100%外观检查,外观检查合格后进行100%超声波检测和100%射线检测,超声波检查II 级合格,射线检测II 级合格。

(4)管道焊口防腐与原管道防腐方式保持一致,一般采用环氧富锌底漆+环氧云铁中间漆+氟碳面漆进行防腐。

改进后的现场布置如图3 所示。

图3 改进后现场布置

5 结束语

管道振动是石油石化场站常见问题,需要根据现场实际问题进行具体分析。对柱塞式计量泵出口管道振动大工程案例进行分析,确定泵出口管道管径小、系统冲击大是造成管道振动过大的主要原因。通过改进泵出口管道管径、增加脉动阻尼器和背压阀等有效措施,提高了计量泵出口管道运行的稳定性和可靠性。