启动仪表在重水堆核电站的应用及改进

仇庭盛

(中核核电运行管理有限公司维修五处,浙江嘉兴 314300)

0 引言

与压水堆相比,重水堆有其自身的特点:在启动过程中主要靠自身产生的光激中子,完全靠U-238 的自发裂变产生中子,而不依靠外中子源。但在<10-7FP 的低功率水平阶段时,在反应堆常设的堆内通量探测器系统(可测范围10-1~1.5FP)和电离室测量系统(可测功率水平10-7~1.5FP)都不可用的情况下,启动仪表系统(可测量功率水平范围10-14~10-6FP)将投入使用,通过它及时、准确地反映低功率水平下反应堆的功率及变化趋势,从而确保反应堆处于安全、稳定的可控状态。

1 系统功能

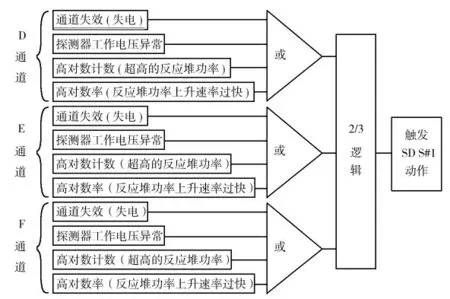

启动仪表系统主要用于监测10-14~10-6FP 范围内的反应堆功率,在为主控室操作员提供可靠的反应堆低功率指示的基础上,其脱扣报警逻辑还分别连接至一号停堆系统的脱扣逻辑。当出现一个通道内的失去计数率、探测器工作电压异常、超高的中子计数率或中子计数率上升速率过快时,都将会触发该通道脱扣,若出现两个或两个以上通道都将自动触发一号停堆系统从而使反应堆进入停堆状态。其控制逻辑如图1 所示。

图1 启动仪表控制逻辑

2 启动仪表系统工作原理

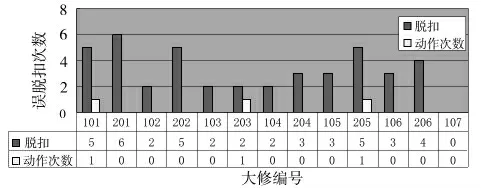

启动仪表系统工作原理如图2 所示:在主控机柜里的高压电源通过转接面板、贯穿件电缆和前置放大器将高压加至现场的BF3 正比计数器(探头)上,使探头可以探测到反应堆堆芯内产生的中子,探头通过前置放大器(前放)将中子信号进行初步放大,以降低输出信号在传递过程中所受噪声和外界干扰的影响。此负脉冲信号再通过经过电缆传输到线性放大器(主放)的输入端,经过放大器进行进一步放大。经过线性放大器放大了的信号再送至单道分析器进行甄别,对满足甄别域的脉冲信号整形输出成为宽度为0.25 μs、幅度为5 V 的方波信号,此时该信号一路给线性/对数率表单元,另一路接入计时/计数器,通过计数、取对数处理后再与高对数和高对数率进行比较,实现对反应堆功率的实时监测和超功率保护。

图2 启动仪表系统工作原理

3 启动仪表误脱扣统计

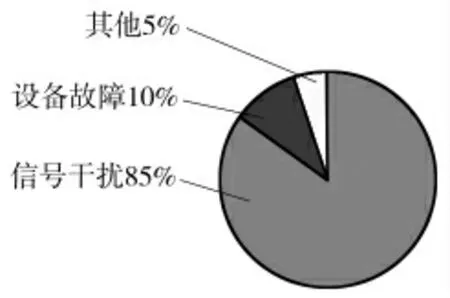

历次大修都由于启动仪表的原因造成了SDS#1 误脱扣,最高时1 次大修就造成5 次以上误脱扣,其中101、203、205 大修还造成了SDS#1 动作,停堆棒插入堆芯。具体脱扣次数如图3 所示。

图3 启动仪表误脱扣统计

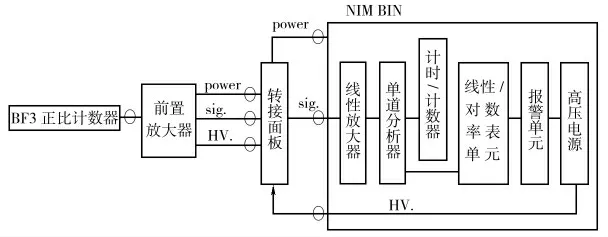

统计由于启动仪表的原因造成的误脱扣共42 次,其中由于信号干扰的原因为36 次,占总的误脱扣的85%,设备本身故障误脱扣次数为5 次,占总的误脱扣的10%,由于人员误碰导致误脱扣的次数为1 次,占5%,如图4 所示。

图4 启动仪表误脱扣原因统计

4 启动仪表误脱扣原因分析及改进措施

根据统计启动仪表误脱扣的原因集中在信号干扰、设备本身故障及人员误碰上,下文主要对这3 种原因的产生进行分析,并根据分析结果采取针对性的改进。

4.1 重水堆机组启动仪表信号特点

重水堆机组启动仪表系统主要用于监测10-14~10-6FP范围内的反应堆功率,利用BF3 探测器探测反应堆堆芯内产生的中子并输出正比于中子数的脉冲信号,通过安装在现场的前置放大器对脉冲信号放大并反向至0.35 V 的正脉冲信号,经过200 m 电缆传输至主控室,主控室设备再对此脉冲信号进一步放大至8 V,放大过程中会对噪声信号(如γ 噪声)也进行放大,所以设计了单道分析仪对噪声信号进行甄别,单道分析器即微分甄别器,对满足上阈及下阈的脉冲信号转换成标准幅值的方波信号后输出,然后经过计数、取对数处理后再进行高对数比较和高对数率比较,来实现对反应堆功率的实时监测和超功率保护。

4.2 重水堆机组启动仪表信号干扰分析

信号干扰一直是影响启动仪表正常功能的问题,多次造成启动仪表的误脱扣,具有过程短、时间不固定的特点,要彻底解决这个问题,必须要分析信号干扰产生的来源和传播途径,只有屏蔽干扰源,切断传播途径,或把干扰强度降到最低的限度内,才能从根本上解决干扰问题。

4.2.1 信号干扰的类型

启动仪表异常脱扣数据进行采集并分析,最高电压6.48 V,根据转换公式得出最高计数为19 000 CPS,持续时间50 ms 左右,远远超过当时的脱扣设定值8000 CPS,可以判断不是设备本身的故障,信号干扰是来自现场,主要由干扰信号在信号线上感应的共态(同方向)电压迭加所形成。按照干扰产生的原因分类此干扰为放电干扰,按照干扰的长短分类此干扰为偶发干扰。

4.2.2 重水堆机组启动仪表干扰信号来源检查

(1)空间的辐射干扰。空间的辐射电磁场主要是由电力网络、雷电、无线电广播、电视、雷达、高频感应加热设备等产生的,通常称为辐射干扰。若系统置于所射频场内,就会受到辐射干扰,其影响主要通过两条路径:一是直接对控制系统内部的辐射,由电路感应产生干扰;二是对控制系统通信内网络的辐射,由通信线路的感应引入干扰。

启动仪表系统主要用于监测在10-14FP~10-6FP 范围内的反应堆功率,在此功率下机组处于调试或者大修阶段,反应堆厂房内人员众多,各种检修工作错综复杂,各种大电磁干扰的设备都在使用,极容易对启动仪表的弱电压脉冲信号形成干扰。

(2)系统外引线的干扰。系统外引线干扰主要是通过电源和信号线引入,通常称为传导干扰。实践证明,因电源引入的干扰造成控制系统故障的情况很多。控制系统的正常供电电源容易受到电磁干扰而在线路上感应电压和电路,如:开关操作、大型电力设备启停、交直流传动装置引起的谐波,都容易对电源造成干扰。启动仪表电源线在现场的每个通道的JB 箱内都有独立的电源隔离器,能够有效的防止电源的引入干扰。

规范的接地是提高电子设备可靠性的有效手段之一。正确的接地,既能抑制电磁干扰的影响,又能抑制设备向外发出干扰;不规范甚至错误的接地,会引入严重的干扰信号,会导致控制系统无法正常工作。在对启动仪表的接地系统进行检查时,发现启动仪表的盘柜为独立的机柜没有进行接地,现场也没有进行接地,因此启动仪表的接地处于浮空状态。

(3)通道间相互干扰检查。启动仪表原设计中为了确保不同通道间的计时/计数同步,所有通道必须从属于(Slave)一个主通道(Master),主通道输出的控制信号来确保所有通道的工作是同步的,将3 个通道的计时/计数器用信号线进行了连接,所有通道的计时时间都是参照主通道的设定进行并在同一时间开始计时或复位。这样的连接方式若单道道由于干扰信号的引入脱扣,极容易通过此信号线传导至其他通道而导致系统动作。

4.3 重水堆机组启动仪表防信号干扰改进措施

在对信号干扰的改进上主要通过大修指令限制、规范接地系统、去除传播途径以及降低干扰强度入手,提高抗干扰能力抑制信号干扰,保证了启动仪表的稳定运行。

4.3.1 防空间干扰的改进措施

为了防止强干扰设备在启动仪表投用期间造成干扰而导致启动仪表误脱扣,在大修期间会发布大修管理指令,在启动仪表投用运行期间严禁在反应堆厂房(R-110/201//112/012 房间附近)、主控室和设备间使用强干扰设备,如:手机、对讲机、电焊机、吸尘器、切割机、转孔机等。

4.3.2 规范可靠、正确的屏蔽接地系统

统一采用在控制盘侧电缆一端接地法,即在启动仪表盘柜进行单端接地,接地及其余电缆都处于浮空状态。原设计中信号线处于浮空状态没有可靠的接地,干扰信号无法得到释放,在启动仪表盘柜连接了一根接地线至一号停堆盘柜的接地,保证了单点接地,提高了抗干扰能力。

4.3.3 保证通道的相互独立

为了防止各通道之间相互干扰,在一个通道受到干扰时另一个通道也因这个干扰信号而误动导致SDS#1 动作,去除了3个通道之间的连接,将每个通道的计时/计数器都置于“Master”位置,独立进行计时和计数。

4.3.4 降低干扰强度的改进

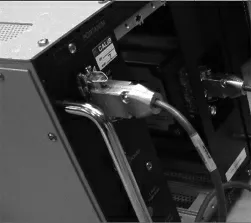

为了增强设备的抗干扰性能,将干扰强度降到最大可能低的限度内,在主控室和现场的信号线、高压线、电源线上增加抗干扰磁环(图5)。抗干扰磁环又称铁氧体磁环,简称磁环,它是电子电路中常用的抗干扰元件,主要用于抑制线缆上的传导干扰,对于干扰信号有很好的抑制作用。根据信号线的频率可分为使用镍锌抗干扰磁环和锰锌抗干扰磁环,一般抑制高频干扰选用镍锌抗干扰磁环,低频干扰选择锰锌磁环。现场使用中在同一束电缆上同时使用了两种抗干扰磁环来应对干扰。

图5 磁环安装位置示意

4.4 重水堆机组启动仪表设备故障的分析及解决

设备本身故障主要是前置放大器的电源接头不牢固容易脱落导致误脱扣,以及主放设置的放大倍数过大导致将干扰信号也进行了放大引起的启动仪表误脱扣。

4.4.1 前置放大器接头改进

2011 年6 月11 日,205 大修后启动过程中,为保持对堆功率的持续监测,需要及时执行1 号停堆系统启动仪表探头的重新定位工作。在D 通道处于脱扣状态时向外拉动D 通道启动仪表探头的过程中,现场工作人员触碰了F 通道电源线,引起接头松动,最终导致F 通道意外脱扣,1 号停堆系统动作停堆棒落入堆芯。检查发现现场前置放大器电源线的连接采用的是RS232 接头(图6),并用卡簧加固,这种连接方式难以克服接头自身较重、接触面不够深的问题,从而造成电源线容易接触不良,尤其在卡簧略有松动时更容易接触不良。后续进行了改进,更换成M2×30 的螺杆(图7),用两根(上下各一)30 mm 的螺杆将两部分固定在一起各用两个螺丝固定,起到了良好固定的作用。

图6 接头改进前

图7 接头改进后

4.4.2 主放设置方法的改进措施

主放的功能是前置放大器放大输出的脉冲信号进行进一步放大,调试阶段根据运行规程是将主放的粗调增益设为16、微调增益设为2.2。检查发现这样设置实际信号达到10 V 以上幅值,将干扰信号也放大至高于单道分析仪的帧别器门槛(3 V),从而使干扰信号引入。目前将主放的粗调增益设为8、微调增益设为4.5,主放的输出为8 V的中子脉冲,既保证正常信号能够准确记录,又能保证将干扰信号有效的过滤。

4.5 重水堆机组启动仪表防人因改进措施

为了防止现场进行探头重新定位工作时,工作人员误碰其他通道设备,编制了启动仪表探头定位演练方案,并规定在作业前演练的要求。同时现场前置放大器的放置位置进行了调整,将前置放大器放置在电离室孔道的外侧,容易误碰的接线放置在墙壁侧,使工作人员对探头进行重新定位时无法接触到前置放大器的接线。另外每个通道上的电离室孔道上都进行了标识,防止人员走错间隔。

5 启动仪表的改进效果

通过不断的数据积累和分析,对启动仪表从信号干扰、设备原因、防人因上进行了多项改进措施后,107 大修中没有发生误脱扣故障,启动仪表运行稳定。

5.1 防信号干扰改进效果

针对启动仪表空间干扰实施大修管理指令后,在大修期间未发生因手机、对讲机、电焊机等强干扰设备使用引起的误脱扣事件。

采取防止通道间相互影响的改线措施后,未发生两个通道同时由于干扰信号而引起误脱扣事件。

增加抗干扰的磁环后,对信号进行了比对,D、E 两个通道主控室和现场的信号线、高压线、电源线上都增加了抗干扰磁环,而F 通道没有加抗干扰磁环,效果很明显,D、E 两个通道信号稳定,F 通道信号会出现毛刺。

5.2 设备原因改进效果

前置放大器接头采用螺杆的紧固方式后,该电源线十分牢靠,现场试验时发现即使人为的进行拉拽等动作也不会造成前置放大器瞬时失电,不会再发生因接头松动导致的误脱扣事件。

调试阶段由于主放的放大倍数过大导致各种干扰信号引入,启动仪表误脱扣频繁,即使是主控室广播系统呼叫时都会造成启动仪表脱扣。调整了主放的放大倍数后,启动仪表的误脱扣次数明显下降。

5.3 防人因改进效果

启动仪表探头重新定位工作前工作人员会进行演练,熟悉工作流程,了解工作中的风险及注意事项,实际工作时现场标识明显清晰,能够更好地定位设备,更加高效地完成重新定位工作,减少了一号停堆系统单通道脱扣的时间,减少人员受到辐射剂量。

6 后续改进

107 大修中未发生误脱扣的故障,但是根据记录监测到的数据显示,低功率800 CPS 左右时仍极容易受到干扰信号的影响,信号强度已经超过了报警模块的高计数脱扣值2400 CPS,由于信号持续时间较短在4 ms 以内,小于报警模块的响应时间20 ms,所以未造成启动仪表脱扣。

后续将会针对这些干扰信号使用多道分析仪测量信号的脉冲幅度范围,准确定位干扰信号的幅值范围及频率。目前现场单道分析仪的设置是根据经验数据将LOW LEVEL 设置为2 V,WINWOW 设置为8 V,具体是否能将所有噪声信号屏蔽无法验证。引用多道分析仪对探测器信号进行分析,可以把整个脉冲幅度范围划分成若干个相等的区间,一次测量就可以得到输入脉冲的幅度分布谱。根据脉冲的幅度分布谱,就可以更加精确的设置主放的放大倍数,优化单道分析仪的阈值,根据分布谱可以得到干扰信号到底是低频干扰还是高频干扰,可以更加合理地使用抗干扰磁环,从而达到彻底消除干扰的目的。

7 结束语

重水堆具有不停堆换料的特点,因此即使在停堆大修期间燃料棒仍处于堆芯中,启动仪表装置能够与重水反应堆自身的设计相配,并能很好地满足反应堆控制和保护的需要。但在计数率低的情况下,自身抗干扰的能力较差,需要通过不断改进彻底的消除干扰信号,使启动仪表能够安全、稳定的运行。