天然气加热炉内介质水非稳态耦合热流场研究

郭 韵, 张栩宁, 周仲伟, 陈 昊, 樊俊杰

(1.上海工程技术大学 机械与汽车工程学院,上海 201620;2.中国石化上海石油化工股份有限公司,上海 200540;3.上海理工大学 环境与建筑学院,上海 200093)

天然气具有高效清洁、储运方便的特点,是世界能源发展的重要方向之一。国际能源署IEA统计,天然气在世界能源结构中占比达23%,到2035年将超过煤炭使用量,成为第二大能源。我国2020年天然气在一次能源消费结构中的占比近10%,到2030年将提升到15%左右[1-2]。

天然气消费量的增长带来天然气工业的快速发展,天然气加热炉是天然气工业发展必不可少的设备[3]。在天然气输运、燃烧、以及液化天然气(liquefied natural gas,LNG)输配时的气化等,都需要对天然气进行加热。因此,设计制造高效节能的天然气加热炉是推进天然气工业发展的重中之重[4-5]。目前工程中应用的天然气加热炉有多种形式,如空气加热翅片加热炉,该炉的气化过程受环境温度和湿度的影响较大,无法作为调峰设备,比较适合用在气化量较小的场合[6]。浸没式燃烧加热炉,虽加热气化速率快,但需耗费大量电力为烟气加压,所以运行费用高[7]。蓄热式天然气加热炉有效利用了烟气余热,表现出高效节能的优点,但蓄热系统的增加使得加热炉在运行过程中存在安全隐患[8]。与蓄热式天然气加热炉工作原理相近但是安全系数更高的是内含中间载热介质的负荷型大筒体天然气加热炉。

大筒体天然气加热炉采用整体组装结构,加热炉内温度分布和介质流动主要由火管、烟管束、对流管束、燃料燃烧方式以及中间载热介质的特性决定,具有随机性、脉动性、复杂性等特点[9-10],属大空间非稳态自然对流及介质参与性辐射耦合的复杂流动状态下的传热问题。本文建立炉内自然对流和辐射耦合三维非稳态传热模型,搭建130 kW实验装置,分析研究中间载热介质为水的天然气加热炉内非稳态耦合热流场特性。

1 实验装置及物理模型

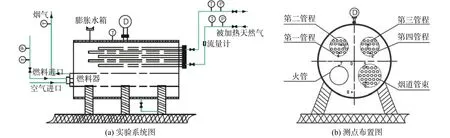

天然气加热实验系统[11]如图1(a)所示。大筒体加热炉的尺寸和规格见表1。大圆筒外包裹8 mm厚绝缘层。除了在对流管束进出口、燃料进口以及烟气出口等位置设置了温度和压力测点,为了获得圆筒内载热介质的温度分布,在筒体中心截面还放置了9个热电偶。各测点布置如图1(b)所示。测点0位于圆筒中心,定义为圆筒的中心温度;测点1位于对流管束第三管程区域;测点2位于对流管束第四管程区域;测点3位于对流管束第二管程区域;测点4位于对流管束第一管程区域;测点5位于烟管束的上部区域;测点6位于烟管束的下部区域;测点7在火管的上部区域;测点8在圆筒的底部区域。温度测量值的不确定度主要决定于热电偶的精度和放置位置的偏差,为了与后面的数值模拟结果比较,温度测量不确定度取±2 K。本实验中,燃料流量设为10 m3/h,被加热天然气压力为 5.5 MPa,速度设为 1.67 m/s,入口温度为 280 K。

表1 天然气加热炉各部件规格参数Tab.1 Specification parameters of components of natural gas heater

图1 天然气加热炉实验系统Fig.1 Experimental system of natural gas heater

运用Solidworks软件建立尺寸和构型与实验结构一致的三维物理模型,将坐标原点设置在圆筒的中心部位,坐标轴及各截面截取部位如图2所示。其中,A-A截面为x=0.5 m处截面,B-B截面为 x=0.0 m 处截面,C-C 截面为 x=−0.5 m处截面,D-D截面为 y=0.21 m处截面,E-E截面为y=−0.255 m 处截面。

图2 模型坐标轴及截面位置图Fig.2 Model coordinate axis and section location

2 数学模型

2.1 基本方程

基于天然气加热炉内实际工作过程,给出如下三维非稳态自然对流换热与辐射耦合传热的控制方程。

质量守恒方程

式中: ρ为流体密度;ui为 沿i方向的流体速度分量;t为时间;x为坐标。

化学组分守恒方程

式中:ms为组分s的质量分数, Γs为它的交换系数;Rs为由于化学反应引起的生成率或者消耗率。

动量守恒方程

式 中 :P为静 压 力; τij为应 力 矢量 ; ρgi为重 力 在i方向上的分量;Fi为由于阻力等引起的动量项。

能量守恒方程

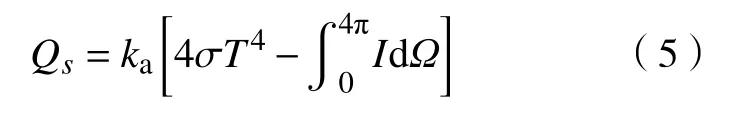

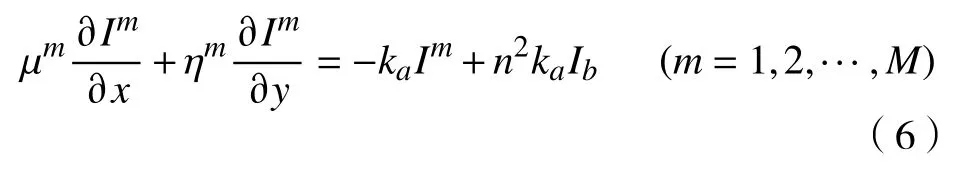

式中:T为温度;k为流体的传热系数;Snr为除了辐射以外的其他因素(如:化学反应、粘性耗散等)引起的能量变化;Qs为辐射源项,通过下式计算:

式中:ka为介质的吸收系数; σ为黑体辐射常数;Ω为空间立体角;I为介质的辐射强度,通过求解辐射传递方程来确定:

式中:Im为m方 向的辐射强度;Ib为黑体的辐射强度; µm, ηm为m方 向上的方向余弦值;M是离散值。

对于不透明和漫射壁面,辐射边界条件如下:

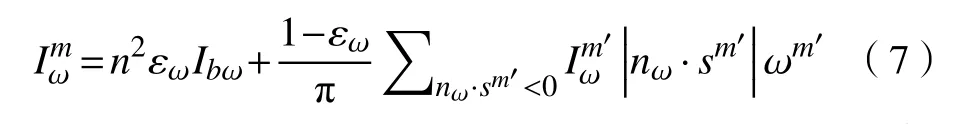

式中: εω为壁发射率;nω为墙外的法向量;sm′为m′方向上的单位向量; ωm′为立体角在m′方向上的权重。

在有限体积法的基础上,采用商业软件Fluent 6.3对大筒体内的流体流动和传热进行模拟。针对加热炉内气体的湍流流动,选用k−ε双方程湍流模型;燃烧选用非预混燃烧模型[12];由于炉内同时存在燃烧气体辐射和介质参与性辐射,故本文选用适用范围广的DO辐射模型;对于火管和烟管内燃烧过程的介质吸收系数,选用灰气体加权平均WSGGM模型[13]进行模拟计算。

2.2 中间载热介质水的吸收系数

Hale等在 200 nm~200 μm 波长范围内进行介质水的光学常数测量研究[14],得到的波长计算吸收系数的公式为

式中: λ为波长;kλ为消光系数。介质水的消光系数测量装置如图3所示。光源(波长可调节)穿过平行光滤波器后得到一束平行光,平行光束穿透盛有待测水体的玻璃容器,再穿过散射光过滤器到达标准板。标准板为反射率为1的朗伯体表面,具有稳定的反射率。最终到达标准板的光被反射进入光谱仪探测器,光谱仪所测量到的辐射量度即可用来计算待测水体的消光系数,进而获得介质水在不同温度和波长下的吸收系数。

图3 消光系数测量装置Fig.3 Extinction coefficient measuring device

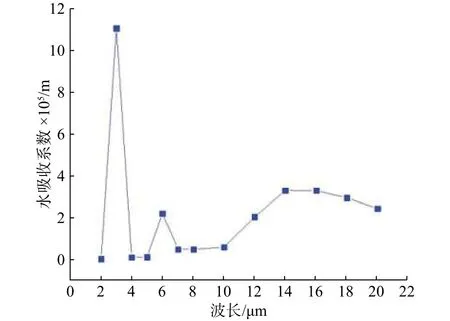

图4为介质水在不同波长下,温度为25 ℃时所对应的吸收系数,可知在0.76~20 μm波长范围内,介质水的平均吸收系数为 180330.2 m−1。图5为介质水在不同温度下的吸收系数。

图4 介质水在不同波长下的吸收系数(25 ℃)Fig.4 Absorption coefficient of medium water at different wavelengths(25 ℃)

图5 介质水在不同温度下的吸收系数Fig.5 Absorption coefficient of medium water at different temperatures

2.3 初始及边界条件

根据加热装置的实际运行情况,计算初始和边界条件规定如下:大筒体和燃烧器外壁视为绝热边界;不考虑燃烧之外的其他化学反应与变化;在火管进口和烟道管束出口均没有逸气和吸风。对流管束入口采用速度入口边界条件,出口采用压力出口边界条件;入口处天然气压力为5.5 MPa,速度为1.67 m/s,温度为280 K。对流管束内被加热天然气的各物性参数均设为随温度变化的函数;介质水物性参数设为随温度变化的函数。燃料气进口流量设为 0.0031 kg/s,实际空气量设为0.054 kg/s。燃烧器的燃料入口和空气入口均采用速度入口边界条件,燃料入口速度设为39.2 m/s,压力为 0.12 MPa;空气入口速度为 10.9 m/s,压力为8 kPa;燃料和空气入口温度均为300 K。烟管出口设为压力出口边界条件,出口压力为−20 Pa。

火管、烟道管束以及对流管束各自内外壁面介质区域不同,将这三类壁面均设为Coupled耦合壁面边界条件,壁面黑度取0.8。

2.4 网格划分

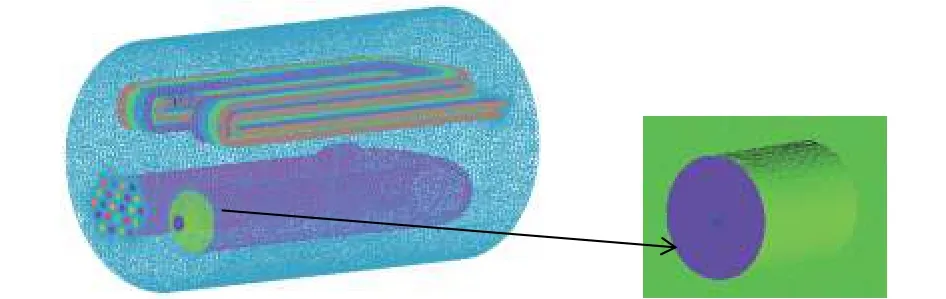

采用无结构笛卡尔网格贴体解,不仅不规则换热面网格系统简单直观,而且避免了节点坐标和控制方程在物理域和计算域的转换[15]。对燃烧器、火管、烟管及对流管束附近进行了局部网格加密,计算典型网格如图6中所示。

图6 网格划分图Fig.6 Typical grid system

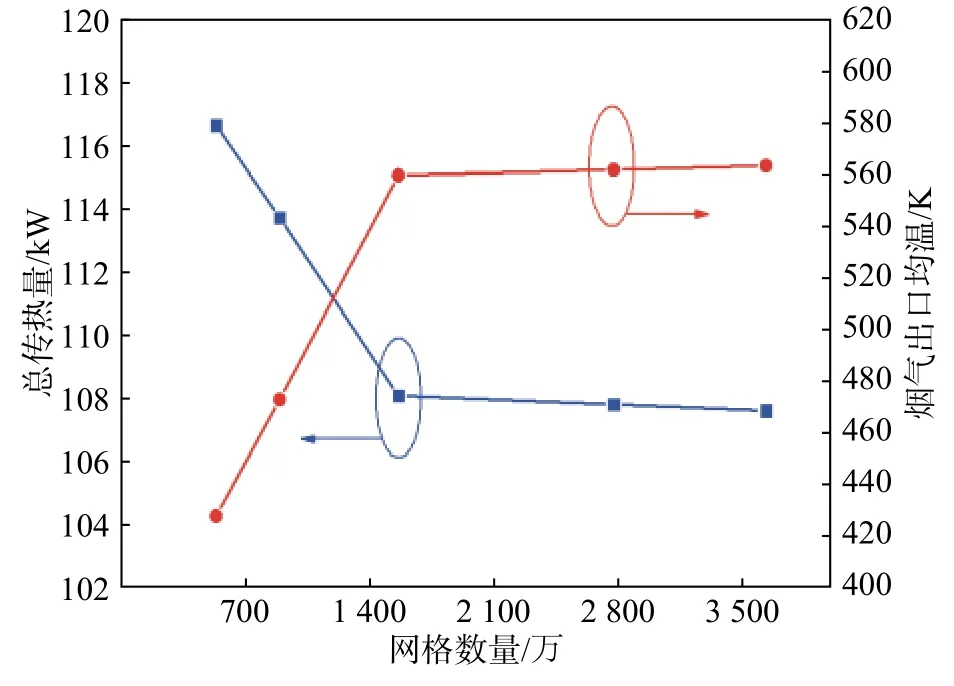

本文建立了5个网格级别进行网格无关性检测:532 万、891 万、1560 万、2770 万和 3630 万。图7比较了对流管束内的总传热量与烟管束烟气出口平均温度值。可以看出,总传热量和出口烟温随着网格的细化而收敛。网格数2770万时的对流管束总传热量与1560万网格的总传热量之差小于0.25%,烟气出口均温之差小于0.37%。因此,模拟使用1560万网格级别设置。

图7 网格无关性验证Fig.7 Grid-independence test of medium water

3 结果与讨论

在继续研究介质水的耦合热流场之前,将模拟温度与图1(b)中标记的9个位置的实验测量值进行比较,如图8所示。结果表明,模拟得到的温度与实验结果吻合较好。由于在模拟中忽略了通过大筒体壁的散热,模拟温度比实验测量值高1~2.1 ℃。

图8 9个测量点的模拟值与实验测量值比较Fig.8 Comparison of the temperatures simulated and measured at nine locations

图9为不同时刻被加热天然气出口温度及加热炉加热效率的比较。天然气出口温度随运行时间的增加而增加,当运行至2.5 h温度曲线开始平稳。天然气出口温度在 2.5 h 时为 314.68 K,3.1 h时为 314.79 K,3.7 h 时为 314.85 K,天然气出口温升不超过0.5 ℃,可认为此时加热炉内热流场已达到准稳定状态。加热炉达到稳态的时间即为该加热炉启动所需时长,因此,以水作为中间载热介质的天然气加热炉的启动时间约为2.5 h。

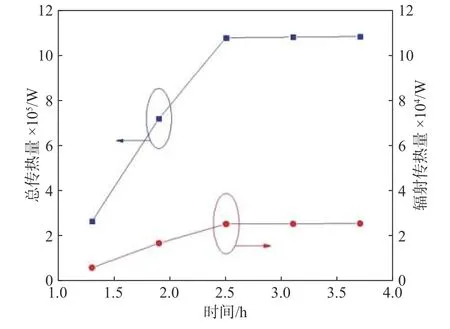

图10为不同时刻所对应的对流管束总传热量和辐射传热量。同样,对流管束总传热量和辐射传热量随运行时间的增加而增加,当加热炉运行至稳态时,对流管束总传热量为108121 W,辐射传热量为25765 W,介质水的对流管束辐射传热量占总传热量的比值为23.3%~24.5%,介质参与性辐射不可忽略。图9中加热炉的加热效率定义为对流管束内天然气吸收的热量与加热炉供热功率的比值,因此,加热效率的变化趋势与对流管束总传热量的变化趋势相同,当加热炉运行至准稳态时,加热炉效率为83.5%。

图9 不同时刻对应的天然气出口温度及加热效率Fig.9 Gas outlet temperature and heating efficiency at different time

图10 不同时刻对应的对流管束总传热量及辐射传热量Fig.10 Total heat transfer rate and radiation heat transfer rate of convection tube bundle at different time

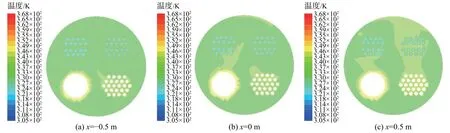

图11-14为加热炉运行至稳态时,获得的图2中标记的各对应截面的温度和速度云图。图11显示,当模拟运行时间达到2.5 h时,炉内高温区域开始覆盖上部对流管束,说明介质水已基本加热到工作温度(350 K),能为对流管束内的待加热天然气提供稳定的热量。进一步分析各截面温度场(图11)和速度场(图12)可知,截面上火管和烟管束与对流管束之间的介质流动均存在明显的对冲现象,导致内部流场紊乱。加热炉的后部温度最高,介质流动也最剧烈,越靠近火管进口和烟管出口,温度越低,介质流速也越缓慢。

图11 t=2.5 h时的温度云图Fig.11 Isothermal contour at 2.5 h

图12 t=2.5 h时的速度矢量图Fig.12 Velocity vector diagram at 2.5 h

图13为 2.5 h运行时间下在y=−0.255 m 截面处的温度云图和速度矢量图,可以看出,介质水在轴向的整体温差较低,由于火管属于U型管,在弯管处高温烟气停留时间较长,而且非预混燃烧方式使得燃料在火管中后部才完全燃烧,所以弯管附近的温度较高,此处介质流速也较大。图14为2.5 h运行时间下在y=0.21 m截面处的对流管束温度云图和速度矢量图,再结合x截面各温度场和速度场图可以发现,介质水由于被加热,体积发生膨胀,密度降低,在浮力作用下,温度较高的介质向上流动,而温度较低的介质向下流动,x=0.5 m截面正处于火管后半部分,所以该截面处火管和烟管束与对流管束各管程之间的热量传递较为剧烈。从y=0.21 m截面处的速度矢量图中也可以看出,对流管束第一管程进口处和第四管程出口处因为处于火管后部,周围出现了介质高速流动区域。在截面y=0.21 m中,对流管束第一和第二管程以及第三和第四管程的弯管附近的温度较低,这是由于对流管束也是U型管道,因此管内天然气在流经弯管时会出现积聚,再加上弯管增加了与中间载热介质的接触面积,所以在对流管束弯管周围的载热介质会被带走大量的热量,即此处介质水温度较低,介质流动较为缓慢。从火管和烟管束与对流管束之间的热量传递上来看,由于火管壁的整体温度比烟管壁高,所以火管与对流管束第一和第二管程之间的热量传递较为剧烈,而烟管束与对流管束第三和第四管程之间仅在加热炉后半部分有较强的热量交换,在前部和中部热量交换较微弱。

图13 t=2.5 h时在y=−0.255 m截面处的温度云图和速度矢量图Fig.13 Temperature cloud and velocity vector on section y =−0.255 m at 2.5 h

图14 t=2.5 h时在y=0.21 m截面处的温度云图和速度矢量图Fig.14 Temperature cloud and velocity vector on section y=0.21 m at 2.5 h

4 结 论

以水作为中间载热介质的天然气加热炉的启动时间在2.5 h左右,此后加热炉内部流场趋于稳定。数值结果表明:由于炉内介质水的整体循环不佳,大筒体天然气加热炉加热效率约为83.5%,有进一步的提升空间。介质水的吸收系数大,辐射传热量占总传热量的近1/4,虽然自然对流换热在天然气加热炉内仍起主导作用,但介质参与性辐射不能被忽略。强化炉内自然对流和介质参与性辐射的耦合换热是有效改善大筒体中间载热介质加热炉效率的技术途径。

后续研究可通过在加热炉内部加装导流板来改变炉内结构,进而改善流场组织,提高加热炉传热效率。