微合金化对汽车发动机缸体材料性能影响的试验研究

冯松,祖润青,何怡

(1.江苏联合职业技术学院常州刘国钧分院,江苏 常州 213025;2.无锡英捷汽车科技有限公司,江苏 无锡 214063;3.成都理工大学核技术与自动化工程学院,四川 成都 610059)

近年来,汽车行业的飞速发展拉动了经济增长,这为汽车的生产带来了机遇。众所周知,在汽车制造中,发动机是汽车三大件之一,是汽车的核心部件,而发动机缸体材料性能直接决定了发动机的好坏,必须重点关注[1-3]。国外从20世纪60年代就开始研究使用铝合金制造发动机缸体,但在生产中发现压铸成型过程中铝合金缸体容易产生针孔缺陷,同时,铝合金缸体热膨胀系数与其他装配件差异大,使得缸体与其他部件极易产生使用问题[4-8]。鉴于此,目前国内外逐渐将发动机缸体的材料集中到铸铁材质上来。如何在减少发动机缸体壁厚的同时不降低缸体的强度是一个重要方向[3-7],国内外学者在这方面已经做过大量研究工作。国内无锡柴油机厂在碳含量为3.9%~4.1%情况下,通过添加一定量合金元素进行合金化处理,改性后的材料抗拉强度达到250 MPa[3-9]。孙东等[4-9]研究了铌对碳含量为3.0%~3.4%的灰铸铁性能的影响,结果表明,添加小于0.3%的铌能使材料牌号由HT200提升至HT250。铌元素作为一种合金化元素,已经在钢中得到了充分应用,其作用主要表现为相变强化、细晶强化以及第二相强化[8-13]。本研究通过在发动机缸体用铸铁材料中添加铌进行合金化,以期提高铸铁的综合性能,为发动机缸体材料选材提供参考。

1 试验

试验采用的主要原料包括生铁、硅铁、废钢以及增碳剂等,主要原料化学成分如表1所示。选用Mo、Ni以及Nb作为合金化元素,孕育剂选用稀土钙钡,按试验的目标铁液化学成分进行配料,设计了7组配比,如表2所示。采用GGW-12型150 kg中频感应炉熔炼试验样品,孕育剂稀土钙钡加入量为0.6%(质量分数),铁液浇包时采用冲入法加入孕育剂,随后进行搅拌和扒渣处理,最后采用砂型铸造得到样品。试验中,合金添加剂Mo是以钼铁的形式加入,Nb是以铌铁(FeNb60)的形式加入,均是和主要原料一起加入、一起进行熔炼。在熔炼过程中,采用APL4450直读光谱分析仪对熔炼铁液成分进行测定,进而控制铁液成分,熔炼试验用铁液的浇铸温度为1 485 ℃左右。由于试样铸造后铸件中含有较大的应力,且发动机缸体需具有较好的韧性、抗疲劳性以及耐磨性等,因而需要进行热处理优化。试验采用等温淬火的方式对铸造后的样品进行处理,在850 ℃进行奥氏体化0.5 h,然后在300 ℃进行等温淬火0.5 h,等温淬火的介质为硝酸钾盐。铸件经热处理后铸件进行样品制备。拉伸试样按照GB/T 228-2002进行加工制样,采用RGM-4100电子万能试验机进行测试。冲击试样制备成10×10×55 mm标准试样,采用JB40A冲击试验机进行试验。采用HB-1000布氏硬度计对试样的硬度值进行测试。热疲劳试验样品尺寸为20×20×20 mm,采用SXW-100箱式电阻炉对其进行测试,加热温度550 ℃,每个循环10 min,当试样冲击主裂纹超过7 mm时,记录热循环次数。试样的耐磨性能采用HT-1000摩擦磨损试验机进行测试,采用Cr18材料为对磨材料,试样尺寸为10×10×20 mm,对磨环转速为380 r/min,载荷为200 N,在室温条件下进行干摩擦,试验后采用岛津天平称量磨损量。所有试验样品制样8件,且均按国家标准进行制样。采用FEI-quanta200扫描电镜对试样微观形貌进行分析。

表1 试验用主要原料化学成分

表2 试验配比化学组成

2 结果分析与讨论

2.1 微合金化对缸体材料抗拉强度和显微硬度的影响

图1a和图1b分别示出添加不同量合金元素进行合金化后试样抗拉强度和显微硬度变化趋势。从图1中可见,抗拉强度和显微硬度变化趋势一致,均是随着合金元素添加量的增加而逐渐增大。未添加Nb、Mo以及Ni时,试样的抗拉强度为295.6 MPa,显微硬度为201 HB。随合金元素Nb和Mo增加至0.16%,Ni增加至0.3%时,样品的抗拉强度和显微硬度增幅较缓慢,此时,试样的抗拉强度为315.6 MPa,显微硬度为223 HB。随合金元素添加量进一步增加,试样的抗拉强度和显微硬度明显增加,当Nb和Mo添加量增至0.24%,Ni添加量增至0.4%时,抗拉强度和显微硬度分别为351.2 MPa和235 HB。分析可知,Nb和Mo均为强碳化物元素,共同加入可与铁液中的C结合形成NbC等颗粒,这些颗粒可起到形核作用,从而细化石墨。经过合金元素形核细化的石墨在铸铁凝固过程中向四周发散生长,此时,铸铁中奥氏体析出相会依附在其周围。同时,合金元素Ni的添加虽然不与碳形成碳化物,但Ni也可细化铁素体晶粒,起强化作用。另外,合金化后的缸体材料样品中均添加了0.2%的V,V的添加可以固溶于α-Fe中,还可促进二次碳化物析出。因此,随着合金元素加入量增加,细化石墨越来越多,且变得更加细小,从而大大减小了石墨对基体的割裂作用,进而使得铸铁材料抗拉强度和冲击韧性大大提高。

图1 抗拉强度和显微硬度随合金元素添加量的变化

2.2 微合金化对缸体材料冲击韧性和疲劳寿命的影响

表3示出添加合金元素合金化改性后铸铁样品冲击韧性和热疲劳寿命测试结果。从表3中可见,未添加合金元素时(H1配比),铸铁样品的冲击功为6.5 J/cm2,热疲劳寿命为712次。随合金元素Nb和Mo添加量增加至0.16%,Ni添加量增加至0.3%时,铸铁样品的冲击功和热疲劳寿命急剧升高,随后呈现平台震荡走势,此时,铸铁样品的冲击功为7.6 J/cm2,热疲劳寿命为985次。除了2.1节中所述合金元素添加可细化石墨作用以外,Mo、Nb以及Ni在铸铁组织中还可以固溶体的形式存在,而V的添加可以促进二次碳化物析出,图1b中显微硬度逐渐增加,即可反映合金元素的添加起到了固溶强化作用。细化石墨作用使得冲击韧性得到提高,固溶强化作用使得微裂纹在铸铁中珠光体组织中的扩展得到抑制,从而使得铸铁样品的热疲劳性能得到大幅提升。

表3 冲击功和热疲劳寿命随合金元素添加量变化结果

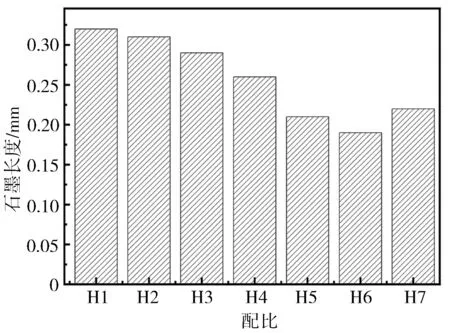

2.3 微合金化对缸体材料石墨长度的影响

图2示出铸铁样品中石墨长度随Mo、Nb以及Ni添加量变化趋势。可以发现,随Mo、Nb以及Ni添加量增加,铸铁样品中石墨长度先变小后增加。未添加合金元素Mo、Nb以及Ni时,铸铁样品石墨长度约为0.32 mm,当Mo和Nb添加量增加至0.20%,Ni添加量增加至0.35%时,石墨长度缩短至0.19 mm。图3示出不同合金元素添加量下试样石墨形貌。从图3a中可见未经合金化的样品中初生奥氏体枝晶数量较少,枝晶间距较大。图3b示出合金添加量Mo和Nb为0.16%,Ni添加量为0.3%时试样石墨形貌。从图3b可见,经过合金化的样品,其二次枝晶较发达,且枝晶间距非常小。同时,由于合金元素中的Nb是强碳化物形成元素,在铸铁材料凝固之前,会在铁液中形成细小的NbC,从而为石墨起到形核作用,最终可细化石墨。石墨长度变短反映了添加合金元素进行合金化可细化石墨,石墨细化是铸铁样品力学性能提高的重要原因。细化的石墨外表由于奥氏体依附,逐渐形成以碳化物为中心的细化石墨团,外表有枝丫状奥氏体。随合金元素添加量的增加,石墨团数量越来越多,每个石墨团表面奥氏体枝丫相互交错在一起,最终使得石墨团之间的连接强度大幅增加,宏观上表现为铸铁材料抗拉强度和冲击韧性提高。

图2 石墨长度随合金元素添加量变化曲线

2.4 微合金化对缸体材料耐磨性能的影响

图4示出所制备的铸铁样品耐磨性能曲线。从图中可见,随着磨损时间延长,各个样品的磨损量均出现了增加,在磨损时间相同时,H1样品磨损量最大,而H5样品磨损量最小。当磨损时间为60 min时,H5样品的磨损量为0.089 g。结合图1、图2以及图3可知,样品的耐磨性能与样品的力学性能有关,同时,与热处理后铸铁内部组织有关。从图4中可见,H5样品相对于H4样品耐磨性能发生突变,这很有可能是内部组织发生了明显变化引起的。这是因为,当合金量添加较少时,影响磨损量的主要因素是铸铁材料的本体硬度和强度,当合金添加量逐渐增加时,在磨损过程中由于合金含量的增加,发生黏着磨损的概率大大增加,因而出现当合金添加量超过H5配比后样品磨损量增加的现象。

图4 经热处理后样品耐磨性能曲线

2.5 微合金化对组织的影响

综合分析铸铁样品性能,重点兼顾铸铁试样的热疲劳性能后可知,试验中较佳合金添加量Mo和Nb为0.16%,Ni添加量为0.3%,V添加量为0.2%。图5分别示出H1样品(未合金化)和H5样品(合金化)SEM显微结构形貌。图中显示,未合金化和合金化样品的组织均呈条状分布,且以析出相形式存在。同时,从图中还可以看到,在珠光体组织之间还存在较大块的晶界碳化物组织。对比可知,经过合金化处理后,铸铁样品中珠光体片间距组织变得更加细小。通常情况下,在铸铁样品内部,珠光体片间距与抗拉强度呈反比关系,在组织的形成过程中,珠光体的片间距取决于奥氏体的共析转变速度,合金元素的加入可以显著提高铸铁组织中共析转变的过冷度,加快共析转变的速度,使得铸铁组织中渗碳体和铁素体没有足够时间长大,珠光体片间距得以缩小,从而大大改善微观组织分布,提高力铸铁材料宏观力学性能。

图5 样品合金化前后显微结构形貌

3 结论

a) 以生铁、硅铁、废钢以及增碳剂等为主要原料,以Mo、Nb、Ni以及V作为合金化元素制备了汽车发动机缸体用铸铁材料,试验结果显示,合金元素添加能显著提高铸铁材料性能;

b) 当合金元素添加量Mo和Nb为0.16%,Ni为0.3%,V为0.2%时,铸铁材料各项性能较优,从工程应用角度能够获得较好的综合性能,此时铸铁材料样品的抗拉强度为315.6 MPa,显微硬度为223 HB,冲击功为7.6 J/cm2,磨损60 min后磨损量为0.089 g,热疲劳寿命为985次;

c) 微观结果分析表明:合金元素的加入可以使铸铁内部珠光体组织片间距减小,同时可以细化石墨,形成细小的石墨团,部分合金元素可在基体中产生固溶强化作用。