钢渣微粉浆体材料的活性激发及其充填性能研究

郭兵兵

(山西省公路局 吕梁分局,山西 吕梁 033000)

0 引言

我国“富煤、贫油、少气”的能源结构决定了煤炭在一次能源结构中的重要位置。作为发展国民经济、促进社会进步的物质保障,煤炭在我国一次能源中的消耗占比高达70%[1]。其大规模开采遗留下的小范围采空区、大规模采空区、浅层采空区以及深层采空区等多种形式的采空区严重阻滞了我国公路与铁路等基础设施建设的发展。

目前处理采空区常用的方法有全部垮落法、缓慢下沉法、注浆充填法和煤柱支撑法[2]。其中注浆充填是采空区治理的重要方法,可有效提高节理、裂隙和层理等软弱结构的抗剪强度和裂隙带的整体固结程度,但注浆所用材料量庞大。采用传统的水泥基注浆材料不但浪费资源、提高充填成本,而且对环境也会造成严重污染,不符合“十四五”规划中关于发展“碳中和”与“碳达峰”的要求。因此开发一种高性能、低成本的工业固废注浆充填材料成为重中之重。

作为钢铁工业炼钢过程中产生的一种固体废弃物,钢渣排放量占粗钢产量的10%~20%[3]。截至2021年,我国钢渣堆存量已超过10亿t[4],但与西方国家相比,有超过70%的钢渣并未得到有效利用[4-5]。露天堆置的钢渣不仅侵占大量土地资源,还严重破坏周边的生态环境,不符合我国绿色工业的发展理念。因此如何提高钢渣的大宗利用变得尤为重要。而国家发展改革委等十部门最新发布的《关于“十四五”大宗固体废物综合利用的指导意见》中“扩大钢渣微粉作混凝土掺合料在建设工程等领域的利用”使钢渣在采空区充填领域的利用成为可能。

研究发现,钢渣与水泥的化学成分和矿物组成相似,具有潜在的胶凝活性和水硬性[6]。若能将其替代水泥制备充填材料不但可以解决堆存问题,同时还能降低充填成本,但其早期强度低、水化速度慢和凝结时间长的缺陷严重制约了它的利用。Zhang等[7]研究了钢渣微粉粒径对胶凝活性的影响,发现胶凝活性随粒径的减小,呈现先增大后减小的趋势,粉磨80 min的钢渣活性最高。张浩等[8-9]研究了H2SO4、CH3COOH、Na2SiO3、Na2SO4等酸、碱性激发剂对钢渣活性的影响,结果表明酸、碱性激发剂均对钢渣有良好的激发作用,但过多的酸性激发剂对钢渣活性的激发具有副作用。

单一的激发技术难以有效激发钢渣的胶凝活性,因此本文通过掺入矿渣粉对钢渣组分进行硅成分的增补,并采用自制复合激发剂与物理粉磨相结合的方法开展了一系列激活钢渣微粉的活性激发试验,同时利用扫描电子显微镜(Scanning Electron Microscope,SEM)、X射线衍射 (X-ray Diffraction,XRD)等技术研究了激活钢渣微粉水化后的微观特性和水化反应机理,此外还考察了激活钢渣微粉全固废复合浆体材料的工作性能。

1 试验

1.1 原材料

1.1.1 粉煤灰

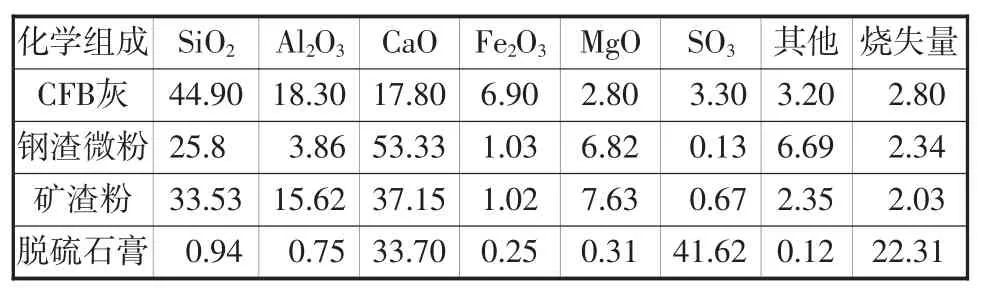

选用太原第一发电厂的CFB灰及炉渣,属Ⅱ级灰,磨细后比表面积不小于350 m2/kg,满足《用于水泥和混凝土中的粉煤灰》的要求,化学成分见表1。

表1 充填用原材料的主要化学组成(质量分数)

1.1.2 钢渣微粉

选用太原钢铁公司经除铁磨细后的转炉钢渣超细粉,比表面积为630 m2/kg,满足《用于水泥和混凝土中的钢渣粉》GB/T 20491—2006中对钢渣微粉比表面积不小于550 m2/kg的要求。其化学成分见表1,活性值为S60-70,碱度系数R值=2.42,为高碱度渣,无需再进行物理激发。

1.1.3 矿渣粉

选用粒化高炉矿渣粉,比表面积为600 m2/kg,活性值为S95。化学成分见表1,其细度和比表面积满足《用于水泥、砂浆和混凝土中的粒化高炉矿渣粉》的规范要求。

1.1.4 脱硫石膏

选用太原第一发电厂石膏的粉碎产品,呈米黄色,其纯度在89%左右,满足工业纯度标准,化学成分见表1。

检出限和样品的基体有关,不同的样品成分不同、含量不同,散射的背景强度也不同,因而检出限也不同。按照设定的测量时间和检出限计算公式(式2)[10],计算钼选矿流程原矿、尾矿、快速浮选尾矿样品中Mo、Cu、S等元素的检出限(LLD),结果见表4。

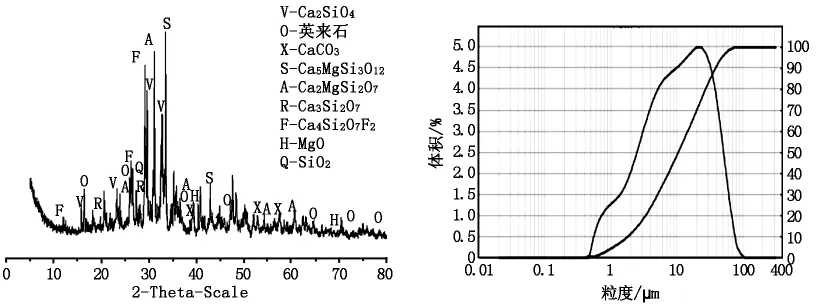

采用XRD和激光粒度分析仪对太钢钢渣微粉的矿物组成和粒度分布进行了测试,结果如图1所示。可以看到,钢渣微粉主要矿物有Ca5MgSi3O12、Ca2MgSi2O7、Ca2SiO4、英来石、Ca4Si2O7F2以及少量的CaCO3、Ca3Si2O7、MgO、SiO2等 , 其 中 Ca5MgSi3O12、Ca2MgSi2O7、Ca2SiO4、Ca4Si2O7F2和Ca3Si2O7经1 750 ℃高温形成,在冷却成渣的过程中被包裹在玻璃体中,胶凝活性低[10]。钢渣微粉的粒度主要分布在1~100μm的粒度范围内,与普通硅酸盐水泥的颗粒分布相差不大,符合填料的规范要求。

图1 太钢钢渣微粉的XRD谱图和粒径分布图

1.2 钢渣微粉的活性激发设计

参照大掺量钢渣微粉胶凝材料的制备工艺,将钢渣微粉、矿渣粉、石膏粉和复合材料(硅灰、NaAlO2、Na2SO4等)按照钢渣微粉∶矿渣粉∶脱硫石膏∶复合材料=70∶23∶2.5∶4.5的质量配比加入球磨机中研磨30 min,混合均匀后得到激活钢渣微粉材料[11]。激活钢渣微粉的制备过程如图2所示。

图2 激活钢渣微粉的制备过程

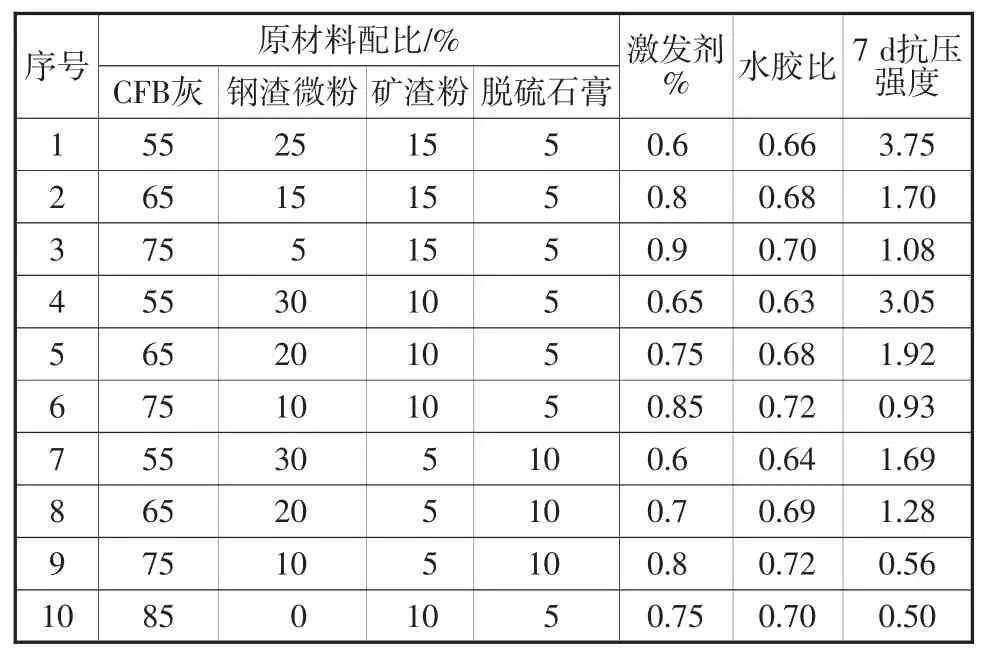

1.3 配合比设计

原材料的配比对全固废充填材料的抗压强度有很大影响。结合山西的工业固废分布,并针对吕梁地区采空区项目的实际情况和特点,最终确定了充填材料使用CFB灰+钢渣微粉+激活矿粉+脱硫石膏的配比,同时研究了不同钢渣微粉含量、CFB粉煤灰含量、矿渣粉含量、脱硫石膏含量、激发剂掺量和水胶比对充填材料无侧限单轴抗压性能的影响,试验方案如表2所示。

1.4 试验方法与表征

a)材料制备与养护。试件的制备和养护方法会对材料性能产生较大影响。Ⅰ激活钢渣微粉净浆和胶砂试件的制备:净浆和胶砂试件的制备分别按照《水泥净浆材料配合比设计与试验规程(征求意见稿)》和《水泥胶砂强度检验方法(ISO法)》进行。Ⅱ钢渣微粉全固废浆体试件的制备:按照表2中比例称取对应质量的CFB灰、钢渣微粉、矿渣粉和脱硫石膏,将其充分干拌,然后按照对应配合比下的激发剂掺量和水胶比加入相应的激发剂和自来水,湿拌均匀。将混合料放入100 mm×100 mm×100 mm的立方体试模中,经过振动成型及抹平后得到试件。将成型的试件放入温度为20℃、湿度为95%的标准养护条件下养护24 h,脱模后用保鲜膜隔绝外界空气,放入养护箱中,在25℃的阴暗“真空”环境中养护至测试龄期后进行无侧限单轴抗压强度测试。

表2 钢渣微粉复合全固废注浆材料配比(质量分数)

b)力学性能试验。全固废浆体材料在不同龄期的无侧限单轴抗压强度测试按照《水泥净浆材料配合比设计与试验规程(征求意见稿)》测定。在到达养护龄期后,利用微机控制电子万能试验机连续测定3个试块(一组)的抗压强度,取平均值作为该组的测试数据。当个别试块的抗压强度偏大或者偏小(15%)时,应将该数据剔除,其余数据的抗压强度平均值即为该组的单轴无侧限强度测试数据。

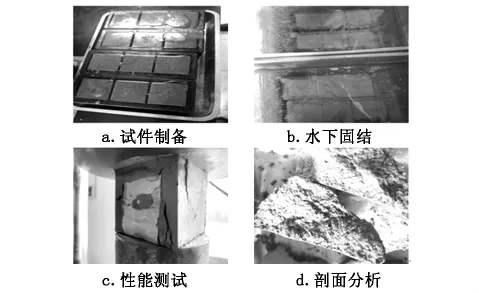

c)水下固化试验。材料的制备如Ⅱ钢渣微粉全固废浆体试件的制备所述。浆体入模后立即浸入水中放置,待达到养护龄期后脱模,测试其单轴无侧限抗压强度。

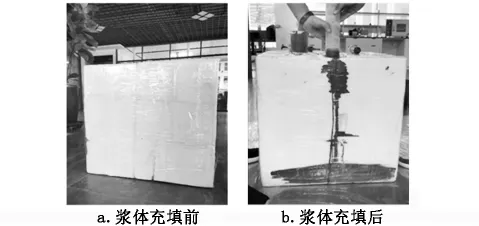

d)裂缝模拟试验。选用尺寸为600mm×600mm×600 mm的高密度EPS立方体模型,利用钢锯在塑料泡沫表面模拟岩石横、纵向裂缝(保证裂缝宽度不小于1 mm),然后用透明胶带沿着“裂缝”粘贴密封,便于观察。将制备好的钢渣微粉浆体用大容量压力注射器注入“采空区裂缝”中,直至注满溢浆为止。观察浆体在“采空区裂缝”中的流动度、黏度、充填程度及充满所需的时间。

e)X-射线粉末衍射(XRD)。使用德国布鲁克公司产型号为D8 ADVANCE的X射线衍射仪,Cu Kα射线为辐射源(λ=0.154 056 nm),工作电压为40 kV,电流为40 mA,以10°/min的速率进行扫描,样品的测试范围为5°~80°。

f)扫描电子显微镜(SEM)。使用JEOL Ltd(日本电子)产型号为JSM-IT500LV的扫描电子显微镜。最大分辨率为3.5 nm,加速电压为20 kV,可放大10~100 000倍,测试前对样品进行喷金处理。

2 结果与讨论

2.1 激活钢渣微粉的性能指标

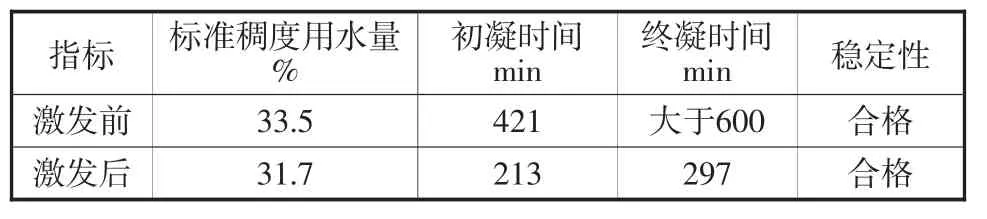

表3和表4分别为激活前后钢渣微粉的基本性能指标和力学性能指标。可以看到,激活后的钢渣微粉标准稠度用水量减少,初凝和终凝所需时间明显缩短,终凝时间合格。此外激活后的钢渣微粉活性提升,其净浆和胶砂强度明显提高,与激活前相比,激活后钢渣微粉的3 d和28 d标准胶砂抗压强度分别增长了9.2 MPa和23.5 MPa。

表3 激活前后钢渣微粉的基本性能指标

表4 激活前后钢渣微粉的力学性能指标

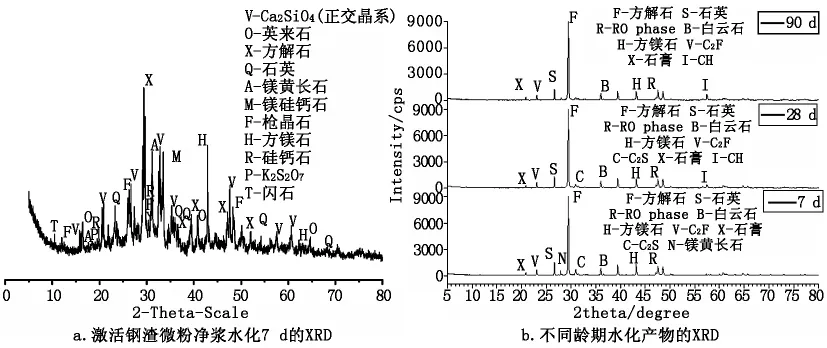

2.2 激活钢渣微粉及其水化产物的矿物组成分析

激活钢渣微粉净浆水化7 d及其水化产物在不同龄期的XRD如图3所示。从图3a中可以看到,激活钢渣微粉净浆水化7 d后生成了硅钙石和方解石等多种水化产物,其中方解石的衍射峰最强,镁黄长石和镁硅钙石的衍射峰较弱,这是因为二者水化未完全。此外发现影响钢渣安定性的方镁石等矿物的衍射峰值与图1中对应矿物峰值相比强度明显降低,这说明在中性复合激发剂作用下,部分安定性不良的游离氧化物成分(f-MgO、f-CaO)得到消解并生成具有胶凝活性的物质,使得钢渣微粉的早期水化速率得到提升。图3b为激活钢渣微粉水化产物在不同龄期的XRD谱图。可知随着水化龄期的增长,激活钢渣微粉中的方镁石、石膏等活性物质特征峰强度越来越弱,方解石、CH等水化产物特征峰强度越来越强。其中白云石、RO相和C2F特征峰强度随龄期变化很小,这说明它们是钢渣微粉中的惰性组分[12],不参与水化反应。

图3 激活钢渣微粉水化7 d及其水化产物在不同龄期的XRD谱图

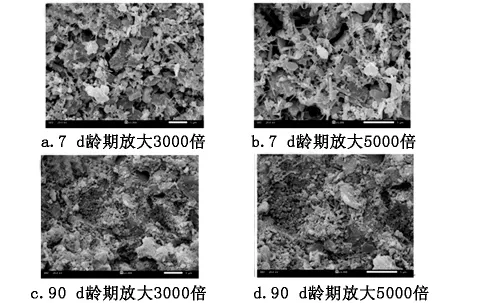

2.3 激活钢渣微粉浆体材料的致密度分析

激活钢渣微粉浆体材料的致密度如图4所示。可以看到,激活钢渣微粉浆体在龄期为7 d时,能明显看到大面积的孔洞和缝隙,结构疏松;龄期为28 d时,浆体的结构更加密实,大面积孔洞和缝隙明显减少;龄期为90 d时,激活钢渣微粉的浆体结构进一步得到密实且结晶度提高,结构变得紧密,这表明激活钢渣微粉浆体在化学反应作用下,生成的各种水化产物交织在一起形成了板体性良好的密实结构,浆体材料的致密度提高,其内部结构更加完整,最终使得材料的强度提高。

图4 激活钢渣微粉浆体材料的致密度分析

2.4 激活钢渣微粉浆体材料的微观结构分析

激活钢渣微粉浆体材料的微观形貌如图5所示。

图5 激活钢渣微粉浆体材料的微观形貌分析

可以看到,激活钢渣微粉浆体材料在龄期为7 d和90 d时均有絮状的C-S-H凝胶、针棒状的钙矾石(Aft)以及团簇状的水化硅酸钙凝胶生成[13]。其中,针棒状钙矾石生长在钢渣微粉小颗粒表面,而絮状的C-S-H凝胶和团簇状的水化硅酸钙凝胶则附着在大粒径颗粒表面,或与小粒径颗粒接触连接在一起。此外,龄期为90 d时生成的水化产物数量更多,水化产物结构发育状态饱满,棒状的钙矾石和团簇状的水化硅酸钙凝胶相互之间搭接更加紧密,且形成网状结构将难以水化的RO相包裹,材料的结构更加致密,这与表4中激活后钢渣微粉材料的强度提升相对应。

2.5 钢渣微粉全固废浆体材料的试验结果分析

表5为钢渣微粉复合全固废浆体材料的力学性能。可以看到,按照第1~8组配比制成的浆体材料的抗压强度均满足采空区对路基区域结石体的强度要求(大于等于0.6 MPa)。其中钢渣微粉占比在20%左右、CFB粉煤灰在55%~65%时浆体材料的抗压强度值比较稳定。材料的性能指标还可根据实际情况进行调整:根据激活矿粉掺量(5%~10%)的变化调节浆体材料的抗压强度性能;通过脱硫石膏的掺量变化调节浆体材料的水硬和缓凝性能;浆液的黏度通过控制钢渣微粉的掺量调节。

表5 钢渣微粉复合全固废注浆材料力学性能(抗压强度)

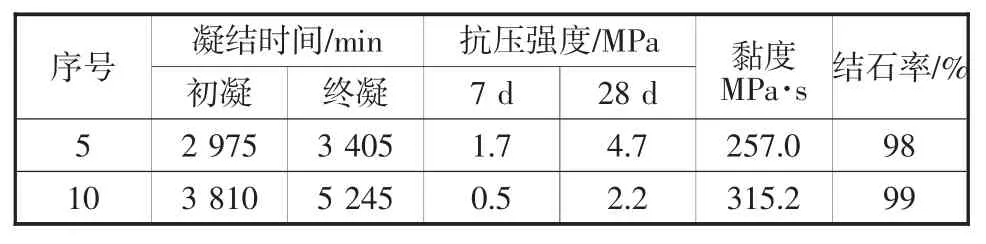

根据施工段原材料的现存情况选取典型的第5组和第10组配合比委托第三方(山西省交通建设工程质量检测中心(有限公司))进行检验,检测结果见表6。可以看到,所选的典型配合比组成的钢渣微粉全固废浆体材料的各项指标均满足规范要求。且随着钢渣微粉含量的增加,浆体黏度减小,流动性增加,同时浆体的稳定性和强度也得到了进一步提升。此外,浆体的初凝时间在48 h和72 h之间,即浆体按计划渗入到预定的影响半径内,提高了充填效率。

表6 典型配合比的钢渣微粉复合全固废注浆材料性能测试

2.6 钢渣微粉复合浆体材料的裂缝模拟试验分析

采用尺寸为600 mm×600 mm×600 mm的EPS泡沫模型及按第5组配制的钢渣微粉全固废复合浆液对浆液在其内裂缝的扩散规律进行研究分析,得到如图6所示的钢渣微粉复合浆体材料的裂缝模拟试验分析。可以看到,注入浆液沿着裂缝注入到EPS模型空隙中,验证了钢渣微粉全固废浆液在低压状态下具有良好的流动性能和适宜的黏度,这与表6中第5组的黏度性能测试是相对应的。

图6 钢渣微粉复合浆体材料的裂缝模拟试验分析

2.7 钢渣微粉复合浆体材料的水下固结试验分析

为尽量接近工程实际工况,对采空区大多有水情况进行钢渣微粉复合浆体材料水下固结模拟试验分析,如图7所示。按照CFB粉煤灰∶钢渣微粉∶矿渣粉∶脱硫石膏=65∶20∶10∶5的配合比制浆入模后立即浸入水中,放置7 d后脱模进行强度测试。分析发现在水下固结后的试块7 d无侧限单轴抗压强度为0.6 MPa,达到路基区域的强度要求,在满足工程要求的同时还缩短了工期。此外,对试块进行剖面分析发现试块剖面上具有细密空洞,这可能是因为试块还处在水化过程中,随着养护龄期的增长,细密空洞会逐渐消失,强度进一步提高。反映出钢渣微粉浆体材料的水化是通过自身完成反应的,适应于地下缺氧、缺二氧化碳的环境。

图7 钢渣微粉复合浆体材料的水下固结模拟试验分析

3 结论

本文采用微观表征与宏观试验相结合的方法对钢渣微粉浆体材料的活性激发及其充填性能进行了研究,通过裂缝试验和水下固结试验模拟了钢渣微粉复合浆体材料在实际工况中的工作性能。主要结论如下:

a)激活后的钢渣微粉标准稠度用水量减少,初凝和终凝所需时间明显缩短,安定性合格,水化过程中生成了硅钙石和方解石等多种水化产物,且随着水化时间的增长,絮状的C-S-H凝胶、针棒状的钙矾石(Aft)以及团簇状的水化硅酸钙凝胶数量不断增加,材料致密度和强度大幅度提升,其3 d和28 d的标准胶砂抗压强度较激活前分别增长了9.2 MPa和23.5 MPa。

b)钢渣微粉占比在20%左右、CFB粉煤灰在55%~65%时,全固废浆体复合材料的抗压强度值比较稳定。结合实际情况,最终确定浆体复合材料的原材料配比为CFB粉煤灰∶钢渣微粉∶矿渣粉∶脱硫石膏=65∶20∶10∶5,其裂缝模拟充填试验和水化固结模拟试验结果说明,浆体复合材料的各项性能满足采空区域的充填要求。