7A85-T7452铝合金锻件高温力学性能与组织特征

臧金鑫,陈高红,冯朝辉

(1.中国航发北京航空材料研究院,北京 100095;2.北京市先进铝合金材料及应用工程技术研究中心,北京 100095)

在航空工业领域,轻量化一直是飞机设计者和材料研究人员不懈努力的方向。采用整体结构和材料性能的整体提升是有效的减重手段。为了满足不断发展的设计要求,飞机机体中大规格的典型零部件,如机翼梁、机身框、大型支架和重要对接接头等零件需求显著的减重效果[1-2]。铝合金锻件正是其重要的一种半成品形式。我国自主研发的与美国7085铝合金性能相当的新型高强韧7A85铝合金是国内目前淬透性能最好的铝合金之一,是新一代国产飞机用超大规格铝合金锻件的首选材料。7A85-T7452铝合金锻件的淬透深度达到305 mm,强度较7050铝合金提高6%左右,断裂韧度提高15%以上,并且纵、横、高三向性能差异较小[1],非常适用于制造大截面整体框结构件,可较好地满足新一代先进飞机的减重和低成本要求。我国大飞机为实现结构减重、长寿命、高可靠性设计指标,在机翼前后梁框、翼身对接接头和平尾对接肋等最关键的机身主承力结构选用厚度120 mm~300 mm大规格7A85-T7452高强铝合金锻件[3]。

7A85铝合金是国产新型高强铝合金,目前国内对该合金的研究工作主要集中在高温流变行为和热处理工艺对其组织变化及室温力学性能、腐蚀性能的影响[4-6]。Liu等[7]对7A85铝合金的单轴压缩流变行为和组织演变研究结果表明,在高于410 ℃变形时再结晶对应变速率的敏感性比对温度的敏感性高,并且随着应变速率的降低或变形温度的升高,主要的动态软化机制由动态回复逐渐转变为连续动态再结晶。姚晓红等[8]研究了时效制度对7A85铝合金室温力学性能与晶间腐蚀性能的影响,结果表明在110 ℃~140 ℃时效温度范围内,合金的抗晶间腐蚀性能随时效温度的增加而提高,并且在120 ℃时效30 h后合金的室温力学性能和抗晶间腐蚀性能最佳。Wang等[9]研究了回归热处理对7085铝合金微观组织和腐蚀行为的影响,结果表明合金经120 ℃24 h+160 ℃1.5 h+120 ℃24 h回归热处理后可获得最佳的综合力学性能,并且其硬度的增加是来源于弥散分布在基体中的棒状η′相,其耐腐蚀性能的提高是来源于在晶界处不连续分布的η(MgZn2)相和窄的无沉淀析出带。但是,至今有关7A85铝合金高温力学性能与组织演变特征的研究还未见报道。此外,在飞机服役过程中7A85铝合金锻件可能暴露于高温环境下,进而对其结构件的可靠性产生影响。因此现代飞机设计标准中要求7A85铝合金具有可靠的高温力学性能。

基于此,本试验采用拉伸试验机、SEM及TEM对国产7A85铝合金自由锻件的室温、高温力学性能及其组织特征进行了研究,分析了拉伸温度对合金力学性能和组织的影响,阐述了合金的断裂机制,以期为材料的研制和应用提供参考依据。

1 试 验

1.1 试验材料

试验材料为西南铝业公司提供的7A85-T7452铝合金自由锻件,尺寸为220 mm×900 mm×5 000 mm,化学成分如表1。该合金锻件的热处理制度为固溶温度465 ℃~477 ℃,保温时间10 h;一级时效温度为110 ℃~130 ℃,时间3 h~8 h;二级时效温度160 ℃~175 ℃,时间6 h~15 h。

表1 7A85铝合金锻件的化学成分(质量分数/%)

1.2 试验方法

在自由锻件的中心位置沿纵向取样,机械加工成原始直径为10 mm、原始标距为50 mm的圆棒状标准拉伸试样,具体尺寸如图1所示。在美国INSTRON 4507型电子万能试验机上,按HB 5143-96《金属室温拉伸试验方法》在室温环境下进行拉伸试验,按HB 5195《金属高温拉伸试验方法》分别在100 ℃、125 ℃、150 ℃和175 ℃进行拉伸试验。每种条件取5个平行试样,取不少于3个有效数据的平均值作为最后的拉伸力学性能测试结果。

图1 拉伸试样尺寸图

用JSM-7610FPlus/JEOL型扫描电子显微镜(SEM)观察拉伸断口形貌。在拉伸后的残样标距内用线切割取0.5 mm的薄片,用400#、800#和1500#砂纸将试样水磨至50 μm厚,冲成直径3 mm的圆片,再用MTP-1A型双喷电解减薄仪将圆片减薄至出现微小孔洞。电解液为30%HNO3+70%CH3OH的混合溶液,电流为50 mA~60 mA,电压为10 V~14 V,温度为25 ℃。最后用JEM-2010/JEOL型高分辨透射电子显微镜(TEM)观察微观组织。

2 试验结果与讨论

2.1 7A85-T7452铝合金锻件拉伸前显微组织

7A85-T7452铝合金锻件试样在拉伸前沿<110>Al晶带轴方向拍摄的析出相TEM照片如图2示。从明场像图2a、2b可以看出,晶内主要分布着许多细小弥散的和部分粗化的短棒状颗粒,而晶界断续地分布着比晶内析出相更粗大的颗粒。通过图2c的选区电子衍射(SAED)花样以及图2d、2e中析出相的高分辨TEM(HRTEM)照片和快速傅立叶变换(FFT)花样可以证明,合金中主要含η′、η和Al3Zr相,这也是过时效态7×××系铝合金中的典型析出相[10-11]。η′和η粒子(aη′=0.496 nm,cη′=1.402 nm;aη=0.521 nm,cη=0.860 nm)是通过α(过饱和固溶体,SSS)→共格GP区→半共格亚稳η′→非共格稳态η的析出顺序转变而来,而具有LI2型立方晶体结构的Al3Zr粒子(aAl3Zr=0.405 nm)是在均匀化过程中析出的稳定弥散相[5,9]。7×××系铝合金虽然在T6峰时效后具有较高的强度,但是其耐腐蚀性能差,尤其是在短横向容易发生应力腐蚀开裂[1]。因此,国产7A85铝合金锻件采用T7452双级时效工艺,使过时效合金的晶间析出相呈不连续分布状态,让合金既有较高的强度又有较好的耐腐蚀性能。

图2 7A85-T7452锻件试样拉伸前TEM照片

2.2 7A85-T7452铝合金锻件不同温度下拉伸性能

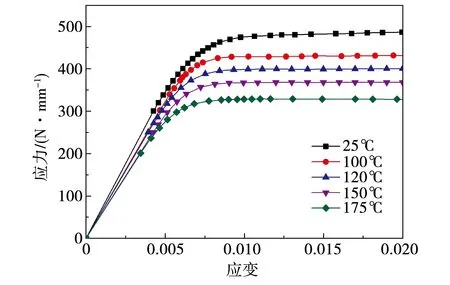

合金拉伸应力-应变曲线如图3所示。不同温度下的拉伸力学性能如表2所示。从图3可以看出,在拉伸时应力先随应变的增加而急剧升高,然后缓慢增加,最后维持基本不变。这是因为变形初期位错密度显著增加,合金产生加工硬化效应,然后合金发生屈服现象,最后合金的加工硬化和动态软化效应达到动态平衡。合金的拉伸曲线在加工硬化阶段的斜率随拉伸温度的增加而逐渐降低,即合金的加工硬化率随拉伸温度的增加而逐渐减小。此外,该图还可以反映出合金强度在室温拉伸时最高,然后随着拉伸温度的升高而逐渐降低。

图3 7A85-T7452锻件在不同温度下拉伸的应力-应变曲线

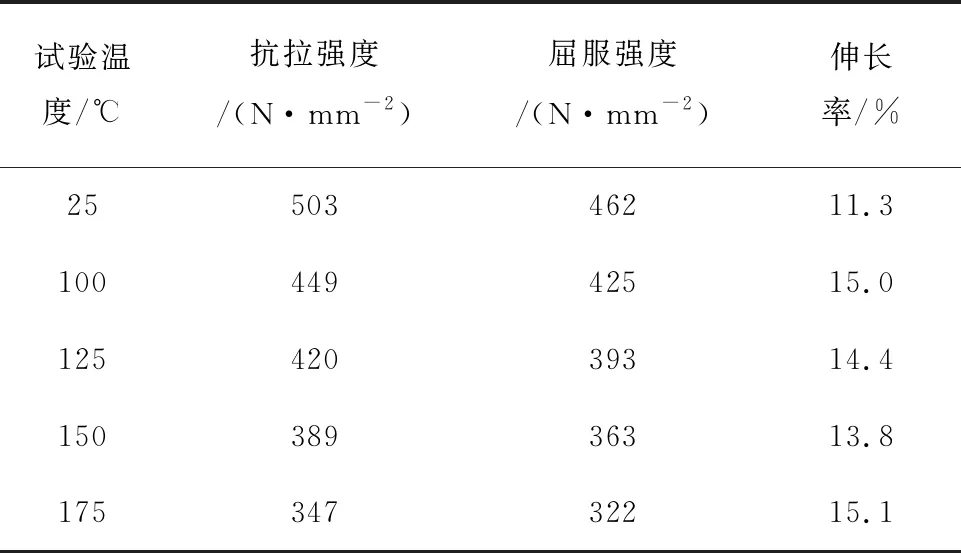

从表2可以看出,在100 ℃~150 ℃高温拉伸时,合金的抗拉强度和屈服强度先由室温时的503 N/mm2和462 N/mm2缓慢降低,当拉伸温度升高至175 ℃时,合金的抗拉强度和屈服强度快速降低至347 N/mm2和322 N/mm2。合金在高温拉伸时的断后伸长率均比室温拉伸时的高。此外,合金在高温拉伸时的屈强比(屈服强度/抗拉强度)均高于室温拉伸时的,表明随着温度升高,加工硬化率逐渐降低。这与合金的拉伸应力-应变曲线相吻合。

表2 7A85-T7452锻件在不同温度下的力学性能

2.3 不同温度下拉伸断口形貌

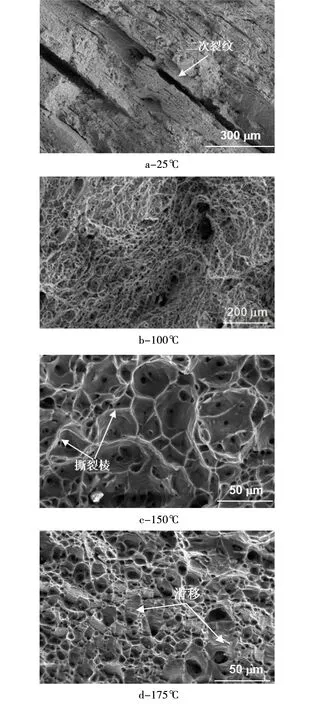

7A85-T7452合金锻件在室温和高温条件下拉伸断口形貌如图4所示。

图4 7A85-T7452锻件在不同温度拉伸后断口的SEM照片

由图4可以看出,室温拉伸断口明显不同于其高温拉伸断口:室温拉伸断口主要是层片状沿晶断裂面特征,而高温拉伸断口主要呈高数量密度穿晶韧窝特征。这些断口特征证明合金在高温拉伸时的韧性优于室温拉伸,与拉伸性能数据相吻合。图4a中可见明显的沿晶二次裂纹,这主要是由晶界粗大杂质相造成的。当试样受到拉伸载荷作用时,晶界粗大杂质相处容易产生应力集中,导致裂纹萌生,使裂纹沿着晶界扩展直至试样发生断裂。当拉伸温度提高到100℃~125℃时,断口主要呈小部分沿晶断裂面+大部分韧窝特征,如图4b所示。当拉伸温度进一步提高到150℃~175 ℃时,拉伸断口基本由均匀分布的韧窝组成,很多韧窝中的第二相颗粒脱落,韧窝周围的白亮色撕裂棱清晰可见,如图4c。此外,从175 ℃的拉伸断口图4d中,还可以观察到韧窝周围出现明显的滑移痕迹。

2.4 不同温度下高温拉伸析出相特征

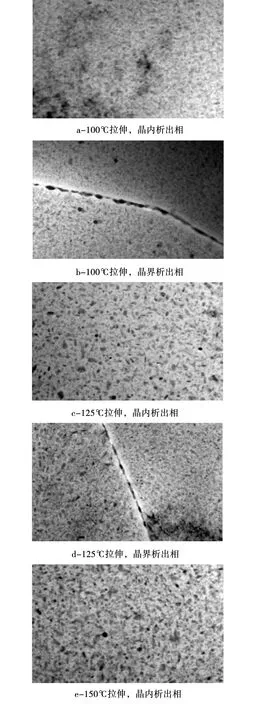

在高温拉伸时合金的晶内及晶界析出相变化特征如图5所示。

从图5可以发现,相比于拉伸前试样中的析出相特征(图2),在高温拉伸时合金中第二相的变化特征主要分为两个阶段。第一阶段是在拉伸温度为100 ℃~150 ℃时(图5a~f),合金晶内及晶界再次析出许多细小颗粒,这些小尺寸析出相把原本断续分布的晶界析出相连接起来,使其呈连续分布状态。此外,还可以观察到晶内析出相较拉伸前有轻微的粗化现象。第二阶段是当拉伸温度为175℃时(图5g和h),合金晶内与晶界析出相发生显著粗化,晶界析出相呈明显的不连续分布。另外,在晶界析出相照片中还可以观察到无沉淀析出区。

图5 7A85-T7452锻件高温拉伸后析出相的TEM照片

据文献记载[12],Al-Zn-Mg-Cu系高强铝合金在较低温度(20 ℃~100 ℃)时效主要析出GP区;在较高温度(120 ℃~150 ℃)时效先析出GP区,然后转化为η′相;在更高时效温度(大于160 ℃)时,各种析出相先后析出,充分时效后η′亚稳相转化为η平衡相,并发生粗化。7A85-T7452铝合金在经过第二级高温度时效后,合金析出相部分回溶,析出相发生粗化。当7A85-T7452铝合金在100 ℃~150 ℃拉伸时,合金中回溶的析出相将再次析出,因此对应的TEM照片显示有细小颗粒析出,并且析出相密度增加。Wang等[9]对7085铝合金进行回归温度为160 ℃~200 ℃的回归热处理后,也发现了析出相在较高温度保温时回溶,然后在较低温度保温时再次析出的现象。当7A85-T7452铝合金在175 ℃拉伸时,相当于增加合金第二级高温度时效的时间,因此对应的TEM照片显示晶内及晶界部分析出相回溶,析出相数量密度减小而尺寸增大。

2.5 高温拉伸温度与组织变化对力学性能和断裂行为的影响

高温拉伸温度和组织变化对7A85-T7452铝合金锻件的力学性能与断裂行为具有重要影响。本试验研究中,合金强度主要受位错的热激活运动和析出相对位错的钉扎作用影响[13]。当合金在室温环境下拉伸时,位错的热激活作用很小,其滑移和攀移等运动很难进行,同时,析出相的钉扎作用也阻碍位错运动。因此,室温下合金的强度较高。当合金被加热到100 ℃~150 ℃进行拉伸时,原子、空位和位错受到热激活的作用,位错在外加载荷的作用下易于开动。因此,与室温拉伸时相比,合金表现出强度降低,而伸长率升高的规律。此外,合金在100 ℃~150 ℃拉伸时表现出强度降低较缓慢并且伸长率不是单调增加的现象,这是因为合金在该温度范围内还析出细小颗粒,增强了析出相对位错的钉扎作用,阻碍位错运动。当拉伸温度升高至175 ℃时,合金基体强度大幅度降低,位错的热激活作用显著,同时,合金的过时效效应增强,位错由切过方式逐渐转变为绕过方式与析出相发生相互作用[14]。此时,合金屈服强度(RP0.2)的增强效果可以表示为[15]:

ΔRP0.2=c2f1/2r-1

式中:

c2—常数;

f—析出相的体积分数;

r—析出相的半径(等效为球状颗粒)。

在该温度拉伸时,析出相的体积分数基本不变,而析出相尺寸显著增大,故合金屈服强度快速下降并且伸长率增加。

拉伸温度及组织变化对7A85-T7452铝合金的断裂行为也有显著影响。在拉伸前,受锻造变形作用,合金的许多晶粒呈扁平状,晶界沿纵向分布并且局部区域可见粗大杂质相,晶内含细小析出相。室温拉伸时,合金基体强度较高,晶内和晶界强度存在显著差异,位错经过增殖和扩散后大部分在晶界处和晶内析出相处塞积,导致应力集中并使裂纹萌生[16]。这些微小裂纹经过扩展和连接后形成主裂纹和二次裂纹。因此,室温拉伸断口呈明显的层片状沿晶断裂面特征,并且在局部区域存在尺寸较小的等轴韧窝。当拉伸温度升高为100 ℃~125 ℃时,合金基体强度降低,细小析出相颗粒增多,大部分裂纹在析出相与基体的界面处萌生[17],然后经过扩展和汇聚后形成网状的穿晶韧窝特征。当拉伸温度进一步升高至150 ℃~175 ℃时,合金基体的软化效应显著,韧窝内许多颗粒脱落,形成微小孔洞,尤其是在175 ℃拉伸时,由于温度较高,韧窝周围还具有明显的滑移变形特征。

3 结 论

1)随着拉伸温度的升高,7A85-T7452铝合金锻件的抗拉强度和屈服强度缓慢降低。合金高温拉伸的伸长率和屈强比高于室温拉伸的,加工硬化率随着拉伸温度的升高而降低。

2)7A85-T7452铝合金锻件的室温拉伸断口主要呈沿晶层片状特征,其高温拉伸断口主要为高密度穿晶韧窝特征。随着高温拉伸温度的增加,韧窝分布更均匀,韧窝内析出相颗粒逐渐脱落,尤其是在175 ℃拉伸时,韧窝周围存在明显的滑移变形痕迹。

3)7A85-T7452铝合金锻件的第二相主要有η′、η和Al3Zr。在拉伸前,晶内析出相有轻微粗化现象,晶界η相粗化并呈断续分布。当拉伸温度为100 ℃~150 ℃时,晶内再次析出细小颗粒,析出相数量密度增加,晶界析出相由断续分布转变为连续分布;当拉伸温度进一步升高至175℃时,晶内及晶界析出相快速粗化,晶界η相保持不连续分布特征并且尺寸比拉伸前更大。