某汽车后备厢内板成形问题优化

文/何磊,苏然,沈镭,姜光明,徐洪海·北京奔驰汽车有限公司

某汽车后备厢内板生产过程中对温度和板料性能波动非常敏感,生产中经常出现滑移起皱和开裂交替发生情况,为了解决此问题,将生产表现和CAE 分析相结合,从工艺参数、模具、设备、板料全方面系统地进行分析优化,从而提高此零件的生产表现。

背门内板是典型的车身内覆盖件之一,该零件曲面形状复杂,一般为空间三维曲面,且外形尺寸大,具有许多凸台和凹槽,在冲压过程中容易出现开裂和起皱现象。某车型后备厢内板在生产中,经常出现滑移起皱和开裂交替发生情况,如图1 所示。每批次都要调整气垫力、涂油等工艺参数。影响了生产效率,同时也产生了较多返修和报废,解决此问题非常迫切。

图1 零件缺陷

基本信息

工艺方案

此零件共分为5 序模具,具体方案内容为:OP10 拉延;OP20 切边侧切边冲孔;OP30 侧切边冲孔侧冲孔;OP40 整形;OP50 冲孔侧冲孔。OP10 拉延造型如图2 所示。

图2 拉延造型

板料形状及板料信息

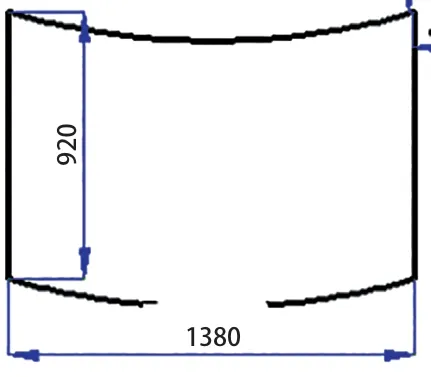

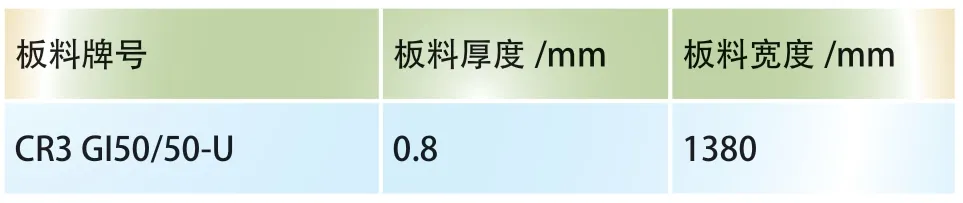

板料形状为弧形料,如图3 所示。某车型后备厢内板板料信息和性能见表1 和表2。

图3 板料形状

表1 内板板料信息

表2 板料性能表

问题分析

模具成形裕度低

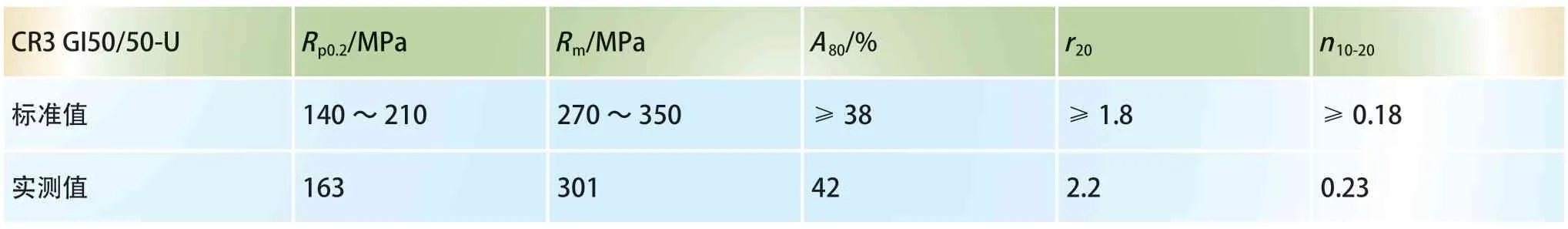

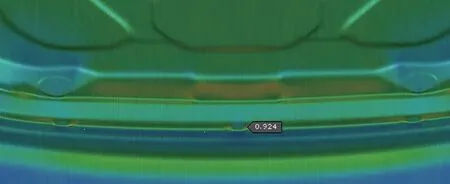

从此零件的CAE 分析结果来看,其减薄率为25.9%,如图4 所示,MAX failure 为0.9,如图5 所示,可以看出此处开裂风险很大,此零件在设计阶段模具裕度就不足。

图4 减薄率

图5 MAX failure

经生产验证,此模具从滑移起皱到零件开裂,模具裕度范围为12mm,如图6 所示。

图6 模具裕度范围

模具对温度比较敏感

生产初期由于模具温度低,滑移线较大,生产中后期由于板料和模具发生摩擦,导致模具温度持续升高,根据热胀冷缩原理,凹模和压边圈工作面之间的间隙会变小,从而增大了此件拉延走料时的阻力,走料变少,零件容易发生开裂情况。从刚开始生产到生产1000 件左右滑移线位置变化9mm左右,如图7 所示。

图7 生产过程中滑移线变化

模具对板料性能波动比较敏感

模具对板料性能波动比较敏感,生产过程中,换不同卷料后滑移线位置也有6mm 左右变化量,如图8所示。

图8 不同卷料滑移线变化

解决方案

涂油调整

通过增大涂油可增大板料润滑性,改善零件开裂情况。经生产验证,最终将上表面涂油由0.5g/m2改为1.0g/m2,涂油更改前后对比如图9和图10所示。

图9 涂油更改前

图10 涂油更改后

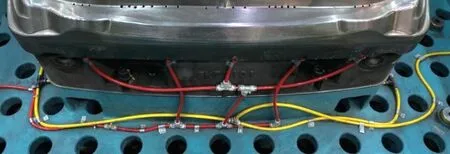

增加吹气装置

利用设备提供的压缩空气对模具进行吹气降温,增加的吹气装置如图11 所示。通过吹气降温尽可能减少生产过程中模具温度变化量,使模具温度尽可能保持稳定。

图11 增加吹气装置

监控板料性能

对每批次卷料进行检测监控,如图12 所示,发现板料性能出现较大波动时及时预警,并提前制定相关方案,减少线上停机和零件返修及报废量。

图12 板料性能监控

使用拉伸垫分段编辑功能

利用AutoForm 对零件进行拉延成形分析发现,滑移线产生时机为到底前55mm,如图13 所示,开裂发生时机为到底前10mm 左右。

图13 CAE 分析滑移线产生时机

根据分析结果,在滑移产生前先使用小的压边力,使板料多流入,储存一些板料,当滑移线开始产生时,使用较大的气垫力,控制滑移,压机拉伸垫分段设置如图14 所示,拉伸垫压力曲线如图15 所示。

图14 压机拉伸垫分段设置

图15 拉伸垫压力曲线

项目创新与效益

项目创新

此项目不仅仅只是针对于模具进行优化,而是从工艺参数、模具、设备、板料全方面系统地进行分析优化。

⑴工艺参数:调整涂油参数。

⑵模具:抛光模具圆角,减小表面粗糙度值,增加吹气装置,控制温度变化。

⑶设备:首次开发使用拉伸垫分段编辑功能。

⑷板料:对板料性能进行监控,制定相应处理措施。

经济效益

⑴每批次可减少停机时间约15min,全年生产约56 批次,因此全年可减少停机约14h,可减少停机费用约50 万元。

⑵每批次可减少返修30 件,全年可减少返修1680 件,每个件返修时间约5min,可减少返修工时约140h。

结束语

目前经过长时间、多批次、大产量的验证,此件生产稳定,此项目的实施使我们对类似零件成形问题有了更加深刻的认识;同时压机拉伸垫分段编辑功能也是首次使用,此次使用也为分段编辑功能的应用积累了丰富的经验。