利用井口电动针阀优化串接井的生产制度探究

杨皓森,熊宏斌,安小兵,靳庆祥

(中国石油长庆油田分公司第一采气厂,陕西靖边 718500)

1 基本概况

1.1 串接井的类型

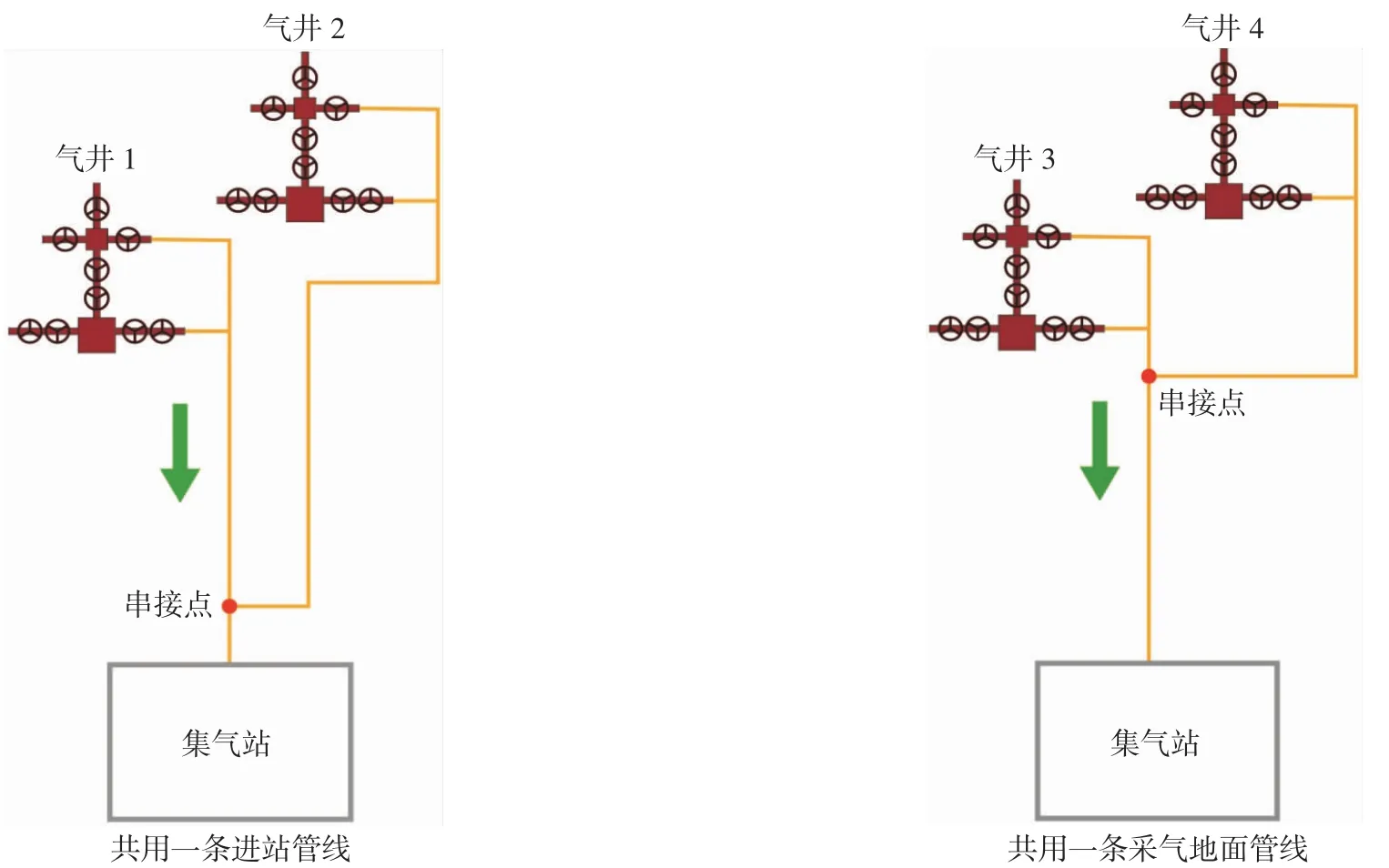

串接井按照串接方式分类可分为:共用一条进站管线、共用一条采气地面管线的串接井。共用一条进站管线的串接井是指,串接井组的各单井分别采用各自单独的采气地面管线,只在距离集气站较近的位置串接。共用一条采气地面管线的串接井是指,将距离不远的各单井串接到一起,串接点距离集气站较远,串接井组共用一条采气地面管线输送至集气站(见图1)。由于共用一条进站管线的串接井的实际生产状态与普通单井无太大区别,故不在本文的研究范围内。

图1 串接井类型示意图

1.2 串接井的生产制度[1-4]

1.2.1 间歇开关 随着气井的生产,地层能量将逐渐降低,当产气不足时可使用间歇关井的生产制度,待一段时间压力恢复后再开井生产。针对油、套压差在一段时间内变化不明显,但日产气量在逐渐下降的气井,可采取关井恢复压力措施,经过一段时间的恢复压力,油压和套压逐渐持平,地层能量得到充分恢复,再开井生产,气量较之前会有适量增加。

1.2.2 等压力生产 压力近似的两口串接井可以同时开井生产,增加日产气量。如果有一组串接井的油压、套压压力近似,则满足同时开井生产的条件,两口串接井的气流汇聚到串接点,在地面管线中形成一股气流,以相同的压力输送至集气站,同时开井生产时不易产生井间的气流倒灌。

1.3 存在问题

1.3.1 采气地面管线积液 引起串接井的采气地面管线积液的原因包括:

(1)地形原因。井场地处黄土丘陵地带,地貌复杂多样,平均高差200~300 m。受地形影响,输气管线起伏较大,在沿程管线低洼处的下游一侧容易出现积液。

(2)压力原因。随着气井产能下降,气井压力下降,天然气实际流速小于携液流速,水无法正常排出。同时,开井生产的串接井压力不同,相互干扰,加剧了管线积液现象。冬季生产中,无法准确控制串接井井组中每口气井的实际甲醇注入量,注醇不足的井容易出现管线冻堵。

1.3.2 井间干扰影响大 在串接井中,油压高且生产能力强的井会对油压低的井产生干扰,串接井间压差较大时,会发生气流倒灌,使井组气量下降。

1.3.3 解堵效率较低 串接井的地理位置偏远,井堵时需要对整个串接井组进行关井泄压解堵,同时由于该类气井较为偏远,解堵效率较低。

2 电动针阀工作原理

受限于采气管线易积液、井间压力干扰、解堵效率低等客观问题,采用ACJK-2 井口电动针阀控制装置可实现气井全压力范围内的远程开关井,实现取代人工开关井操作,该工艺具有适用范围广、操作智能、安装简便、设备可靠性高等特点,可有效提高串接气井生产效率,降低员工劳动强度。

其基本原理是针对原有的井口针阀进行改造,在针阀的上端加装一个执行机构及控制系统,由前端的小齿轮带动大齿轮,实现对针阀的远程操作。通过井口油压、套压、地面管线压力等监测点的数据采集,利用4G 模块传输至终端控制界面,从而实现气井生产动态的实时监控,经过人工或机器分析后,下发指令至前端的智能控制器,实现针阀的生产制度。

3 生产制度探究

目前常见的针阀生产制度为定时、定压、混合等,串接井组的生产方式也可分为单井轮换开井、多井配合开井等生产制度。通过在实验井组分别进行以下试验,评价各种生产方式的优劣。

3.1 单井定时开关

开展串接井的同时开井试验前,先要确定3 口井的产气能力和生产状态。远程控制电动针阀,将A、B、C 井分别单独开井生产3 d,观测每口井单独生产的状态[5,6]。

产气量以当周的配产为准,当单口井气量超产时,远程控制减小电动针阀开度;当出现气量减小时,增大电动针阀开度;当出现严重气量不足时,则关闭针阀恢复压力(见表1)。

表1 单口井定时开关试验信息表

经过测试和对比之前3 口井的生产数据可知:井A 产量较高,油套压差在2.5 MPa 左右,气量较稳定。井B 产量较低,油套压差在6.3 MPa 左右,气量不稳定。井C 产量较低,油套压差在4.4 MPa 左右,气量不稳定。

3.2 多井组合开关

3.2.1 定压开关生产 井A、B、C 均是通过油管生产,3 口井的产气能力不同,井A 的气量最大,井B 次之,井C 的气量最小。根据“单井定时开关”中的结论,若要保持良好的产气效果应将A 井定为常开井,B、C 井采用间歇开关,配合A 井生产。多井共同生产时,井B、C的油压应大于等于井A 的油压,否则气量大的井A 会将天然气倒灌至井B、C,降低总产气量。

进入电动针阀的网络控制平台,将井A、B、C 设置为定压生产制度。其中井A 是常开井,井B、C 是间歇开关井。当井B 下游压力小于7 MPa 时自动关井,当油压恢复至12 MPa 时自动开井;当井C 下游压力小于6 MPa 时自动关井,当油压恢复至9.8 MPa 时自动开井。

井A、B、C3 d 中的定压生产油套压曲线(见图2~图4)。其中可见井C 的油套压曲线具有较明显的周期性,开关较频繁,这是连续的定压生产状态。井B 的油套压曲线中,经过两个周期的定压生产后,在22:00由“定压”模式更改为普通“开度”模式,可见气井依然可以维持在关井压力值生产一段时间,之后在0:00 改回“定压”模式继续生产[7]。

图2 井A 油套压曲线

图3 井B 油套压曲线

图4 井C 油套压曲线

故定压生产制度存在的问题是,第一,当气井油压衰退至关井压力后会立刻关井,但其实气井依然可以生产一段时间。第二,对于油压恢复较快的井,开关次数过于频繁不利电动针阀的使用寿命。

3.2.2 定时开关生产 进入电动针阀的网络控制平台,将井A、B、C 设置为定时生产制度。其中A 井是常开井,B 井、C 井是间歇开关井。

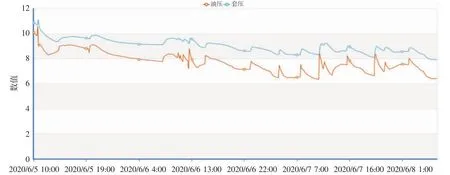

井B 设置为开3 h,关6 h。定时开关生产制度存在的问题是,随着气井的生产气量逐渐降低,以相同时间关井恢复压力的效果会变差,单位时间关井恢复压力值减小(见图5)。故对于压力恢复较慢的井(如B 井)不适合长期采用定时开关制度。

图5 井B 油套压曲线

3.2.3 定压、定时混合模式生产 结合3.2.1、3.2.2 中的试验经验,采用定压、定时混合模式进行生产[8]。其中将井A 设为常开井。

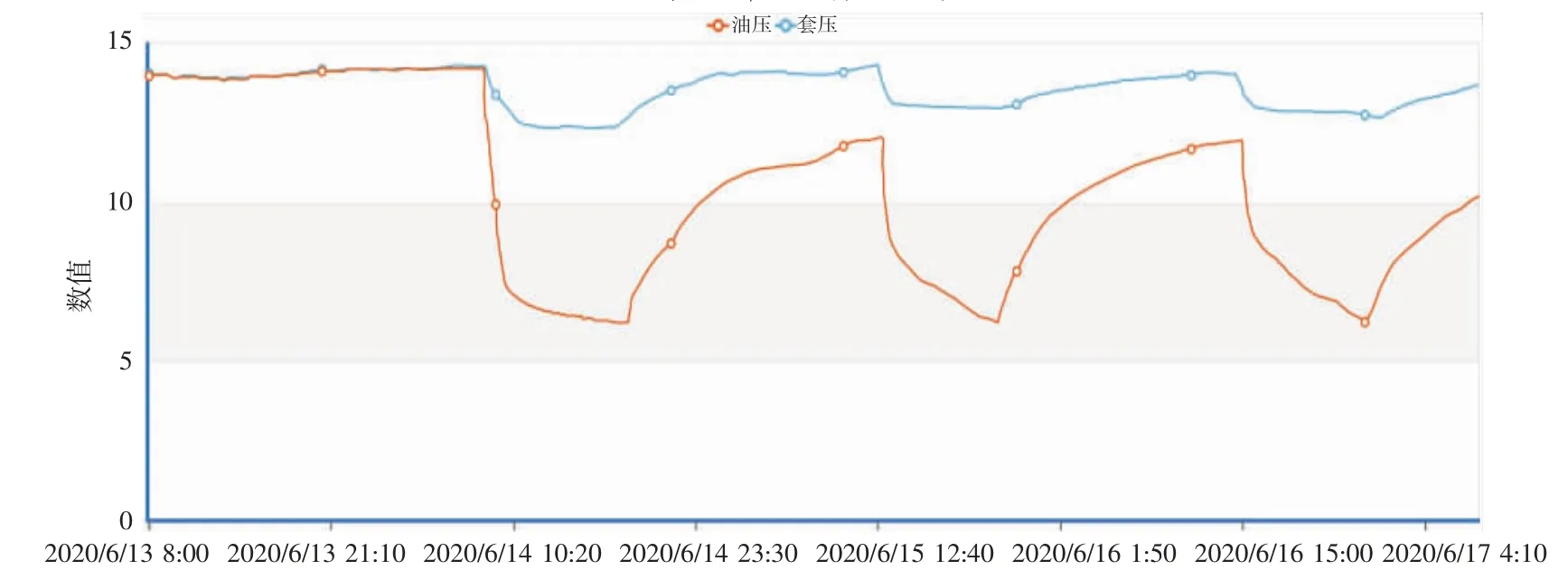

井B 设为定压生产,当下游压力小于6.3 MPa 时关井,油压恢复至12 MPa 时开井;其中设定值的依据是井A 是常开井,随时间生产平均油压在6.3 MPa 左右,为避免井A 气流倒灌至井B,故将关井压力设在6.3 MPa。开井压力设置在12 MPa 可以延长开井时间,同时关井恢复压力的时间不至于过长(见图6、图7)。

图6 井A 油套压曲线

图7 井B 油套压曲线

井C 设为定时生产,开井生产13 h,关井恢复压力14 h。设定值的依据(见图8),井C 从11:00 开井,到第二日0:00 时油压值为5.99 MPa,而6 MPa 为串接井A、C 可以通过开井生产的最低油压,故在恢复到足够压力的情况下,井C 的最佳开井时间为13 h。井C 从6 月14 日8:00 关井,至20:00 时压力恢复至12 MPa 耗时12 h,考虑到井C 在之后的生产中压力会下降,为保证有充足的时间恢复压力,故延长2 h,关井时间设置为14 h。

图8 井C 油套压曲线

经过以上几组对比试验后,分析认为定压、定时混合模式的生产制度效果最好。

A 井气量较大能稳定生产,适合常开生产;

B 井产量小气量不稳定,适合采用定压生产,当下游压力小于6.3 MPa 时关井,油压恢复至12 MPa 时开井;

C 井产量小气量不稳定,适合定时生产,开井生产13 h,关井恢复压力14 h。

经过6 月13~17 日,4 d 的平均产气量为5.87×104m3/d,高于以往的配产4.60×104m3/d,则可以证明该生产制度能有效提高产量,并且开关井、调节针阀开度均可以通过远程操作,节约时间提高了生产效率。

采用定压、定时混合模式生产制度(见图9),在6月13~17 日的瞬时气量变化曲线,其中间或出现的向上突出的峰值变化,是在井A 保持常开的情况下,井B或井C 突然开井后产生的气量波动。

图9 井A、B、C 瞬时流量变化曲线

4 结论及认识

通过前期现场试验,主要得出以下几条结论及认识:

(1)通过采用单井轮换生产、多井配合生产等生产模式,串接气井采用多井配合生产、针阀混合模式的生产制度能有效克服串接井生产中的痛点,提高串接井组的产能贡献。

(2)试验期间,电动针阀工作时率达100%,运行时间2.67 h,未发生机械及自控方面的故障,设备可靠性较高。

(3)利用井口电动针阀并制定合理的气井生产制度,有利于提高生产效率,生产效率提高30%,相较于常规的人工开关,有效降低了人员劳动强度和气井阀门操作中的安全风险。

(4)电动针阀的使用,为气井的间歇开关、控制气量流速排液、井筒积液提产带液等常用气井措施,提供了更方便、快捷和安全有效的操作手段,实现了天然气井生产现场自主和远程控制相结合的自动管理,有效提高了气田生产的自动化管理水平,因此,建议气田生产中推广对井口电动针阀设备的应用。

——次级调压阀