超高温气体调节阀热流固耦合数值分析

杜大喜,胡庆斌,王 军

(1.北京航天石化技术装备工程有限公司,北京 100176;2.国家能源集团鄂尔多斯煤制油分公司,鄂尔多斯 017200)

0 引言

超高温气体调节阀广泛应用在风洞试验、金属冶炼、煤化工、石油化工等领域的流体介质控制工况中[1-9],特别是在可能含固含杂质的高速气流中,阀门的选型及结构设计对阀门寿命和下游设备的使用性能具有重要影响。PRYADKO等[10-11]在20世纪70年代开始对冶炼用超高温阀门的长寿命和冷却性能进行了研究,指出阀门的耐用性主要取决于密封面附近的材料温度梯度,并在80年代采用半导体和集成电路进行了传热模拟分析。WEIDENMUELLER等[12]指出了现代闸阀在热风炉上的良好应用;ANON等[13-14]研制了陶瓷材料热风阀,并分析了水冷结构的影响;SEEGER等[15]设计了空气冷却热风阀;MARCHENKO等[16-17]进行了热风阀混凝土衬里材料研究并取得良好效果;BITYURIN等[18]对比了空气冷却和水冷却的优劣,认为空冷结构效果更好。

国内早期刘兆宏[2]对热风阀阀门水冷圈破损问题进行了分析和改进,胡献余[3]也对热风阀闸板寿命短问题进行了研究。赵丽等[19]对热风阀水冷却、耐火衬里、密封和阀板结构进行了研究。常丽君等[20-22]对热风阀阀体冷却腔结构、阀板热疲劳失效等进行了分析,最终提高了阀板及阀门整体使用寿命。俞树荣等[23]对不同冷却水流量下特定矩形槽阀座的换热性能进行了理论分析和试验研究,确定了最佳换热性能时冷却水流量与槽道尺寸的关系。杨荣水等[24]介绍了超超高温气动角式截止阀的工作原理、结构特点及其产品性能,分析了阀体、阀盖及阀杆导套的冷却系统结构及其工作过程。

采用数值计算法进行热流固多物理场耦合,可对阀门的流体流场、温度场、应力场等多种参数进行模拟分析,从而得到优化的结构[25-26]。张希恒等[27]利用数值模拟分析了水冷式热风阀阀杆在高温高压空气冲击下的应力分析情况。王鹏等[1]对风洞用高参数热风阀进行了多物理场耦合数值分析,评估了阀内空气流速、阀座表面温度、阀体应力等结果。刘建瑞等[28]对高温高压核电闸阀阀体进行了热流固耦合计算,分析了阀内流动状态对温度分布以及应力分布的影响。刘杰[29]利用有限元分析验证了高炉热风阀设计的合理性,并据此进行了优化设计。王勇等[30]采用热流固耦合对不同的叶片进行了强度校核分析。

综上,国内外学者对超高温气体调节阀研究已经比较深入,理论和仿真方法较为成熟。然而传统超高温气体调节阀一般为蝶阀或闸阀,可调比范围小,特别是在小开度情况下密封面磨损较为严重,无法满足长寿命的生产需求。本文设计了一种夹套式水冷结构的凸轮挠曲调节阀,并根据设计条件采用热流固耦合对阀内流场、阀体温度、阀体应力进行了校核分析。同时评估了高温空气介质温度突变对阀体的冷热冲击影响,以及冷却水量对阀体温度分布的影响。

1 阀门结构设计及仿真设置

1.1 阀门结构设计

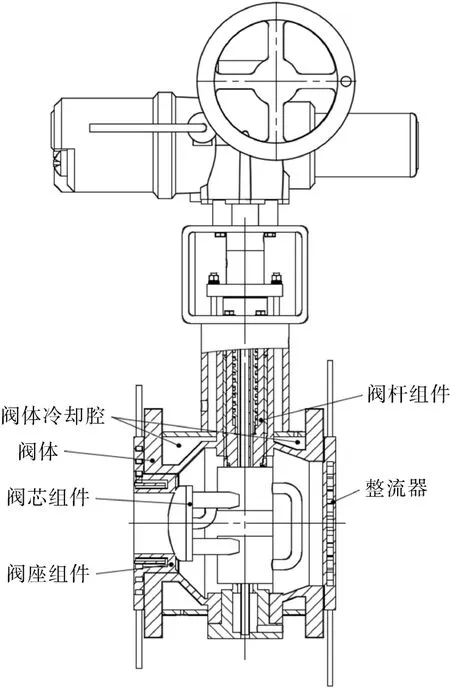

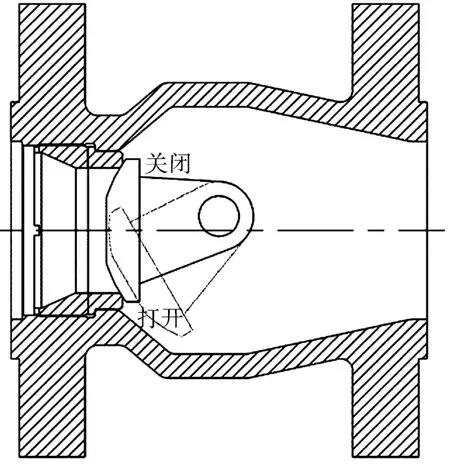

某超高温风量调节系统中,超高温空气需经过调节阀的节流控制实现流量大小的调节。当超高温空气流经阀体时,使阀体承受着高温差带来的热应力不均作用,若设计不当会导致阀体变形、阀门卡涩、介质泄漏等问题,严重影响着该风量调节系统的长期稳定运行。如图1所示,超高温用夹套式凸轮挠曲调节阀由阀体、阀座组件、阀芯组件、阀杆组件、整流器和执行机构组成。如图2所示,阀体内装有一个C型球面阀芯,且球面阀芯中心线与转轴中心线偏心,执行机构通过阀杆将扭矩传递至阀芯,阀芯组件呈凸轮状旋转,实现阀门的调节和密封。这种阀门结构与球阀、蝶阀相比,阀芯阀座仅在关断时接触,摩擦少、内件使用寿命长,不用担心阀座处异物卡涩;相比于直动式套筒式/单座式调节阀或平板开孔式闸阀/滑阀仅有30:1到50:1的可调比,阀门可调比可达100:1,调节精度高;阀门固有流量特性近似线性,流量调节平稳。

图1 超高温凸轮挠曲调节阀结构示意Fig.1 Schematic structural diagram of ultra-high temperature eccentric cam deflection regulating valve

图2 凸轮挠曲调节阀工作原理示意Fig.2 Schematic diagram of eccentric cam deflection regulating valve

该阀门采用夹套式水冷结构进行降温,能量以热对流及热传导的形式依次通过高温空气、阀体、冷却水、夹套向外转移。由于阀体内空气流场分布的差异,阀体各部位换热程度不同,从而引起温差热应力,因而阀体的校核分析是流动、传热及应力等物理场耦合的结果。

1.2 仿真设置

数值分析中准确计算流动状态及合理处理边界层传热是关键。根据ANSYS计算模型可将该阀门划分为高温空气、阀体、冷却水、夹套、环境大气5个区域。其中,高温空气和冷却水为流体计算区域,单独计算流场及温度分布。换热计算中,高温空气与阀体内壁接触,阀体外壁与冷却水内侧接触,冷却水外侧与夹套内壁接触,夹套外壁与环境大气接触。为了便于计算,夹套外壁与环境大气加载第3类边界条件,即给定对流换热系数及环境温度。具体来说,采用ANSYS的Fluid Flow、Steady-State Thermal、Static Structural等 3个模块的耦合:Fluid Flow计算流体流速及温度分布;Steady-State Thermal模块将所有壁面温度从Fluid Flow耦合导出并生成体温度分布;Static Structural模块从Steady-State Thermal模块导入体温度分布,并进行应力应变校核分析。

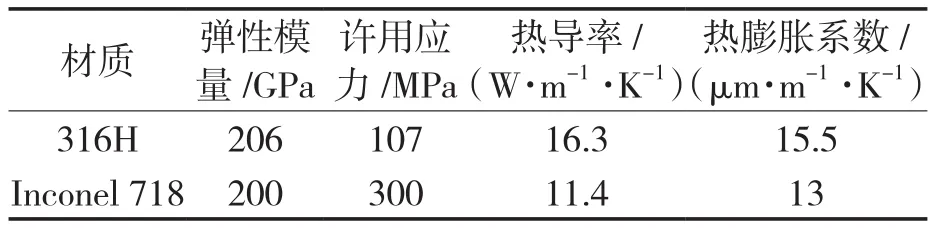

高温空气入口温度分为450,1 000,1 320 K 3种工况,本文主要以1 320 K为例;入口质量流量30 kg/s,出口压力700 kPaA。冷却水入口温度303 K,入口压力3.5 MPaA,出口压力可调,文中出口压力以3.0 MPaA为例。夹套外壁自然对流换热系数取16.3 W/(m2·K),环境温度取303 K。阀体及夹套材料为316 H,阀座材料为Inconel 718,材料属性见表1。

表1 材料属性Tab.1 Material properties

由于该系统工况比较复杂,既要考虑突然由450 K中温工况转为1 000 K高温工况来流的温度冲击,也需要考虑突然由1 320 K高温工况转为450 K中温工况来流的温度冲击。另外,考虑到高温工况管道热膨胀以及管道安装过程中形成的初始应力等因素,给定了沿管道轴向的拉/压应力。应力计算中静载荷边界条件见表2。

表2 静载荷边界条件Tab.2 Static load boundary conditions

采用基于压力的求解器,稳态计算方法,求解方法为PISO,差分格式均为二阶迎风格式,标准k-ε模型,标准壁面函数。介质为标准库空气介质,边界条件为质量入口/压力出口,流场区域网格数约为265万,固体区域网格数约为91万。

2 计算结果分析

2.1 介质温度分析

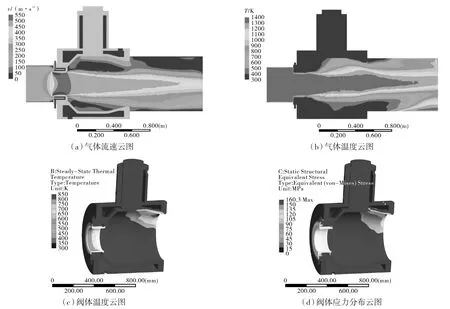

采用入口受-25 kN轴向压力、出口固支的边界条件进行了仿真分析。流体介质速度分布如图3(a)所示,由于阀座处出现缩径,流速有所增加,阀体内高温空气平均流速接近550 m/s,局部流速超过600 m/s。此处需要通过提高阀座材料性能或改进结构的方式重点提升阀座强度。阀体与夹套间冷却水平均速度基本在50 m/s以内。流体介质温度分布如图3(b)所示,高温空气的流场中心温度可以认为基本不变,边缘温度在1 000 K左右,设定高温空气入口平均温度为1 320 K,计算得到高温空气出口平均温度为1 305 K,温度降在1.5%以内。阀体温度分布如图3(c)所示,阀体内壁平均温度为351~371 K,阀体外壁平均温度为306~308 K。阀座内壁平均温度为726~746 K,阀座外壁平均温度为329~344 K。因此,需要提高阀座的散热性能,进一步降低温度。阀体应力分布如图3(d)所示,总体最大应力在阀座内壁,其中阀体内壁局部最大应力在100 MPa左右;阀座内壁多数在90~130 MPa之间,少数区域达到200 MPa以上,但仍在材料的屈服强度之内。通过以上结果对比可知,无论是温度还是应力场,阀座区域是最苛刻的,需要进行重点校核并加以特殊优化设计。不可忽略地,图3(c)和(d)中出现的局部温度或应力过高的情况,这是因为阀体结构设计中出现锐边和流道流线断续等不规则结构,从而导致换热计算中边界层破坏并出现奇异点。后续可以通过优化倒角和流道流线特性,进一步改善流场温度分布和阀体应力分布。

图3 流场、温度场及应力分布情况(入口轴向力-25 kN,出口固支,介质温度1 320 K)Fig.3 Flow field,temperature field and stress distribution(inlet axial force F=-25 kN,outlet fixed support,air temperature T=1 320 K)

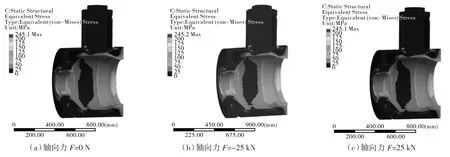

2.2 轴向力的影响

入口面不受轴向力、轴向拉力25 kN、轴向拉力-25 kN等3种边界条件的仿真结果如图4所示,通过分别对比分析可知由于阀体刚度较高,轴向力引起的最大应力变化在1 MPa以内,相比之下温度引起的热应力在90~160 MPa之间,因此,条件中25 kN轴向力的影响可以忽略。

图4 不同轴向载荷下阀体的应力分布云图(介质温度1 320 K)Fig.4 Stress distribution nephogram of valve body at different axial load(air temperature T=1 320 K)

2.3 温度冲击分析

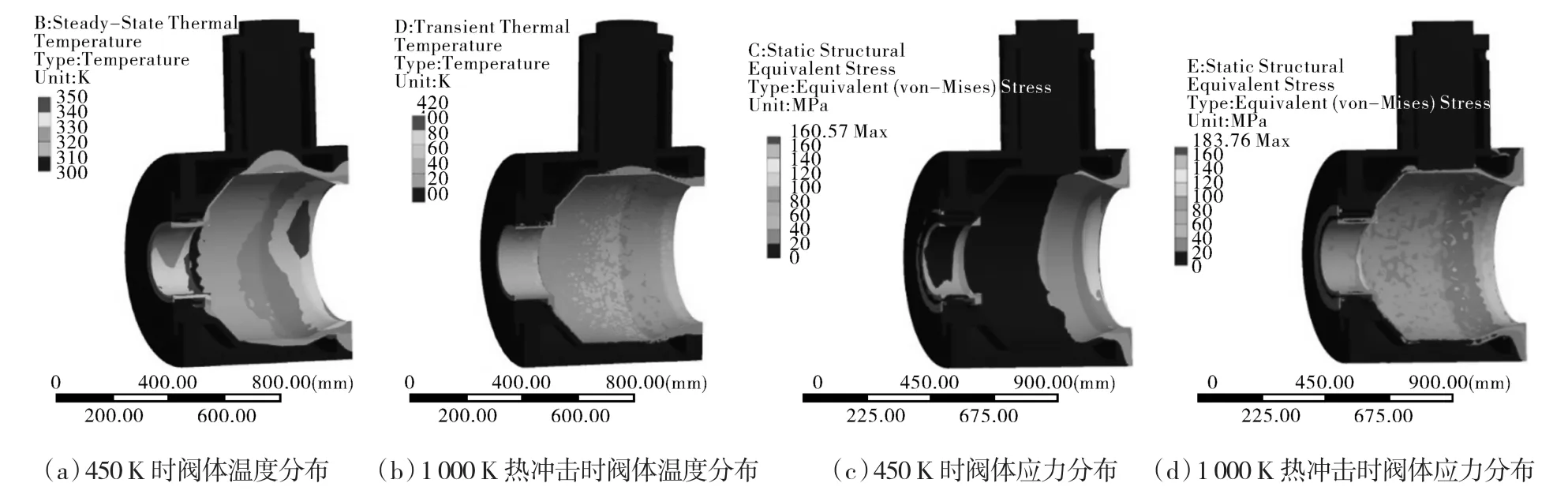

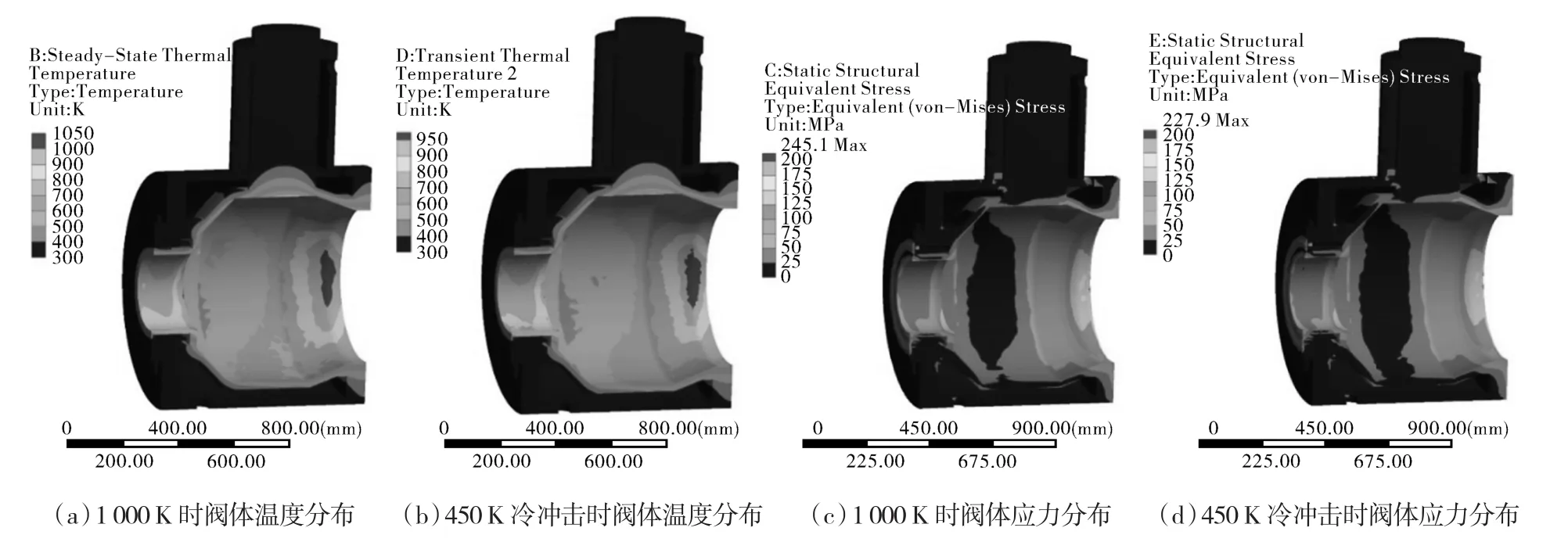

温度突变对阀体的影响,一是高温空气温度突升带来的热冲击,初始温度为450 K,当计算达到稳定状态时,阀体内壁施加1 000 K的瞬间温度载荷。二是高温空气温度突降带来的冷冲击,初始温度为1 320 K,当计算达到稳定状态时,阀体内壁施加450 K的瞬间温度载荷。

2.3.1 热冲击的影响

如图5所示,当高温空气温度由450 K瞬间升至1 000 K时,阀体内壁平均温度由321 K上升至355 K左右、阀座内壁平均温度由324 K上升至370 K左右,同时最大应力由140 MPa上升至160 MPa,但仍在应力许可范围内。

图5 热冲击的影响Fig.5 Effect of thermal shock on valve

2.3.2 冷冲击的影响

如图6所示,当高温空气温度由1 320 K瞬间降至450 K时,阀体内壁局部最高温度由665 K下降至590 K左右、阀座内壁局部最高温度由763 K下降至690 K左右,同时最大应力由180 MPa下降至150 MPa,应力情况有所改善。

图6 冷冲击的影响Fig.6 Effect of cold shock on valve

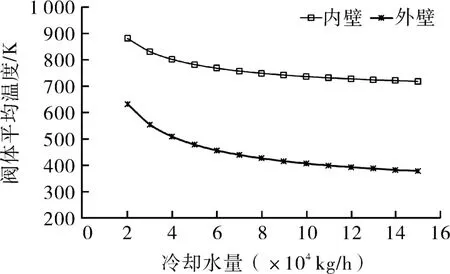

2.4 冷却水流量的影响

为了分析冷却水流量对冷却效果的影响,设定冷却水入口压力3.5 MPaA不变,调整出口压力在0.1~3.5 MPaA范围内变化,且不因受热发生闪蒸气化。

经初步分析,1 320 K工况下冷却水出口压力在3.0 MPa A下基本满足使用需求,冷却水流量小于5×104kg/h。此时,阀座外壁与冷却水接触,该壁面平均温度均在473 K(200 ℃)以下,473 K时水的饱和蒸气压为1.55 MPaA,阀体冷却水实际压力约为3.0~3.5 MPaA,因此基本不会出现气化并产生阻塞流从而影响换热效率。冷却水出口平均温度在305~314 K之间。由于夹套与冷却水接触,因此阀体夹套外壁平均温度应不超过314 K。

此外,根据经验公式[23],采用简化圆柱结构对承受高温冲击的阀座结构进行了冷却水流量估算。阀座内壁、阀座外壁平均温度随冷却水量的变化情况分别如图7所示。与仿真结果相符,冷却水供水5×104kg/h以上时即可保证阀座内壁温度在800 K以下。阀座内壁平均温度均在743~783 K,阀座外壁平均温度在397~473 K之间。

图7 冷却水量对阀体平均温度的影响Fig.7 Effect of cooling water volume on average temperature of valve body

3 结论

(1)流场与温度场计算表明,阀体夹套外壁温度不超过314 K(41 ℃),阀座外壁平均温度473 K(200 ℃),能够达到设计要求。

(2)高温空气温度变化引起的热应力占主导作用,阀门进出口两侧的轴向静载荷对阀门应力影响可以忽略。

(3)高温空气的温度突增导致的热冲击会引起阀体热应力和温度增加,高温空气的温度突降导致的冷冲击会引起阀体热应力和温度降低,二者的影响程度并不是很明显。

(4)冷却水供水5×104kg/h以上时即可保证阀体及各部件满足强度设计需求,同时阀体内壁温度基本不会出现气化并产生阻塞流从而影响换热效率。

(5)阀体总体的应力与应变均不大,但由于结构突变在局部点有较高的应力值。不可忽略地,图C和D中出现的局部温度或应力过高的情况,这是因为阀体结构设计中出现锐边和流道流线断续等不规则结构,从而导致换热计算中边界层破坏并出现奇异点。后续可以通过优化倒角和流道流线特性,进一步改善流场温度分布和阀体应力分布。