热轧2032mm线换辊首卷头部厚度波动原因分析及控制策略

张远志 韦皓

摘 要:针对热轧 2032mm生产线二级控制系统升级改造以来存在的换辊开轧首卷厚度命中率偏低的问题,结合轧机装备控制情况及工艺控制特点,分析了导致带钢头部厚度偏差大的原因。通过改善工艺控制条件、优化完善控制模型参数设定,换辊首卷厚度命中不稳定的现象得到明显改善。

关键词:控制系统 转换卷 头部厚度 辊缝补偿 温降计算

1 前言

广西柳州钢铁集团有限公司 2032mm热轧生产线自2019年调试顺产以来,使我厂具备了生产多品规能力,同时对工艺制度的科学性、设备潜力及控制系统的精度提出更高要求,带钢尺寸精度、外形和组织性能总体控制在较高水平。但实际生产过程中常出现换辊开轧卷头部超差的大情况,头部超差严重时达500um 以上,辊缝交权至AGC控制时 快速调整影响了穿带稳定性,给我厂带钢尺寸外形控制及成材率带来不利影响,如:带钢头部厚度超差过大需平整切除、头部厚度不命中影响过渡材换规命中,严重时一级控制启动相对AGC 造成带钢整带厚度超差改协议等。

2 换辊开轧首块头部厚度偏差及原因分析

热连轧带钢厚度控制分为头部厚度控制及本体尾部厚度控制,头部厚度是由二级控制系统实现, 二级精轧模型根据来料数据(精轧入口中间坯头部实测温度、中间坯厚度)对各机架辊缝、轧制力、穿带速度、冷却水组态、温降、活套高度等参数进行预设定;带钢在精轧机架间穿带分为两个阶段,第一个阶段为执行二级设定辊缝(头部穿带),第二阶段为AGC反馈控制介入,根据精轧出口仪表采集的实测厚度进行动态调整辊缝,而AGC分为绝对 AGC 和相对 AGC 控制,绝对 AGC 控制是根據精轧出口实测厚度与目标厚度偏差在一定范围内时按目标厚度调节辊缝进行控制,相对 AGC 控制是实测厚度与目标厚度偏差很大并超过一定范围时按照实际厚度进行控制,以保证带钢整带厚度的同板差。

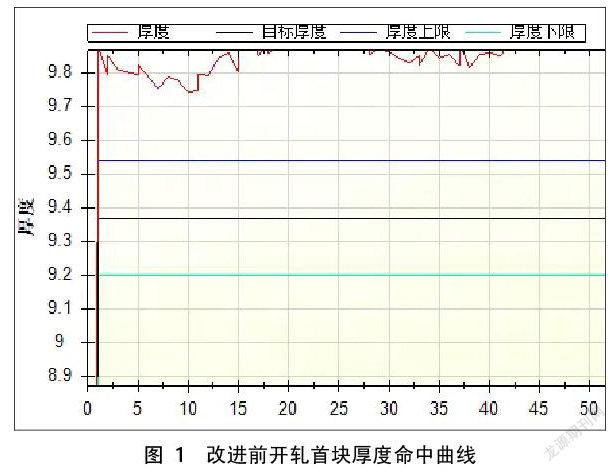

统计 2032mm 热轧生产线近一年开轧首块头部厚度命中情况,2020年开轧卷共1349卷,头部厚差FDH在±100um 以内的有678卷,占比50.26%,其中FDH在±80um以内的有475卷,占比35.2%,FDH超过100um的有671卷,以上卷数占,49.74%其中FDH超差超过300um的有252卷,占比18.68%。从统计的数据可以看出,2032mm 热轧生产线存在开轧首块头厚命中差问题,影响生产过程中的轧制稳定性和产品完成质量协议率。2032mm 热轧生产线开轧首块头部超差原因主要有以下几个方面:

2.1 精轧入口温度FET检测误差

精轧入口温度是通过高温计检测得到,高温计检测点位于飞剪前,受上游工艺和该区域环境的影响,中间坯表面出现氧化铁皮、上方存在水汽,温度实测值失真,FET头部二次采样温度不精准,造成精轧二次设定偏差大,从而头厚超差大。

2.2 热卷箱投用状态

热卷箱投用是一个重要的工艺点,热卷箱的投用可以很好的控制精轧来料板坯的头尾温差,使带钢整体穿带过程中辊缝调节量小,穿带稳定,但对二级控制系统而言,热卷箱投用与否对机架负荷组态有很大影响,继而影响各机架的设定辊缝和设定轧制力。

2.3 精轧冷却水组态与穿带速度设定对温降模型的影响

精轧冷却水包括两排精除鳞、F1架间除鳞和F2~F5机架冷却水,冷却水的组态与设定的穿带速度将直接影响带钢在每个机架的入口温度和出口温度,从而影响到每个机架的设定辊缝和设定轧制力,继而影响带钢的出口头部厚度。

2.4 轧制力模型系数的影响

精轧轧制力模型作用是用于修正带钢头部轧制力,以每个机架头部实测轧制力做为标准计算出设定轧制力的偏差量,得到每个机架轧制力的修正系数用于下块轧制轧制力计算设定值,开轧首块精轧换辊后属于轧制力模型的“初始态”,无法根据上块轧制数据进行比对自学习,即无法得到一个准确的轧制力偏差量,造成设定计算的轧制力偏差大。

2.5 辊缝误差

由于精轧工作辊在轧制过程中会出现磨损,影响到精轧模型对辊缝设定计算的准确性,辊缝自学习模型作用是修正带钢头部二级设定辊缝与实际辊缝的偏差,以每个机架头部实测辊缝作为标准计算出与设定辊缝的偏差量,从而准确的计算出辊缝的偏差量;开轧首块辊缝补偿量清零,而实际辊缝偏差不为零,会出现较大误差,造成辊缝设定不准,头部厚度超差大。

3 开轧首块头部厚度偏差控制策略改进措施

3.1 提高精轧入口高温计检测精度

针对精轧入口高温计检测误差大问题,在工艺上优化加热控制策略,使中间坯至精轧入口处能保证表面无氧化铁皮附着,设备上改造精除鳞箱,避免精除鳞水侧漏到飞剪处,有效减少了飞剪区域的水汽,同时在控制层面上改进二级二次采样温度FET的采样位置,避开温度异常点,提高了FET采样的准确性。

3.2 增加热卷箱投用状态下负荷的策略

判断热卷箱投用状态,对各机架的基础负荷做不同的分档策略,同时提供负荷的人工干预接口,干预量为±5让操作人员根据现场实际轧制情况做微调整,保证了不同工艺条件下各机架的压下率适配。

3.3 固化首块的精轧冷却水组态和穿带速度

精轧冷却水包括精除鳞水、架间除鳞和机架间冷却水,开启的组态会直接影响到带钢在轧机内各机架的温降,从而影响各机架的辊缝轧制力计算设定值,温降模型系数继承于上次轧制该品规时精轧冷却水组态下通过模型计算得到的系数。

温降模型主要是根据精轧机组出口实测温度和推算温度的偏差来修正机架间喷水﹑机架间热辐射温降模型的自学习系数。

统计分析出开轧卷各机架的轧制力系数在“1”值上下波动3%,故将轧制力系数进行“初始化”,所有机架均赋值为1,完全信任模型计算的轧制力。

3.5 增加辊缝补偿策略

轧机辊缝的组成因素中,有一些不可确定的变化因素,把这些因素归并辊缝模型的学习项中,进行学习,以消除对厚度的不利影响。学习的流程如下:

(1)实际弹跳量计算

根据实际轧制力计算实际弹跳量的值。

(2)实际油膜厚度计算

根据实测轧制力和实测轧辊速度计算实际油膜厚度的值。

(3)辊缝偏差值推算

根据轧机辊缝的组成要素,推算辊缝的偏差值:

换辊后各机架辊缝偏差量清零,但实际辊缝偏差量不为零,所以必须对开轧卷的辊缝偏差量赋予可靠的值。

统计1年来不同品规的开轧第2块辊缝偏差量,作为推算首块的辊缝误差可信值,而对头部厚度影响最大的辊缝偏差量为末2个机架,通过分析得到对h > 9mm的规格有F5和F6的辊缝误差回归系数zbs为0.3,h <= 9mm的规格有F5和F6的辊缝误差回归系数zbs为0,用于开轧首块的辊缝误差初始值,保证了首块的辊缝误差准确性。

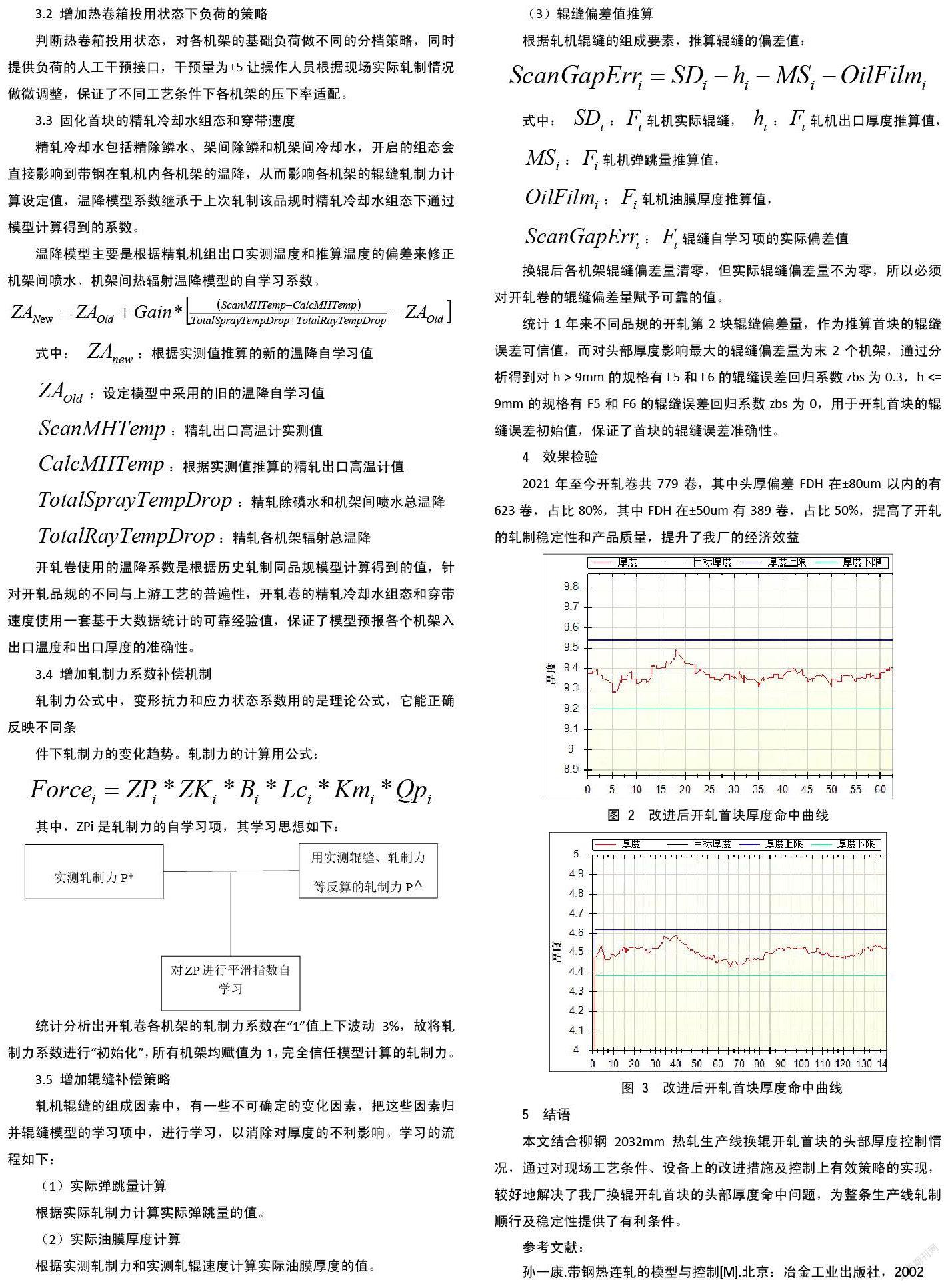

4 效果检验

2021年至今开轧卷共779卷,其中头厚偏差FDH在±80um以内的有623卷,占比80%,其中FDH在±50um有389卷,占比50%,提高了开轧的轧制稳定性和产品质量,提升了我厂的经济效益

5 结语

本文结合柳钢 2032mm 热轧生产线换辊开轧首块的头部厚度控制情况,通过对现场工艺条件、设备上的改进措施及控制上有效策略的实现,较好地解决了我厂换辊开轧首块的头部厚度命中问题,为整条生产线轧制顺行及稳定性提供了有利条件。

参考文献:

孙一康.带钢热连轧的模型与控制[M].北京:冶金工业出版社,2002