基于激光技术的高强铝合金焊接性能分析

王 亮

(兰州石化职业技术大学,甘肃 兰州 730207)

高强铝合金一般是Al-Cu-Mg和Al-Zn-Mg-Cu为基础的合金材料,其金属构成上主要以韧性金属为主,因此,其拉伸强度较高,通常达到480MPa以上[1]。而该类铝合金由于在化学成分、熔炼、凝固方式以及加工工艺及热处理机制方面存在不同,因此,合金的性能存在很大差异,明显的表征为强度不同[2]。目前,铝合金的最高强度可以达到900MPa,这种高强度除了受构成金属的材料属性影响外,铝合金的密度较小也是主要影响因素,这种特性虽然在强度上是积极因素,但是因为加大了焊接的难度,在金属材料加工上起到了一定的负面影响[3]。因此,针对高强铝合金的焊接工艺研究成为了提高其应用范围的重要环节。激光技术是从分子角度对金属材料的组织进行重造,并已经在高强铝合金金属的焊接中得到了广泛的使用[4]。为了进一步确定不同因素对焊接性能的影响,本文提出基于激光技术的高强铝合金焊接性能分析,通过测试分析了不同因素对焊接质量的影响。通过本文的研究,以期为激光技术在高强铝合金焊接中的应用提供帮助。

1 高强铝合金激光焊接性能分析

1.1 试验材料及处理

实验所用的激光焊接系统由CNC控制台、大功率激光源、焊接工作头、送丝以及电气保护装置组成,在焊接过程中,通过CNC主控制台调节焊接参数,实现控制激光工作头、送丝和电气保护系统的协调运行,同时,焊接参数实时传输到CNC控制台,以此实现参数波动的有效监测。图1为具体的测试装置,具体参数如表1所示。

图1 激光焊接系统

表1 激光焊接装置参数统计表

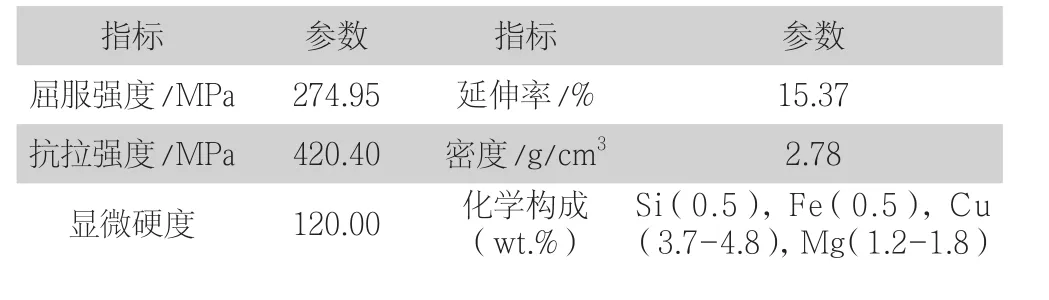

实验选择的铝合金母材的规格为150mm×50mm×3mm的2024高强铝合金,热处理状态为T3态,母材属于2×××系列的高强度铝合金,构成元素包括铜和镁,其是现阶段生产施工中应用较为广泛的一种硬铝,具备高强度的同时,具有良好的切削性能。该母材的主要参数如表2所示。

表2 实验母材参数

在母材进行实验测试前,首先,通过齿轮打磨的方式对其表面进行抛光处理,完成去除表面的氧化膜的目的,进而减少干扰因素对实验结果的影响,同时,起到增加母材表面粗糙度的目的,便于激光能量在母材中得到更高的吸收效果。

考虑到2024铝合金的凝固温度区间较大,在试验期间添加了焊丝,以此降低出现热裂纹的概率。本文使用的焊丝为Al-Si系列的ER4043,其中Si的含量为4.5%~6.0%,也正是因为受到元素属性的影响,液态下的焊丝具有较高的流动性,且其以较小的收缩率完成凝固,在液态下形成的低熔点共晶,实现对裂纹的有效愈合。焊丝的主要构成为Si(4.5-6.0)、Fe(0.6-0.8)、Cu(0.3)、Mn(0.05)和Zn(0.10)。

1.2 性能测试

在上述基础上,本文分别利用连续激光焊接技术和脉冲激光焊接技术对母材进行焊接加工。焊接过程中使用的保护气体为Ar,保护气体的给进流量为30L/min,以此为基础,对比了不同条件下焊接的性能。

其中,按照0.2m/s的速度进行的连续激光焊接效果如表3所示。

表3 连续激光焊接性能统计表

根据表3可知,在连续激光作用下,母材焊接的抗拉强度随着输出功率的增加而呈现出波动趋势,其中,输出功率为3.0 kW时,抗拉强度最高,其值达到420.10MPa,这表明过高或过低的输出功率并不会提高铝合金的焊接效果。其次,通过观察相同输出功率下,不同离焦量对抗拉强度的影响,可以发现离焦量为0时,母材焊接的抗拉强最高,表明离焦量也会对连续激光焊接的性能产生影响。

在上述性能测试的基础上,通过设置不同的脉冲焊接参数,按照0.3m/s的速度进行母材的焊接处理,统计了不同状态下的焊接效果,具体数据如表4所示。

表4 脉冲激光焊接性能统计表

从表4中可以看出,随着激光脉冲能量的增加,母材的抗拉强度出现了明显的波动,当脉冲能量为70J时,母材的抗拉强度最高,这是因为当脉冲能量偏低时,无法实现完全熔化母材,其内部未彻底溶解,导致焊接效果不理想。当脉冲能量偏高时,母材出现了过度溶解的现象,导致其结构被完全打破,重构的组织结构与原始结构无法实现完整对接,导致抗拉强度的下降。

除此之外,通过分析相同脉冲能量下,不同脉宽与母材抗拉强度之间的关系可知,在三组实验的数据中,焊接效果均是30mm的脉冲宽度最好,其原理与脉冲能量一致,均是由于母材熔化程度不同引起的。

2 结语

铝合金金属材料在越来越多的领域中都得到广泛应用,为了提高其在不同工作环境下的适应性,合理的焊接加工十分必要。

高强度的铝合金虽然在稳定性和抗氧化等方面表现卓越,但对其焊接时,产生新的难题。激光焊接技术是从分子的角度对材料进行连接,因此,与其他焊接技术相比,其具有更高的可靠性。

本文提出基于激光技术的高强度铝合金焊接性能分析研究,并进行实际验证,希望为提高激光焊接技术在铝合金构架搭建中的应用提供有价值的参考,拓宽焊接工艺的发展空间,为多样化、复杂化铝合金构架设计的实现提供基础条件。