双氧水装置氧化液泵气缚现象浅析

银 书,韦岸鑫,杨贻平

(广西柳州化工控股有限公司,广西柳州 545002)

0 引 言

双氧水作为一种绿色化工产品,广泛应用于化学品合成、纺织、造纸、环保、食品、医药、冶金和农业等领域,市场需求日益扩大。目前,世界上最成熟的双氧水生产方法是蒽醌法,全世界99%以上的双氧水制备都采用蒽醌法[1]。蒽醌法主要分为固定床工艺和流化床工艺:固定床工艺简单,操作安全,但是氢化效率低(一般仅6.0~8.5g/L,新工艺可达11g/L),工作液循环量要求较高;而流化床工艺的氢化效率较高(一般在10~18g/L),工作液循环量只需固定床工艺的50%即可达到相同的生产能力。换言之,固定床工艺的生产能力在很大程度上受限于工作液循环量的大小。

对于固定床工艺,影响工作液循环量的因素主要是双氧水装置的设计和工作液的性质:设计方面的因素包括反应塔、泵、管道等的设计;而工作液性质主要体现在氧化系统,其中氧化液泵的工作状态在很大程度上决定着氧化系统及萃取系统运行的稳定与否。以下结合广西柳州化工控股有限公司(简称柳化)固定床工艺双氧水装置的实际生产情况,就氧化液泵气缚现象及其原因作一浅析。

1 氧化系统工艺流程简介

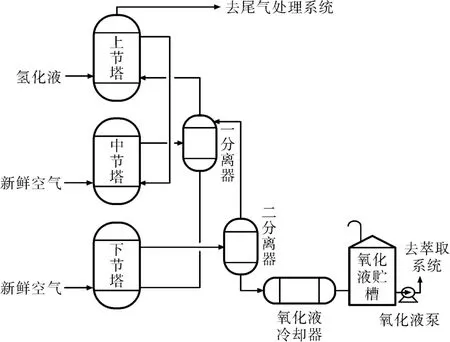

柳化双氧水装置氧化系统工艺流程简图见图1。双氧水装置的氧化塔分为上、中、下三节,工作液经过氢化系统后成为氢化液,氢化液通过氢化液泵送入氧化塔上节塔下部,与氧化液气液分离器A(一分离器)顶部出来的空气进行氧化反应后成为氧化液(亦称工作液),上节塔顶部出来的空气进入尾气处理系统;氧化液从上节塔的上部溢流出来,进入中节塔下部,与中节塔下部通入的新鲜空气反应后,一起从中节塔上部出口管进入一分离器进行气液分离;氧化液从一分离器底部流出,进入下节塔下部,与另一路新鲜空气反应后,一起从下节塔上部出口管进入氧化液气液分离器B(二分离器),气液分离后,空气由二分离器的顶部进入一分离器,与氧化塔中节塔来的空气混合后,一起进入氧化塔上节塔,氧化液则从二分离器底部流出,经氧化液冷却器冷却后进入氧化液贮槽,最后通过氧化液泵送入萃取系统。

图1 双氧水装置氧化系统工艺流程简图

2 氧化液泵气缚现象及其原因分析

氧化液在氧化塔完成氧化反应后,进入二分离器进行气液分离,二分离器液位一般控制在40% ~70%,压力为0.25MPa。由于现有工艺条件下二分离器的分离能力有限,无法完全将空气分离出来,故氧化液中仍会夹带极细小的气泡,当氧化液进入到氧化液贮槽(氧化液贮槽为常压)时,由于氧化液是从低压空间进入常压空间,夹带的气泡会迅速长大分裂成更多的气泡(气泡增多约3.5倍),且在液流的搅动下,气液分离更加困难(分离出来的空气通过氧化液贮槽的放空管排出),当夹带的空气量过大而来不及分离时,气泡会随着氧化液一起进入氧化液泵,造成氧化液泵气缚。

据生产经验分析,影响氧化液气液分离效果的主要因素可能有:①氧化液自身的物化性质;②二分离器的分离能力;③温度和压力;④氧化塔的空气量。

2.1 氧化液自身的物化性质

氧化液的表面张力决定了气液分离的难易,其表面张力越大,气液分离越容易,一般氧化液的表面张力在23.5~26.0mN/m[1]。例如,柳化二期双氧水装置于2009年7月正式开车,并于2011年10月完成扩产改造,工作液循环量可达到750m3/h,达到预期改造目标;2012年5月,氧化液泵打量出现极大波动,并伴有异响,分析认为发生了气缚现象,将工作液循环量降至700m3/h时氧化液泵恢复正常运行,至2012年12月,工作液循环量控制在630m3/h时氧化液泵才能保持正常工作,而在这段时期内,由于原料供给问题,工作液组分发生了变化,工作液中的降解物和杂质含量增多,氧化液的表面张力降为16mN/m。针对氧化液自身物化性质变化引起的气液分离困难问题,可通过加大工作液清洗(尤其是碱洗)、增加活性氧化铝更换频次、原料补充和工艺管理优化等进行工作液的净化,从而提高工作液循环量。由于近年来企业效益不佳,很难在原料上保证良好供给,故至今氧化液泵气缚的问题仍没有完全解决。

2.2 二分离器的分离能力

二分离器是一个由上、下半圆封头和中部圆筒构成的分离设备,氧化液进口处于筒体中部稍偏下,氧化液出口在底部,空气出口则在顶部。二分离器的分离能力越好,气液分离效果越好。例如,柳化一期双氧水装置于2006年7月开车,并于2011年3月完成扩产改造,工作液循环量可达650m3/h(扩产改造计划循环量可达700 m3/h以上);2011年12月,氧化液泵打液量出现极大波动,并伴有异响,分析认为发生了气缚现象,将工作液循环量降至630m3/h时氧化液泵恢复正常,至2012年5月,工作液循环量控制在560m3/h时氧化液泵才能保持正常工作;后来更换了二分离器(原二分离器直径2.2m、容积18.9m3,新二分离器直径2.4m、容积22.5m3),工作液循环量可达600m3/h。由此可见,二分离器越大(在一定范围内),分离效果越好,工作液循环量提升越明显。但由于现场条件限制,目前已无法对二分离器再次增容。

2.3 温度和压力

理论上,温度越低,氧化液的表面张力越大,气液分离越容易。但由于工艺上要求氧化液温度控制在45~52℃,表面张力在这个范围的变化不大,故无法通过操作温度的调节来改善气液分离的效果。

二分离器内的压力越低,氧化液中的气泡体积越小。但实际生产中,为保证氧化效率,须保证氧化塔塔顶压力不低于0.15MPa,即二分离器内的压力不低于0.20MPa。柳化双氧水装置氧化系统中,二分离器的液位一般控制在40%~70%,压力为0.25MPa,技术人员曾将二分离器内的压力降至0.20MPa试运行1周且不作其他调节,结果工作液循环量无法提高。因此,笔者认为,在现有工艺条件下,不能通过调节二分离器内的压力来提高气液分离效果。

2.4 氧化塔的空气量

正常生产时,氧化塔中节塔进气(空气)量为10000~20000m3/h,下节塔进气量为2000~10000m3/h,氧化尾气含氧量4% ~6%。据生产经验,下节塔的进气量越少,氧化液夹带的空气量越少,氧化液泵越不容易发生气缚,但是当下节塔进气量低于2000m3/h时,氧化收率下降明显,低于92% (正常时在95%以上)。理论上,适当减小氧化塔进气量可以缓解氧化液泵的气缚,但是当进气量过低、氧化尾气含氧量低于4%时,氧化液氧化不完全,易引起萃余液过氧化氢含量超标。

因此,据笔者的经验,仅通过工艺操作方面的调节——调节氧化塔塔顶压力、氧化塔中节塔与下节塔空气量的分配、适当提高二分离器液位和氧化液贮槽液位等,是无法解决氧化液泵气缚问题的。

3 气液分离效果改进设想

柳化双氧水装置生产中受到诸多限制,现阶段较为切实可行的是通过设备方面的少量改造来减少氧化液泵气缚现象。技术人员曾经尝试在二分离器(中间部位)和氧化液贮槽(高于槽底0.5m)内增加1个十字形挡板(挡板高度为500mm)来减少设备内部液流的搅动,以促进气液分离,但改造后发现并无明显效果,之后又将十字形挡板拆除了。

3.1 认真观察生产状况以寻找症结所在

自出现氧化液泵气缚这一问题以来,笔者一直参与相关问题的解决及优化改造工作,并认真观察生产状况,主要有以下两方面的体会。

(1)正常生产时,即工作液循环量最大并保持不变时,观察氧化液贮槽(贮槽总高度为7.5m,贮槽上安装数个DN150视镜)内部溶液状况发现:当仪表显示氧化液贮槽液位为30%(对应液位高度2.25m)时,贮槽内的纯液态液位约为0.8m,溶液上方是大量的泡沫层,高度约为3.7m,总液位应为4.5m;当仪表显示氧化液贮槽液位为40% (对应液位高度3.0m)时,贮槽内的纯液态液位约为0.8m,溶液上方是大量的泡沫层,高度约为5.2m,总液位应为6.0m;当仪表显示氧化液贮槽液位为50% (对应液位高度3.75m)时,贮槽内的纯液态液位仍为0.8m左右,而大量的氧化液泡沫从氧化液贮槽泄压液封口冒出。由此可见,提高氧化液贮槽的液位并不能改善气液分离效果,只会增加泡沫层的高度。

(2)从二分离器氧化液出口管上的取样点(DN10管)取氧化液到1个2500mL的烧杯,观察发现氧化液进入烧杯时,立刻转变为纯液态和泡沫层(泡沫需要一定时间才会破裂凝聚成液滴,故先会慢慢累积形成泡沫层)。

由此,笔者推断,当氧化液进入氧化液贮槽(其压力为常压)时,由于氧化液是从低压空间进入常压空间,夹带的气泡会迅速长大并分裂成更多细小的气泡,气泡在纯液态中存在的时间极短,会迅速通过气液界面,此为气液分离的第一步,简称为“分泡”;当气泡通过气液界面后,气泡破裂凝聚成液滴需要一定时间,故会先慢慢累积形成泡沫层,此为气液分离的第二步,简称为“消泡”,而因泡沫层的阻碍作用,刚分离出来的气泡更加难以分离,层层叠加,越往上层,泡沫的液壁越薄,容易破裂凝聚,而越往下层,泡沫的液壁越厚,不容易破裂凝聚(相当于气泡聚集悬浮于“气-液界面”上),故“气-液界面”的大小决定了“分泡”的快慢,而氧化液的物化性质(主要是表面张力)决定了“消泡”的快慢,因为氧化液贮槽内“气-液界面”的大小相当于氧化液贮槽横截面的大小,所以提高氧化液贮槽的液位并不能加快气液分离,只会增加泡沫层的高度。

3.2 问题症结判断的验证

为验证问题症结的判断,笔者做了二分离器氧化液入“氧化液贮槽”取样(排液)对比试验,即模拟二分离器排液过程,对比不同排液管设置情况下“氧化液贮槽”内的气液分离效果,以确定“气-液界面”与气液分离的关系,具体情况如下。

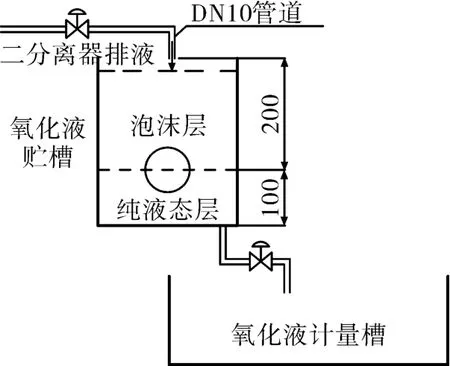

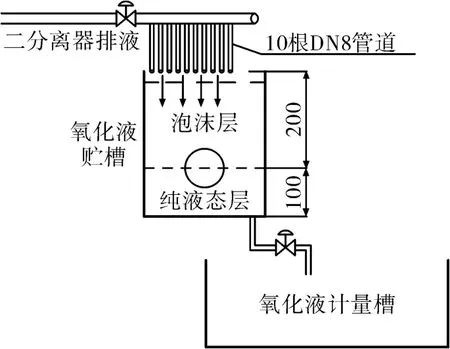

模拟试验中, “氧化液贮槽”上方完全敞口, “氧化液贮槽”直径250mm、高300mm,“视镜”(图2、图3中圆圈处)的中间部位离槽底100mm。模拟试验一, “氧化液贮槽”上方取样(排液)管为1根DN10的管道(如图2),管口离槽底高度300mm;模拟试验二,“氧化液贮槽”上方取样(排液)管为10根DN8的管道(如图3),管口离槽底高度300mm。

图2 模拟试验一示意图

图3 模拟试验二示意图

如图2、图3所示,氧化液通过二分离器出口管的取样阀流入“氧化液贮槽”,氧化液气液分离后,将纯液态的氧化液排出,通过调节取样阀和“氧化液贮槽”出料阀的开度使“氧化液贮槽”内的纯液态氧化液液位和泡沫层高度达到平衡,即纯液态氧化液的液位在“视镜”中间部位,泡沫层则稍低于“氧化液贮槽”上沿,确保不冒槽,达到平衡后分别记录1min内纯液态氧化液的排出量,数据见表1。可以看出,模拟试验二纯液态氧化液的排出量是模拟试验一的1.71倍,模拟试验二的气液分离效果比模拟试验一的气液分离效果好很多。

表1 1min内纯液态氧化液的排出量mL

模拟试验一中,“气-液界面”相当于“氧化液贮槽”的横截面和1个DN10液柱的侧面积,故“气-液界面”面积A=A1+A2=(125×125×3.14)+(10×3.14×200)=55342.5 mm2(式中:A1—贮槽的气液表面积,A2—1根DN10液柱的气液表面积);模拟试验二中,“气-液界面”相当于“氧化液贮槽”的横截面和10个DN8液柱的侧面积,故“气-液界面”面积B=B1+B2=(125×125×3.14)+(8×3.14×200×10)=99302.5mm2(式中:B1—贮槽的气液表面积,B2—10根DN8液柱的气液表面积),则B/A=1.79,与两种模拟试验时1min内纯液态氧化液排出量的倍率(1.71)相对应。由此可见,“气-液界面”的大小与气液分离的快慢成正比关系。

3.3 优化改造及效果

据模拟试验情况,我们对柳化一期双氧水装置的氧化液贮槽进料管及氧化液贮槽液封放空管进行了如下改造:在二分离器的出料管自调阀阀后增加相同直径的管道进入到氧化液贮槽内,并在氧化液贮槽顶部增设等径的液封放空管。从优化改造后一段时间的运行情况来看,当系统的工作液循环量增加到600~650m3/h时,氧化液泵打量波动不大,异响声出现的频率低。

4 结束语

(1)柳化双氧水装置氧化液泵气缚问题的主要原因是氧化液的组分发生了改变(杂质含量过多),氧化液表面张力减小,造成夹带的空气增多,气液分离困难,来不及分离的气泡进入氧化液泵泵体内而致其气缚。

(2)据现场观察发现,气液分离过程分为“分泡”和“消泡”两步,“气-液界面”的大小决定了“分泡”的快慢,而氧化液的物化性质(主要是表面张力)决定了“消泡”的快慢。

(3)模拟取样(排液)试验结果表明,“气-液界面”大小与气液分离快慢成正比关系。

(4)解决氧化液泵气缚问题,现阶段主要是想办法增大氧化液贮槽内“气-液界面”的面积,可通过改造二分离器的容积、氧化液贮槽进料管线及贮槽放空液封来实现。

由于条件有限,笔者仅做了一些比较粗浅的试验及研究工作,更多的是依据生产经验得出的结论,故上述分析可能存在一定的片面性,诚请业界同仁批评指正。