结合AspenPlus软件建模浅谈气化低压黑水余热利用方案

张蒙恩

(河南心连心化学工业集团股份有限公司,河南新乡 453700)

0 引 言

现代煤化工气化装置生产过程中会产生大量的渣水,气化炉、旋风分离器、水洗塔底排水统称为气化黑水,经三级闪蒸并分离细渣后的水称为灰水。煤气化装置渣水处理系统大多采用三级闪蒸工艺,高压闪蒸气和低压闪蒸气分别送变换汽提塔和除氧器回收利用,真空闪蒸气在真空闪蒸冷凝器被循环水冷凝后再回收凝液。实践表明,气化黑水三级闪蒸工艺普遍存在真空闪蒸气量大、真空闪蒸冷凝器循环水用量多、黑水余热无法再利用的问题。

某甲醇厂气化装置采用多喷嘴对置式水煤浆气化炉,气化炉设计投煤量3000t/d,真空闪蒸冷凝器循环水用量高达2022t/h,通过Aspen Plus软件建模分析,其原因在于进入真空闪蒸罐的低压黑水温度达140℃,黑水温度远高于真空闪蒸压力-65kPa下蒸汽的饱和温度,使得真空闪蒸气量高达34.92t/h,140℃低压黑水的低品位热量在真空闪蒸阶段被循环水移走成为无法再利用的余热。

1 气化黑水三级闪蒸AspenPlus软件建模分析

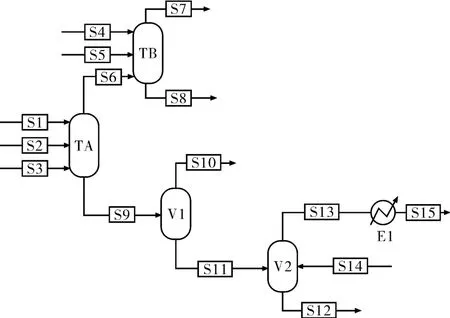

气化黑水三级闪蒸AspenPlus软件建模如图1(图中:S1为水洗塔黑水,S2为旋风分离器黑水,S3为气化炉黑水,S4为除氧器补入除氧水,S5为低压灰水,S6为高压闪蒸罐顶闪蒸气,S7为高压闪蒸气,S8为高温热水,S9为高压闪蒸罐底液,S10为低压闪蒸气,S11为低压黑水,S12为真空闪蒸罐底液,S13为真空闪蒸气,S14为渣池泵来黑水,S15为真空闪蒸冷凝器出液)。

图1 气化黑水三级闪蒸AspenPlus软件建模示意图

气化黑水三级闪蒸工艺流程为:气化黑水进入0.8MPa高压闪蒸罐闪蒸,得到的高压闪蒸气进入热水塔加热低压灰水,高压闪蒸罐底液依次经过0.26MPa低压闪蒸罐闪蒸和-65kPa真空闪蒸罐闪蒸后进入澄清槽沉降分离,真空闪蒸气则在真空闪蒸冷凝器中被循环水降温冷凝。

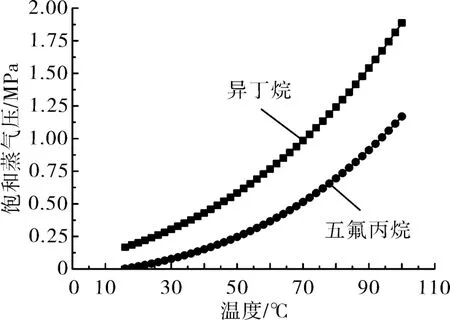

摘取2021年1月28日该厂的实际生产数据作为AspenPlus建模各物流输入数据,气化黑水三级闪蒸AspenPlus软件模拟计算结果见表1。可以看到,模拟计算结果与实际值基本吻合。

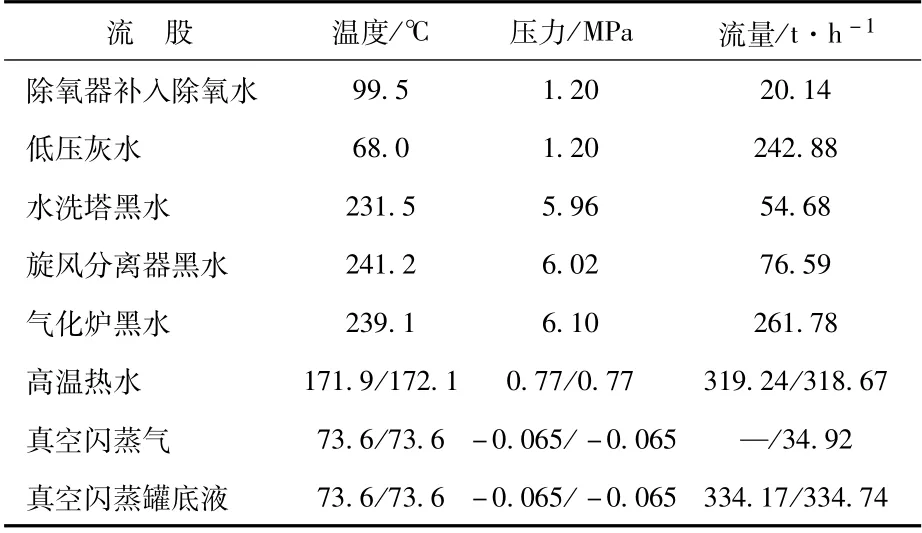

表1 气化黑水三级闪蒸AspenPlus模拟计算结果

另外,通过辅助测温枪测得真空闪蒸冷凝器(E1)循环水上水温度24.5℃、循环水回水温度35.0℃,用便携式流量计测得E1循环水用量为2022t/h,将E1的相关数据导入AspenEDR软件并输入循环水上/回水温度,得出循环水用量模拟值为2040t/h,实际值与模拟值基本吻合,佐证了黑水三级闪蒸过程中的确存在真空闪蒸气量大、真空闪蒸冷凝器循环水用量多的问题。因此,为降低气化黑水三级闪蒸工艺真空闪蒸气量及真空闪蒸冷凝器的循环水消耗,必须降低进入真空闪蒸罐的低压黑水的温度,即将低压黑水的热量通过适当的方式移出并加以利用。

2 气化低压黑水余热利用方案

2.1 方案一——低压黑水加热低压灰水

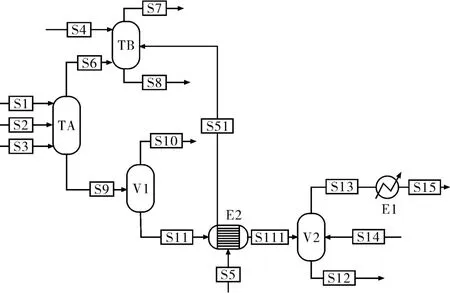

结合低压黑水S11的热量品质和各流股状态,提出气化低压黑水余热利用方案一——低压黑水加热低压灰水。改造后系统工艺流程为:在低压闪蒸罐(V1)和真空闪蒸罐(V2)之间增设黑灰水换热器(E2),通过E2将低压黑水温度降至96.1℃后再进入真空闪蒸罐,同时通过E2将低压灰水升温至125℃后再进入热水塔。低压黑水加热低压灰水的AspenPlus软件建模如图2(图中,S51为黑灰水换热器出口低压灰水,S111为黑灰水换热器出口低压黑水,其他流股同图1)。采用低压黑水加热低压灰水的余热利用方案,可使高压闪蒸气量增大、真空闪蒸气量减少,从而实现73.6℃低品位热向174℃高品位热的转变。

图2 低压黑水加热低压灰水建模示意图

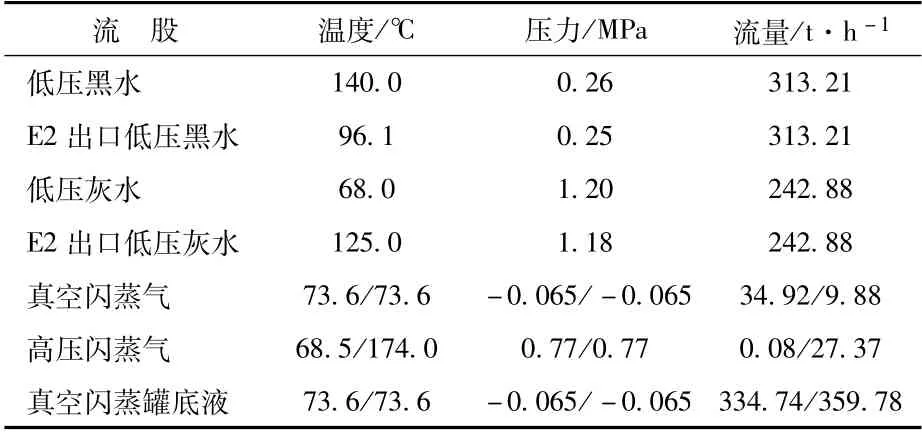

低压黑水加热低压灰水的余热利用方案,各流股的AspenPlus软件模拟计算结果见表2。可以看到,真空闪蒸气量降低25.04t/h,高压闪蒸气量增加27.29t/h。模拟输出真空闪蒸冷凝器(E1)循环水用量为576t/h(模型中E1选择公用工程供水,上水温度设置为24.5℃、回水温度设置为35.0℃,模型收敛得到循环水用量;下同),与不采用方案一前循环水用量模拟值2040t/h相比降低1464t/h,而增加的174℃高压闪蒸气可用于替代变换汽提塔或除氧器所需的0.5MPa蒸汽,亦可用于发电。

表2 低压黑水加热低压灰水AspenPlus模拟计算结果

黑灰水换热器(E2)采用管壳式换热器并利用AspenEDR建模,在EDR软件中输入黑水、灰水的相关参数,得到黑灰水换热器(E2)的外形尺寸为φ1500mm×6000mm,其结构及性能参数见表3。需要注意的是,低压黑水中含有0.4%~0.6% (质量分数)的细渣颗粒,会对换热设备造成一定的冲刷腐蚀,需改进换热列管的材质及其表面处理工艺。

表3 黑灰水换热器结构及性能参数

2.2 方案二——低压黑水余热发电

随着近年来有机朗肯循环(ORC)发电技术的日趋成熟,低品位热源温度高于95℃即可采用有机朗肯循环(ORC)发电。140℃低压黑水余热发电的模式有两种:模式一,低压黑水直接向工质蒸发器供热并通过透平膨胀机发电;模式二,低压黑水在105℃温度下闪蒸,闪蒸气向工质蒸发器供热。此两种模式中,模式一的发电量更大,但模式二之设备安全性和稳定性更好,以下对模式二进行讨论。

改造后气化黑水闪蒸系统工艺流程为:在低压闪蒸罐(V1)后增设微正压闪蒸罐(V3),得到105℃的微正压闪蒸气向工质蒸发器(E5)和工质预热器(E4)供热发电,微正压闪蒸罐底液(105℃)则进入真空闪蒸罐(V2)。低压黑水余热发电AspenPlus软件建模如图3(图中,S16为微正压闪蒸罐底液,S17为微正压闪蒸气,S18为工质蒸发器出口凝液,S19为工质预热器出口工质,S20为工质蒸发器出口工质蒸气,S21为膨胀机出口工质,S22为工质冷却器出口工质,S23为不凝气,S24为微正压凝液分离罐凝液,S25为工质预热器低温凝液,S26为工质泵出口工质,其他流股同图1)。

图3 低压黑水余热发电建模示意图

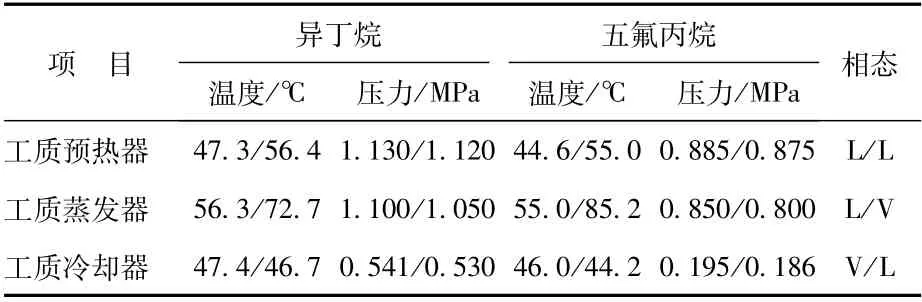

有机朗肯循环(ORC)发电技术通常使用的有机工质有异丁烷和五氟丙烷,其饱和蒸气压随温度的变化趋势如图4。有机朗肯循环(ORC)发电过程中,有机工质不断在工质蒸发器、膨胀机、工质冷却器、工质泵、工质预热器之间循环,其中,工质冷却器出口工质相态为液相、工质蒸发器出口工质相态为气相。

图4 两种有机工质饱和蒸气压随温度的变化趋势

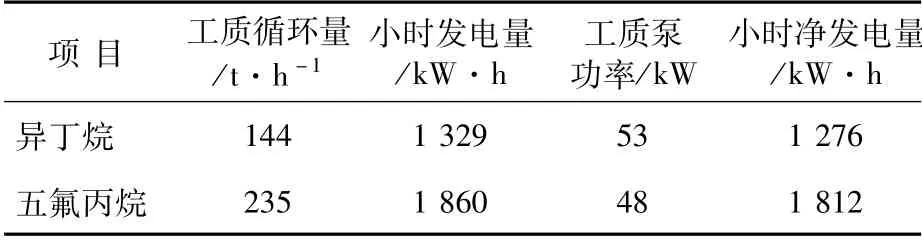

2.2.1 异丁烷作为ORC发电工质

以异丁烷作为ORC发电工质的低压黑水余热利用方案,各流股的AspenPlus软件模拟计算结果见表4。可以看到,真空闪蒸气量降低了21.21t/h。模拟输出真空闪蒸冷凝器(E1)循环水用量801t/h、增设的工质冷却器(E3)循环水用量1074t/h,即系统循环水总用量为1875t/h,与不采用方案二前循环水用量模拟值2040t/h相比净节约循环水165t/h。

表4 异丁烷作为ORC发电工质的模拟计算结果

2.2.2 五氟丙烷作为ORC发电工质

以五氟丙烷作为ORC发电工质的低压黑水余热利用方案,因微正压闪蒸过程都是105℃闪蒸,与微正压闪蒸罐连接的各流股数据在此工况下是唯一值,即微正压闪蒸罐底液、微正压闪蒸气、E4低温凝液、真空闪蒸气之温度、压力、流量等模拟计算结果同表4,同样真空闪蒸气量降低了21.21t/h;不同的是,以五氟丙烷作为ORC发电工质,工质冷却器(E3)出口工质模拟计算结果为温度44.2℃、压力0.186MPa、流量235t/h,工质蒸发器(E5)出口工质蒸气模拟计算结果为温度85.2℃、压力0.800MPa、流量235t/h。模拟输出真空闪蒸冷凝器(E1)循环水用量801t/h、增设的工质冷却器(E3)循环水用量986t/h,即系统循环水总用量为1787t/h,与不采用方案二前循环水用量模拟值2040t/h相比净节约循环水253t/h。

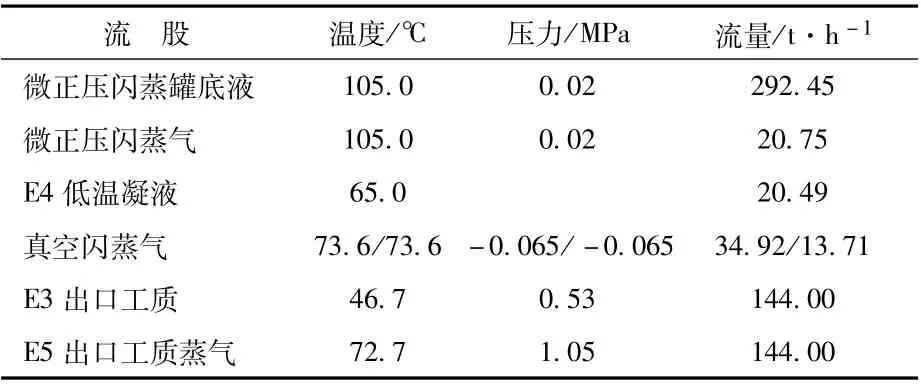

2.2.3 两种ORC发电工质之发电量对比

低压黑水余热发电利用方案,两种ORC发电工质AspenPlus软件建模收敛得到的数据见表5,发电量AspenPlus软件模拟计算结果对比见表6(注:数据由软件导出,除流股外各装置输出单位不一,未统计入表格)。

表5 两种ORC发电工质AspenPlus建模收敛所得数据

表6 两种工质发电量AspenPlus模拟计算结果对比

由表6可看出:以异丁烷作为ORC发电工质,工质循环量为144t/h,模拟输出膨胀发电机(B1)小时发电量为1329kW·h、工质泵(P1)的功率为53kW,无其他用电设备,系统小时净发电量为1276kW·h;以五氟丙烷作为发电工质,工质循环量为235t/h,是异丁烷循环量的1.63倍,工质循环量和工质膨胀比的增大使得五氟丙烷作为发电工质的发电量增大,模拟输出膨胀发电机(B1)小时发电量为1860kW·h、工质泵(P1)的功率为48kW,无其他用电设备,系统小时净发电量高达1812kW·h。

3 结束语

对气化黑水三级闪蒸工艺使用AspenPlus软件建模进行分析,得到投煤量3000t/d气化炉的气化黑水真空闪蒸气量为34.92t/h,真空闪蒸冷凝器循环水用量为2040t/h,与实际生产数据基本相符,由此得出气化黑水三级闪蒸工艺真空闪蒸气量和循环水用量大的原因是进入真空闪蒸罐的低压黑水温度较高。为此,提出两种可行的低压黑水余热利用方案。

方案一,低压黑水加热低压灰水。在低压闪蒸罐后增设黑灰水换热器(尺寸φ1500mm×6000mm,换热面积1048m2),低压黑水将进入热水塔的低压灰水加热至125℃,低压黑水降温至96.1℃再进入真空闪蒸罐。此方案可使真空闪蒸冷凝器循环水用量降低1464t/h,高压闪蒸气量增加27.29t/h,实现73.6℃低品位热向174℃高品位热的转变,多产的高压闪蒸气可用于替代变换汽提塔或除氧器所需的0.5MPa蒸汽,亦可用于发电。

方案二,低压黑水余热发电。在气化黑水闪蒸系统低压闪蒸罐后增设微正压闪蒸罐,得到105℃的微正压闪蒸气20.75t/h用于有机朗肯循环(ORC)发电,ORC发电工质可采用异丁烷或五氟丙烷。此方案可使真空闪蒸气量减少21.21t/h,系统净节约循环水用量165~253t/h;若以五氟丙烷作为ORC发电工质,小时净发电量最高可达1812kW·h。

以上两个低压黑水余热利用方案(低压黑水加热低压灰水、低压黑水余热发电)都能产生不错的效益,对于有蒸汽供应缺口的工厂,建议采用低压黑水加热低压灰水的余热利用方案(方案一),多产的高压闪蒸气可用于替代变换汽提塔或除氧器所需的0.5MPa蒸汽;对于区域电价昂贵的工厂,建议采用低压黑水余热发电的利用方案(方案二),ORC发电工质宜采用五氟丙烷,以获得更高的发电量。