食用油罐改造为粮食仓库的可行性分析技术重点

◎ 王 宁,夏永星

(郑州中粮科研设计院有限公司,河南 郑州 450001)

我国现阶段有很多粮库兼备有油脂储备功能,库区内建设有一定数量的食用油罐,但随着储备指标的变动,很多库区内的油罐处于闲置状态,并且长期内没有储备任务。近年来,国家加大了粮食仓储设施建设力度,政策性粮食的自储比例逐步提高,但随着“托市收购、临时储备”等保护农民利益的国家收储政策的落实,粮食库存量达到了最高水平,整个粮食行业存在粮仓仓容不足的问题,部分粮食还在“简易仓”中储藏。新建粮仓报建程序多,且土地资源日益紧缺、建设投入越来越大。如果能将库区内的闲置油罐改造为储粮仓房,既充分利用资源,又节约投资成本,且符合国家推进企业改革发展转型升级的总体要求,具有十分重要的意义。

1 植物油储罐改造粮仓的可行性研究方案分析

现阶段,我国食用油储备主要采用地上式立式圆筒形钢制固定顶油罐,材质一般为全碳钢,通过不同厚度的钢板进行拼接,并通过一些加强构件,使罐体形成一个自支撑稳定的整体,并具有一定的抗雪压、风压、地震等极端条件的能力[1]。

油脂是液体,粮食是散粒体,油脂接发工艺和粮食出入仓工艺、储藏技术、设备和工艺、建筑结构等都完全不同。油罐改粮仓是一个系统工程,必须系统考虑,有目的地开展前期研究。要根据油罐的实际情况,主要从建筑、结构、电气、进出仓工艺、储粮工艺等方面研究技改的安全性、经济性、有效性、可操作性,提出具体措施,制定改造规范或指导意见,以确保设施设备安全、生产安全和储粮安全。

2 可行性条件分析

2.1 边界条件

决定改造前,需确定库区内供水、排水、通讯、网络、电力等市政配套设施齐全可满足工程要求。库区原有变配电站可按设计要求保证库区生产、生活用电。要求改造项目拟建场址需远离污染源及易燃易爆场所,具有良好的工程地质和水文条件,且需具备一定的运输条件和相配套的设备设施,交通运输方式俱全,交通条件便利,并有足够的改造施工空间。

2.2 总图

2.2.1 消防间距

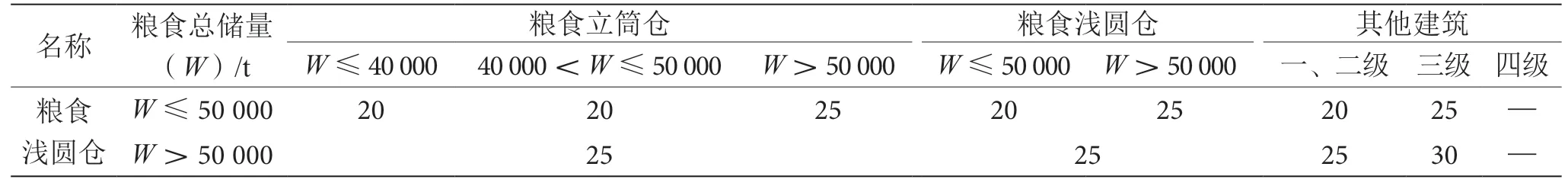

应按照改造后总仓容计算与周边建筑的防火间距。将改造后的油罐作为钢板粮食浅圆仓计算与周边建筑的防火间距。根据《建筑设计防火规范(2018年版)》(GB 50016—2014)中第3.5.4条规定,粮食浅圆仓与周边建筑的防火间距应满足以下条件[2]。①当油罐改造后总仓容不大于5万t时,与周边其他一、二级耐火等级的建筑之间的防火间距应不小于20 m;与周边三级耐火等级的建筑之间的防火间距应不小于25 m。②当油罐改造后总仓容大于5万t时,与周边其他一、二级耐火等级的建筑之间的防火间距应不小于25 m;与周边三级耐火等级的建筑之间的防火间距应不小于30 m。注意当粮食立筒仓、粮食浅圆仓与工作塔、接收塔、发放站为一个完整工艺单元的组群时,组内各建筑之间的防火间距不受本表限制。粮食浅圆仓组内每个独立仓的储粮不应大于10 000 t,具体如表1所示。油罐区应根据储油量确定与周边建筑的防火间距要求,详见下表2。

表1 粮食筒仓与其他建筑、粮食筒仓组之间的防火间距表

表2 植物油库内建构筑物防火间距表

通过对比两本规范对防火间距的要求,为了将闲置油罐最大化改造利用,待改造库区应根据各自的实际情况,事先与当地消防管理部门进行沟通,建议将改造后的储备仓与周边已建成的建、构筑物的最小防火间距改为15.0 m。并应取得消防部门承认的纸质文件留档备份。

2.2.2 消防车道

待改造油罐区域需建有环形消防通道或有足够空间布置环形消防通道,且新建道路与原有库区道路应连接,并形成环路。道路净宽度不应小于4.0 m,道路净高度不小于4.0 m。若未设置环形消防车道,实施改造时应一并设计实施。

2.3 结构

2.3.1 基础

油罐所装载油料比重为9.3 kN·m-3,改造后装载粮食按照散装小麦计算,小麦最大容重为8.0 kN·m-3,地基平均附加应力相应减少,且一般油罐结构设计按照水(容重为10 kN·m-3)设计计算,原地基承载能力特征值一般能够满足装粮要求。但由于油罐改装粮食后物料由液态变为颗粒骨料,粮食相对于液态物质对钢板侧壁的竖向摩擦力大大增加,即相对于油罐发挥储油功能时,油罐侧壁竖向荷载增加。仓内压力重新分布,罐内平均散料压力减少,一般需对原油罐基础分析验算,稍加改造即可满足要求。

若油罐采用桩筏基础一般不需另外加固处理,由于粮食对仓壁摩擦力的增加和屋顶增加的荷载,需对仓壁下桩基承载力进行验算,满足要求后方可进行基础和上部结构改造,改造罐体的仓底加强构件和后加屋顶H型钢柱需生根于基础,故后加仓底构件采用植筋于基础筏板内或基础环梁内,并后浇混凝土方法。基础植筋采用专用植筋胶并经抗拔及抗拉实验验证,以确保结构安全。

若油罐采用天然基础,由于粮食对仓壁摩擦力的增加和屋顶增加的荷载,需对仓壁下地基承载力进行验算,满足要求后方可进行基础和上部结构改造,为保证现有油罐主体结构稳定,采取分段加固加强基础的方式,基础加强采用环梁外侧下后加独立基础+环条形基础梁,后加均匀分布的独立基础植筋于原罐体基础环梁或在原罐体环梁下后加顶紧的方法。罐体砼外仓壁生根于外侧后加基础环梁。

2.3.2 罐壁

油罐罐壁一般由不同厚度的钢板拼接而成,自上而下板厚越来越大[4]。郑州中粮科研设计院曾以直径25 m、装粮高度16 m高的油罐体为例分析计算,油罐材质选用Q235B(设计强度215 N·mm-2),计算罐壁厚度自上而下由6 mm逐渐增加为12 mm,基本风压按0.45 kN·m-2,抗震设防烈度为7度,设计基本加速度0.10 g,罐体高径比小于1.5,按照浅仓计算,散装粮食为小麦(储粮的重力密度:8 kN·m-3,储粮内摩擦角25°,储粮对仓壁摩擦系数0.3[4]。

通过计算,在水平压力拉力和竖向压力共同作用下的综合应力均在80 N·mm-2以下,远小于215 N·mm-2,故罐体钢板能够满足装粮满仓后的强度及稳定性要求。由于油罐设计时考虑的为液体的储存,罐壁受力一直处于均匀状态,各个方向的受力始终平均,但改为粮仓后,由于粮粒间有自身的摩擦力,容易出现偏仓的情况,导致罐壁各向受力差距较大,从而破坏罐整体稳定性,而罐壁并无防止此种稳定性的措施,故需严格避免偏仓的情况出现。

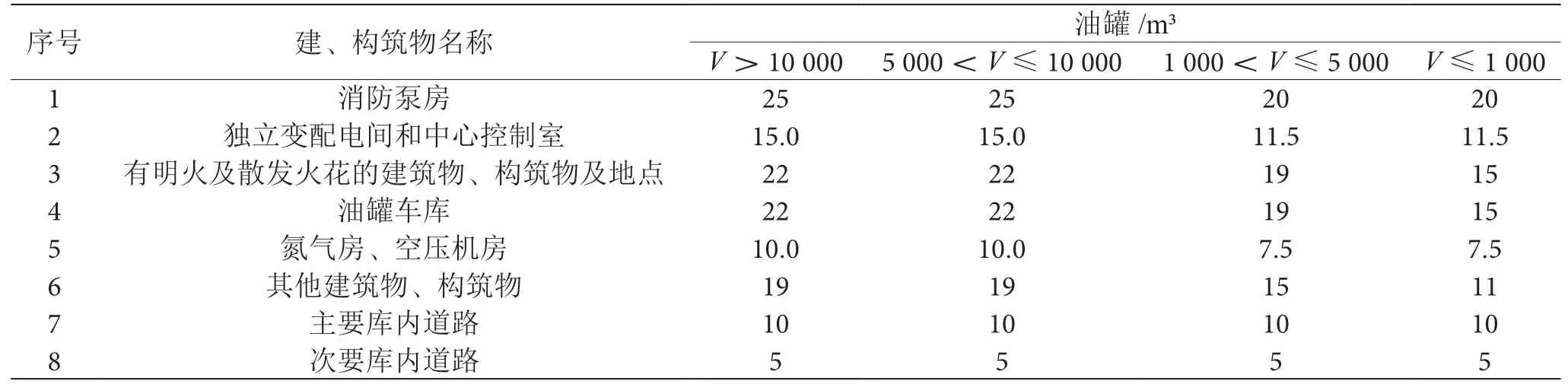

2.3.3 罐顶

油罐设计时储存物为液体,罐顶无过多附加载荷,一般采用自支撑拱顶的形式。罐顶仅在罐壁处通过包边抗压圈相连,见图1。自支撑拱顶设计时仅能保证罐顶能承受住雪压并保持稳定,满足检修、行人荷载,但是不能承受除风机外的其他设备荷载,尤其是粮食仓库内悬挂的测温电缆。

图1 油罐罐顶与罐壁连接方式图

油罐改为粮仓,仓顶需要增加机械通风口、自然通风口、进粮孔及吊挂电缆孔,原有洞尽量利用,新开洞口则需补强罐体;新开洞口附加荷载较小,且避开加强肋位置,并相应补强,确保结构安全,仓顶新增吊挂电缆每根荷载约25 kN,每个仓顶约20多根电缆,荷载较大,原罐顶满足不了吊挂电缆的巨大荷载,故需另外设置仓顶房或者改造罐顶,方可实现仓内测温电缆的吊挂[5]。

2.4 进出仓工艺

由于原有罐体的结构限制,油罐改造仓必须保证仓房内粮面高度均匀,不能有偏仓的情况发生,故进料和出料方式应尽量选用中心进料及中心出料的方式。

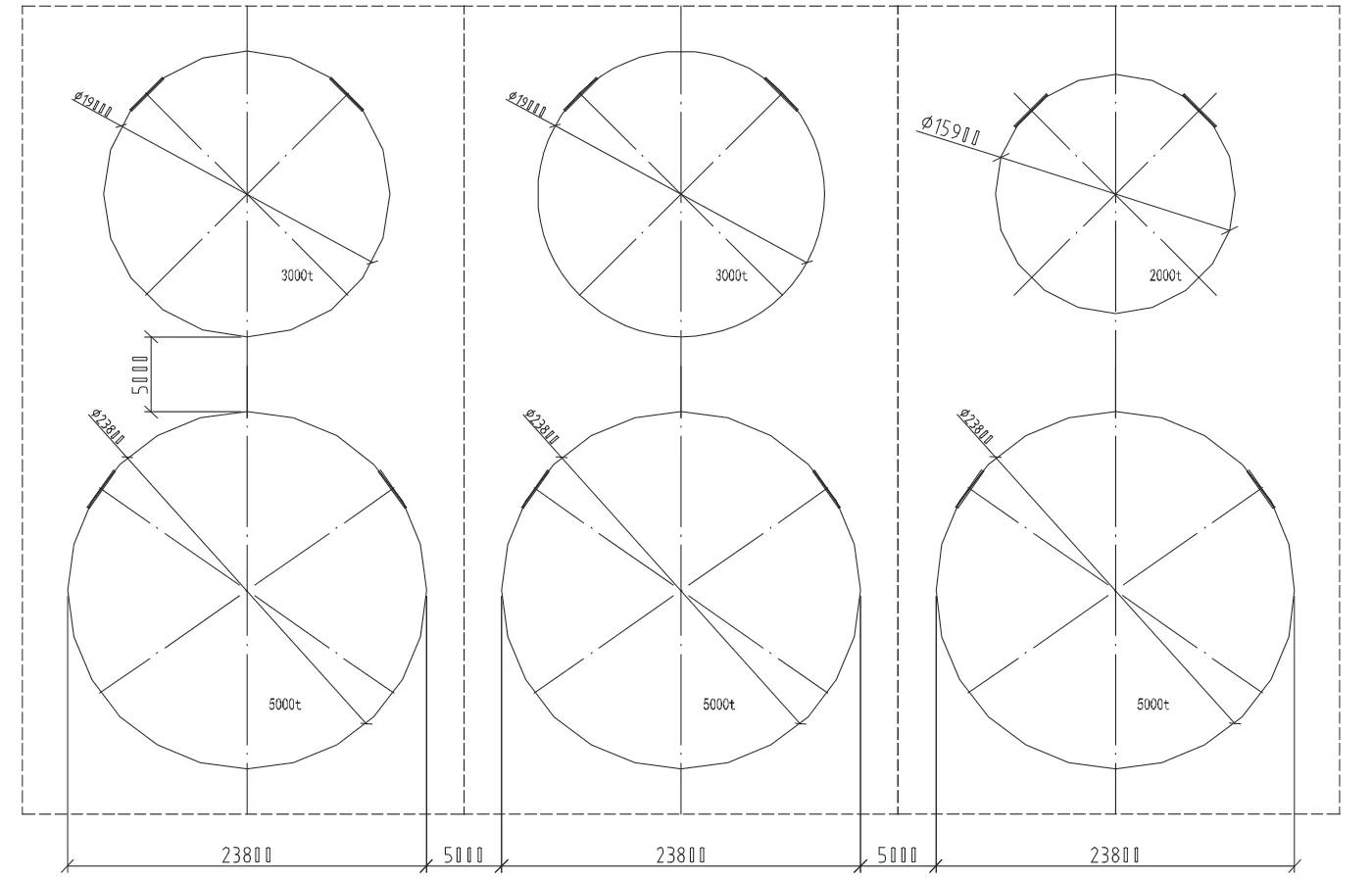

2.4.1 罐区典型布置方式

(1)“一”字型布局。油罐区布局成以“一”型单列布局,如图2所示。特点:闲置油罐相对独立,排布规整,周边设施对其影响低,进仓固定式设施利用率高,改造方便。

图2 “一”型单列布局典型图

(2)多列型布局。油罐区布局成采用双列或三列进行布局,如图3所示。特点:仓容大,布局罐区呈多列布置,双列罐间距不同库区区别较大,进出仓方式会受不同影响。

图3 多列型布局典型图

(3)独立布局。油罐区布局针对原有地形地块,进行独立建设,一般建设罐容小,油罐个数少,针对此类罐区,因其改造成本高,进出仓设施利用率低,不建议进行整体改造施工。

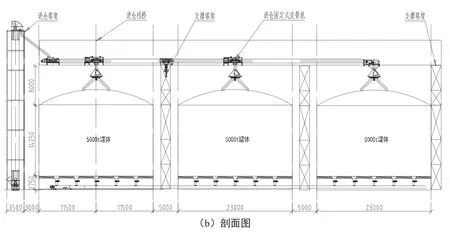

2.4.2 进仓工艺

(1)单列栈桥布局罐区。对于单排布置的油罐区,采用单列布局的方式。罐顶采用固定式进仓输送设备,满足同一列中不同罐改仓内的粮食入仓要求。基本布局方式如图4所示。

图4 单列栈桥布局典型图

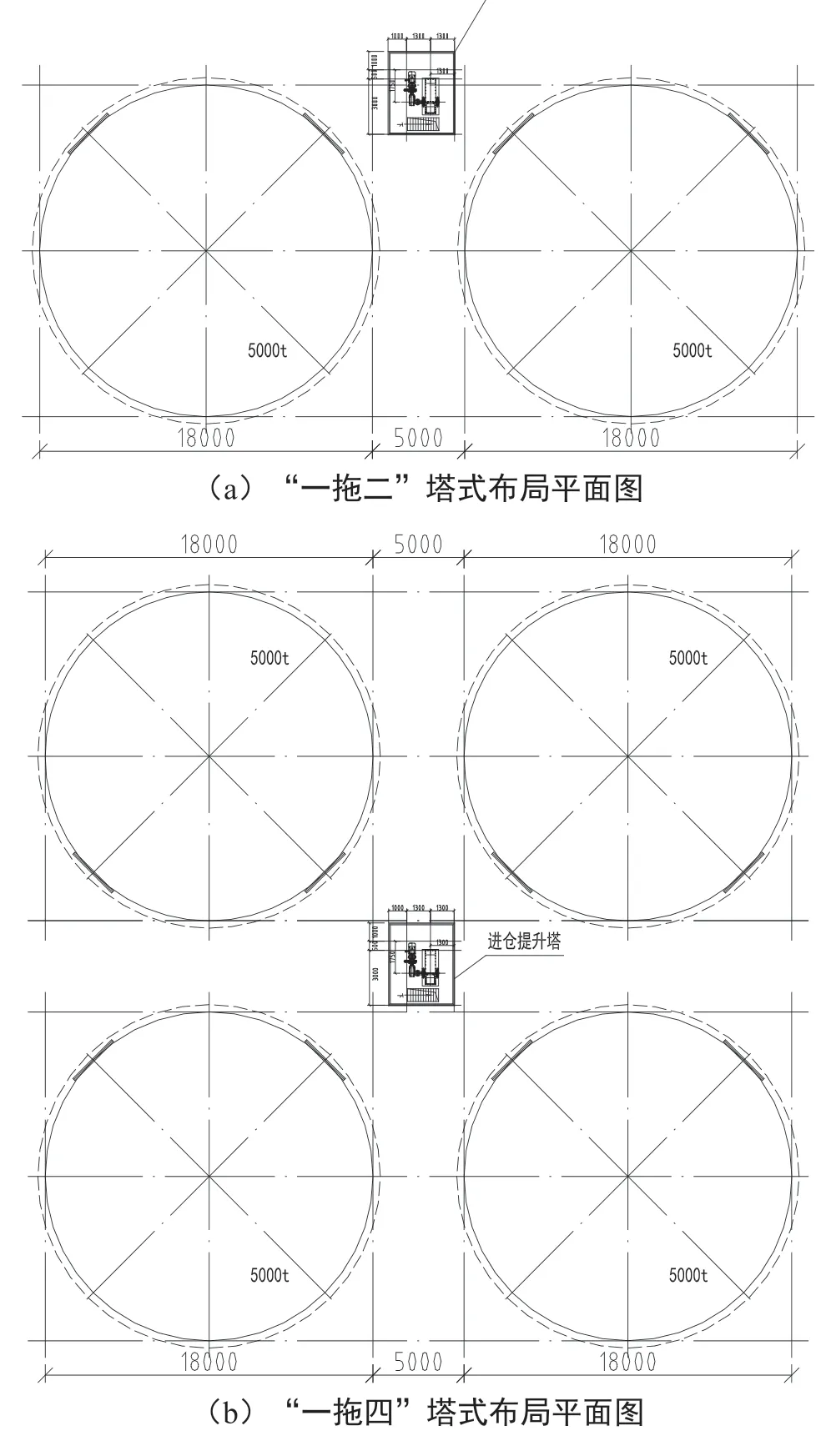

(2)塔式布局。针对油罐罐区排布,采用塔式提升的方案,分为“一对二”“一对四”2种排布方式(此方式可以自由组合),基本布局方式如下图所示,最大限度地降低固定式设备投资,进仓均采用移动式设备进行入仓作业,经斗提机提升后通过溜管系统直接入仓,实现粮食快速入仓,详见图5。

图5 塔式布局典型图

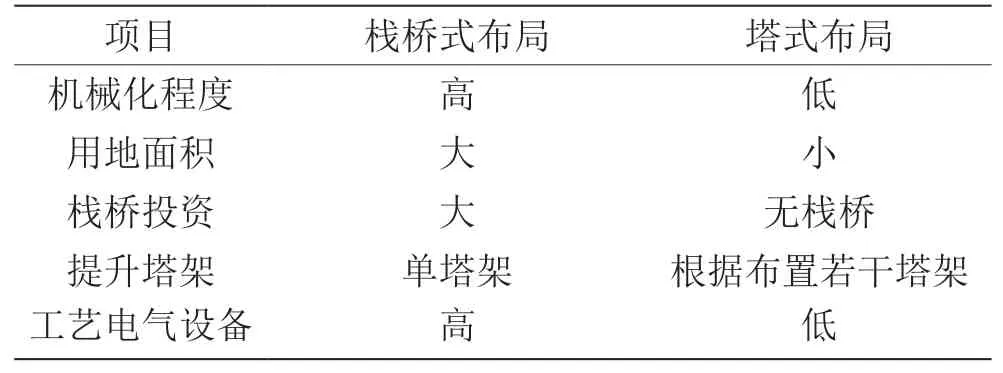

(3)对比分析。针对以上两种油罐改粮仓的入仓方式,以2万t油罐区(φ18 m,2×4排布)改造为例,从机械化程度、用地面积、改造运营成本等方面进行对比分析,为单点油罐区改造提供理论支撑,进仓方式选择对比详见表3。

表3 进仓形式选择对比表

综上所述,小型罐区(罐容小于2万t)建议采用塔式布局方案,节省整体投资;中型罐区(罐容2万t~5万t)需根据单一项目情况进行整体分析,确定进仓形式;大型罐区(罐容大于5万t)建议采用栈桥式布局方案,减少单一塔架设备投资,便于实现机械化近仓作业,节省整体投资。

2.4.3 出仓工艺

(1)罐内隧道式出仓。本方案主要采用罐改仓内原有底板,罐内隧道采用钢筋混凝土结构或钢结构,保证结构强度,满足满仓粮食压力;隧道高宽满足移动式设备出仓作业及检修要求;隧道底部增设隧道阀板基础。单隧道布置,余粮采用铲车清仓,降低改造投资。基本布局方式如图6所示。

图6 仓内隧道出仓立面图

(2)地沟式出仓。对于罐体基础为整体阀板基础,可采用地沟式出仓,分为2种方式。①罐内采用土垫层,垫层内增设出粮地沟,罐内通风地槽。②结合原罐体基础形式,采用下挖式地沟。两种方式均为粮食大部分经中心孔自流出仓,剩余粮食可通过对称分布的低位侧壁发放出粮口出仓,最终剩余粮食通过装载机出仓。罐内为平底,根据投资情况,可配合设置螺旋式清仓机,减少人工清仓量,提高工作效率。基本布局方式如图7所示。

图7 地沟式出仓基本布局方式图

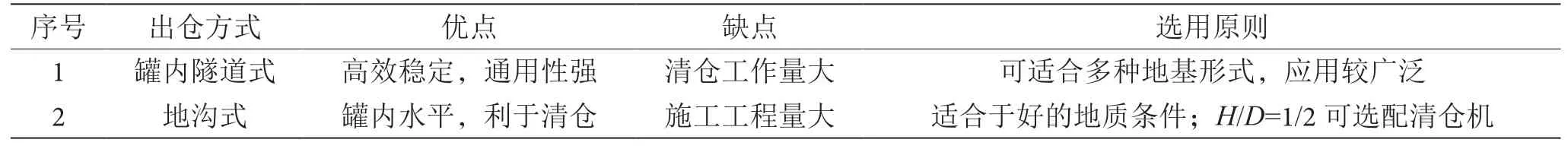

(3)对比分析。出仓方式以“中心出粮、对称出粮”为原则,根据改造罐区的总图布置情况、原罐区地质情况、改造资金状况灵活选择出仓形式。出仓方式的选择对比见表4。

表4 出仓方式对比选择表

2.5 水、电、储粮措施

水、电、储粮措施改造对原有罐体的改造量较小,且布置较为灵活,可行性方面无较大问题,本文不再详细论述。

3 改造方案建议

根据前文可行性论述,提出以下改造方案建议。①要确定改造罐区周边的边界条件满足改造的需求,并且现有罐体需有符合规范的设计图纸,作为改造的设计依据。②待改造油罐区域改成储粮设施后,总仓容量应不小于1.0万t,单仓容量不应小于2 000 t,考虑到施工成本、土建成本、设备成本、后期运营成本等因素,仓容过小不具备改造价值,因此不予考虑。③改造过后的仓需满足现有的消防规范要求,并且罐间空军满足生产时的汽车、设备作业需求空间。④考虑到改造后仓壁及仓顶受力需求,原有罐顶需增加测温电缆的承重设施,仓壁需增加防止偏仓的稳固设施,综合建议在油罐上增加仓顶房,并落地生根至地坪,同油罐基础进行整体改造。⑤进出仓的形式需根据罐区的实际布置情况及投资需求综合考虑,选取满足需求的进出仓形式。⑥改造前需进行整体的经济分析,综合测算改造的费用,根据投资及预期效果整体评价项目是否具有改造的价值。根据郑州中粮科研设计院的实际项目分析,改造费用一般为原有油罐拆除重建费用的50%~70%。

4 结语

现有油罐改造粮食仓既充分利用资源,又节约投资成本,具有改造的价值及可行性。设计人员需在周边条件、总图布置、结构、工艺等多方面对改造后的预期效果进行考虑,并结合经济分析,对改造进行全面的分析设计,最终设计出最优的方案