高温旁路烟道蒸发技术在脱硫废水零排处理中的技术对比与应用现状

张爱民,赵 飞,郑铭灏

(1.华能国际电力股份有限公司南京电厂,江苏 南京 211500;2. 盛发环保科技(厦门)有限公司,福建 厦门 361000)

0 引言

目前,国内应用范围较广的烟气脱硫技术主要有氨法、石灰石-石膏法、烟气循环流化床法、海水法等[1]。其中石灰石-石膏湿法烟气脱硫由于其技术成熟、脱硫效率高、适应性强等优点,在我国燃煤电厂的脱硫工艺中应用广泛[2-3]。但是,该方法在脱硫过程中会产生含盐量高、成分复杂、腐蚀性强的脱硫废水。近年来,随着环保法规的逐渐完善,国家对燃煤电厂中污染物的排放要求也越来越高。2015年,《水污染行动计划》(简称“水十条”)将工业污染的防治工作列为国家发展的重要任务[4]。2017年环保部颁布的《火电厂污染防治技术政策》中鼓励燃煤电厂废水综合回用,《火电厂污染防治最佳可行技术指南》中提出了鼓励利用余热蒸发干燥、结晶等处理工艺实现脱硫废水近零排放的观点[5]。

脱硫废水零排放处理的工艺主要有:烟气蒸发固化、多效蒸发结晶、MVR蒸发结晶、膜处理和烟气余热浓缩。其中,烟气蒸发固化是利用锅炉烟气的热量,通过直接换热将废水直接蒸干,蒸发生成的固体颗粒物附着在烟尘颗粒上,由除尘器捕集随粉煤灰进行资源化利用。该工艺无额外废弃物产生,且蒸发后产生的水蒸气可用于湿法脱硫系统的工艺补水[6]。由于该工艺投资及运行成本低、流程简单、无二次污染等优点,逐渐成为脱硫废水处理的主流工艺。燃煤电厂脱硫废水烟气蒸发固化工艺主要分为高温旁路烟道蒸发和直接烟道蒸发两种技术。在电厂机组负荷普遍偏低的新常态下,直接烟道蒸发技术在实际工程中易出现废水难以完全蒸干致使烟道腐蚀和积灰的现象;尤其是顺应国家号召而安装低温省煤器的电厂,其尾部烟道可利用的有效蒸发长度变短,更不利于废水蒸发[7]。

为克服直接烟道蒸发的缺点,高温旁路烟道蒸发技术应运而生。根据雾化形式的不同,高温旁路烟道蒸发技术可分为“旁路烟道旋转雾化蒸发技术”和“双流体旁路烟道蒸发技术”。本文对这两种技术的应用情况进行了充分的市场调研,并深入分析了各自的技术参数及应用边界,最后针对项目现场存在的问题进行了讨论与总结,以期为后续项目的实施提供借鉴与参考。

1 高温旁路烟道蒸发技术

高温旁路烟气蒸发技术是在直接烟道蒸发技术上进行的优化,其原理是通过抽取处于SNCR后、空预器前的部分300~350℃热烟气作为干燥介质,将热烟气和经雾化器雾化后的雾滴在旁路烟道蒸发器内进行迅速的传质传热,完成干燥过程;干燥产物附着在烟气中粉尘颗粒上,随热烟气一起返回主烟道,最终被除尘器捕集后进入粉煤灰进行资源化利用[8]。结合实际工程经验可知,其设计蒸发废水量每100MW容量不应超过1t/h;抽取高温烟气总量不应大于锅炉BMCR工况烟气量的3%;抽取烟气温度应≥280℃;蒸发排烟温度(高温旁路烟道出口烟气温度)应高于酸露点10℃以上;喷枪布置及角度设置和蒸发后烟气流速、流场分布不应对锅炉效率产生影响;混入灰中的固化后盐分不应影响粉煤灰综合利用。

2 两种高温旁路烟道蒸发技术对比

根据蒸发器雾化器类型不同,高温旁路烟道蒸发技术一般分为“旁路烟道旋转雾化蒸发技术”和“双流体旁路烟道蒸发技术”。虽然两种技术都是通过设立独立的蒸发器来实现脱硫废水的高效蒸发,但其在工作原理、雾化方式、核心设备参数及后期运维上存在着一些差异和共性问题。

2.1雾化原理

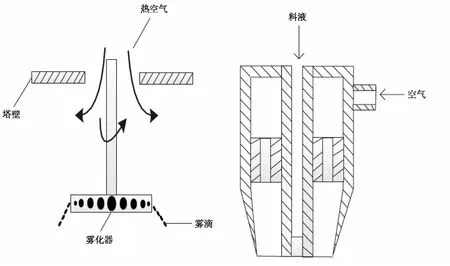

旁路烟道旋转雾化蒸发技术是利用高速旋转的雾化盘带来的离心力将脱硫废水伸展为薄膜或牵拉成丝,随后在雾化盘边缘破裂形成小雾滴被喷入干燥塔内进行干燥的过程。该技术的核心设备是旋转雾化器,其核心作用是将脱硫废水在雾化盘离心力的作用下雾化为直径为10~60μm的小雾滴。雾化后小雾滴与经过分散的热烟气接触后,水分被迅速蒸发,废水中的盐类形成粉末状干燥产物。雾化过程中需控制废水流量、雾滴粒径、空预器出口烟温、烟气分布情况以避免“粘壁”现象的发生。

双流体旁路烟道蒸发技术则是利用高速压缩空气使脱硫废水液膜产生分裂,使压缩空气和脱硫废水之间产生摩擦力和剪切力,脱硫废水在瞬间被拉成一条条细长的丝,这些液丝在较细处很快断裂形成雾滴。该技术的核心设备是双流体旁路烟道蒸发器,其特点在于中心管(即液体喷嘴)走料液,压缩空气,经气体分布器后,从环隙(即气体通道或称气体喷嘴)喷出。当气-液二相流,在喷嘴出口端面接触时,由于气体从环隙喷出的速度很高,一般为200~340m/s,也可以达到超声波速度,但液体流出的速度不大(一般不超过2m/s),因此,在二流体之间,存在着很大的相对速度,从而产生相当大的摩擦力,使料液雾化,随后被蒸干。该技术雾化过程中也需要控制废水流量、雾滴粒径、空预器出口烟温、烟气分布情况及气液比等关键参数使得料液能够在接触蒸发器壁之前完全蒸干,以避免“粘壁”现象的发生。

旋转雾化蒸发塔原理示意图 双流体旁路烟道蒸发器示意图

2.2 蒸发器外观对比

旋转雾化蒸发塔在设计上采用“矮胖型”设计,这是由于雾化后液滴离开雾化盘时的横向速度很高,同时还需保证液滴不粘壁,这就从根本上要求蒸发塔需要具有直径庞大的外观结构,所以旋转雾化蒸发塔一般占地面积较大且需要设立相应的地基;而双流体旁路烟道蒸发器采用的是“瘦高型”设计,这是由于双流体雾化过程中,液滴离开雾化器时主要产生较大的纵向速度,横向速度较小,同时还需保证烟道内部烟气具备较高的流速,所以,烟道直径不宜过大。相较于前者双流体旁路烟道蒸发器可因地制宜,利用锅炉尾部烟道间隙等。两种蒸发器实物见图2。

旋转雾化蒸发塔 双流体旁路烟道蒸发器

2.3 工程应用项目汇总

调研在建及已投运的高温旁路烟道蒸发技术项目情况见表1[9-15]。

表1 国内高温脱硫废水旁路烟道蒸发技术项目应用汇总表

由实际工程调研结果可知,旁路烟道旋转雾化蒸发技术和双流体旁路烟道蒸发技术的市场占比均等,且均有投运两年的工程项目。而在工艺路线上,前者多采用直接末端旁路烟道蒸发的方式处理脱硫废水,后者则多采用“预处理+浓缩减量+末端旁路烟道蒸发”的三段式工艺处理脱硫废水。

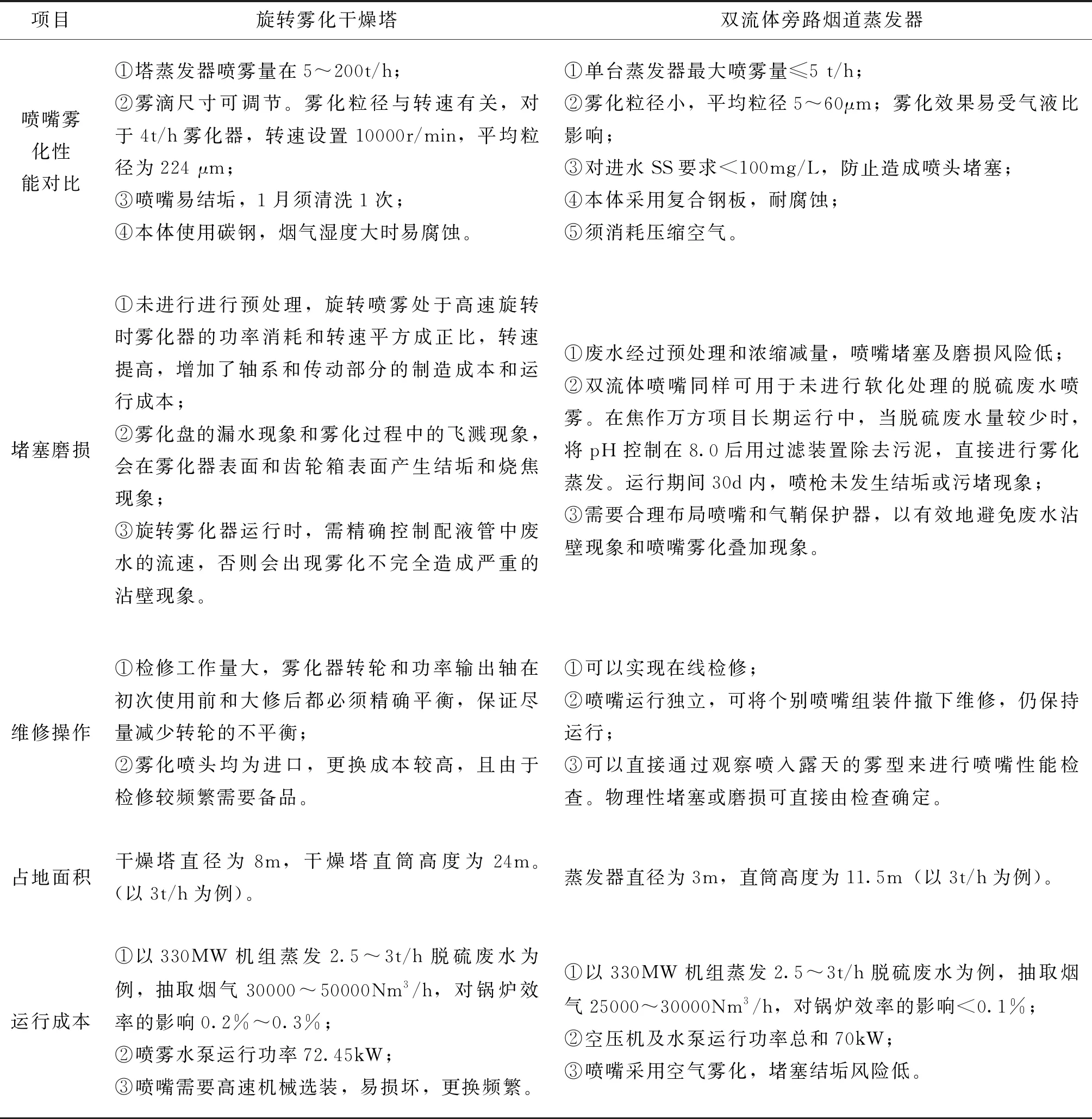

2.4 核心参数对比

通过市场调研及实际工程运维经验,总结了两种高温旁路烟气蒸发技术在喷嘴雾化性能、设备磨损堵塞情况、运维简易程度、占地面积及运行成本等方面上的差异,结果见表2[16-17]。

表2 旋转雾化干燥塔和双流体喷嘴旁路烟道蒸发器对比表

2.5 常见现场运行问题对比及解决方案(表3)

表3 旁路烟道旋转雾化蒸发技术和双流体旁路烟道蒸发技术在现场中常见问题及解决方法

3 总结及展望

本文针对燃煤电厂脱硫废水的零排放处理需求,阐述了旁路烟道旋转雾化蒸发技术和双流体旁路烟道蒸发技术两种高温旁路烟道蒸发技术于工程中的应用进展和主要差异性。与旁路烟道旋转雾化蒸发技术相比,双流体旁路烟道蒸发技术存在占地面积小、雾化粒径小、结垢及污堵倾向更小、喷嘴结构简单、磨损小、对锅炉效率影响更小和检修方便等优势,但也存在单台蒸发水量小、工艺复杂、需要控制废水中悬浮物含量及需要消耗压缩空气等劣势。所以在两种高温旁路烟道蒸发技术的设计选择中,应根据电厂实际情况(①燃煤机组的容量以及锅炉烟气抽取能力;②电厂脱硫废水水质水量;③电厂可利用的场地;④投资运维成本;⑤粉煤灰综合利用情况;⑥锅炉尾部烟道布置情况)来因地制宜地选择更具经济性和稳定性的高温旁路烟道蒸发技术。总而言之,高温旁路烟气蒸发技术利用高温烟气实现了脱硫废水的高效蒸发。蒸发过程中,无需额外热源,运行能耗低并且有效改善了直接烟道蒸发处理水量不足、检修不便和烟道腐蚀结垢的问题,使之具有投资少、运行省、无固废等优势,具有较大的推广应用前景。