M油田盐膏层精细动态控压固井技术

杨鸿波 陈国军 张国光 刘 欣 刘 刚

1.中海油服中东公司 2.中海油服钻井事业部 3.中海油服油田化学事业部

0 引言

盐膏层固井是钻井行业的世界性难题[1]。M油田Lower Fars地层含800 m盐膏层,压力窗口窄,地层孔隙压力2.20~2.23 g/cm3,漏失压力2.40 g/cm3,且含高压盐水,井漏、溢流风险大,固井作业难度高[2],以往采用常规方法固井,固井期间井漏、溢流频发,井下复杂情况发生频率0.5次/井,为了防止发生井漏必须降低顶替排量,从而牺牲了顶替效率,导致固井质量差,单井盐膏层井段固井优良率不足50%。

控压固井技术(Managed Pressure Cementing)适用于窄压力窗口的固井作业,主要是通过压稳计算,设计出各类流体的性能和体积,在固井前循环、注固井液(前置液、水泥浆等)、替钻井液等固井过程中,调节排量,调节环空循环压耗,侯凝时调节井口回压,从而调节环空压力,全过程控制环空当量密度原则上大于地层孔隙压力而小于地层漏失压力,尽量使井筒处于压稳而不漏的状态下安全完成整个固井施工作业[3-5]。

传统的控压固井技术理论上能满足作业要求,但还不够精细、与现场作业实际不够贴切,主要体现在以下几个方面:①没有根据现场实际数据及时对软件参数进行校核与修正,设计软件模拟准确度和精度不够;②虽然设计了各类流体的性能和体积,但对各类流体间的污染考虑得较少,也没有采取有效的措施防止流体间的污染;③虽然设计了泵排量,但实际作业时没有结合泵压变化精细调整排量。以上原因导致控压固井设计与实际作业存在较大偏差,影响了控压固井的作业效果。

精细动态控压固井技术改进了传统控压固井技术,使得设计与实际更吻合,控压更精准。使用精细动态控压固井技术可以使井下环空压力始终保持在安全压力窗口之内,避免井漏、溢流等井下复杂情况,同时,因降低了环空中的静液柱压力和同等排量下的循环压耗,为提高循环和顶替排量创造了条件,排量高了利于清除泥饼及提高顶替效率,从而提高固井质量[6-8]。精细动态控压固井技术近期在M油田推广后,盐膏层井段固井期间井漏、溢流等井下复杂情况降到了0.06次/井,单井盐膏层井段固井优良率提升到了平均85%以上。

1 控压设计

1.1 设计原理

不考虑波动压力时,根据水力学原理,环空压力=静液柱压力+环空循环压耗+井口回压,通过调节静液柱压力、环空循环压耗和井口回压,可控制环空压力[9-10]。

循环时通过调整静液柱压力和环空循环压耗来控制环空压力,不循环时可通过关防喷器来提供井口回压。

静液柱压力的计算公式如下:

式中ps表示静液柱压力,MPa;Hi表示某段流体在环空中的垂直高度,m;ρi表示该段流体的密度,g/cm3。

根据公式(1),可通过调整流体结构(各段液体的密度及其在环空中的高度)来调整静液柱压力。

根据排量计算环空返速,公式如下:

式中va表示环空返速,m/s;Q表示排量,L/s;DH表示环空直径,cm;DP表示环空中套管直径,cm;

根据流体力学[11],层流紊流临界环空返速计算公式如下:

式中vac表示层流紊流临界环空返速,m/s;n表示流性指数,无量纲;K表示稠度指数,N sn/cm2。

若va≤vac,则流体在环空中形成层流,层流环空循环压耗计算公式如下:

式中Δpc表示环空循环压耗,MPa;L表示计算井段长度,m。

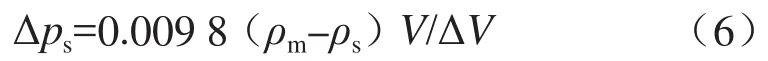

若va>vac,则流体在环空中形成紊流,紊流环空循环压耗计算公式如下:

式中PV表示流体塑性黏度,mPa s;ρm表示流体密度,g/cm3。

根据公式(4)、(5),可通过调节排量和流体性能(密度、流变性能)来控制环空循环压耗。

精细动态控压固井作业是一个连续过程,从固井前循环,到注水泥顶替,到候凝都必须考虑环空压力变化[12]。

1.2 设计基础数据

Ø311.15 mm井眼全井段为盐膏层,以XX井为例,井深2 962 m,钻井液密度2.28 g/cm3,塑性黏度47 mPa s,流性指数n=0.43,稠度指数K=1.43 N sn/cm2,通过下Ø244.48 mm套管封固,采用双级固井方式,分级箍位于Ø244.48 mm)套管与Ø339.73 mm套管重叠段,一级固井封固盐膏层段,一级固井采用领尾浆双凝浆柱结构,尾浆封固井底至mb4顶(2 495 m)这一段含高压盐水的盐膏层,领浆封固mb4顶返至分级箍(1 865 m),详见图1。

图1 XX井Ø244.48 mm套管固井示意图

1.3 固井前循环时的控压设计

固井前循环能清除井壁虚泥饼、岩屑,有利于水泥环与井壁的胶结,钻井液在环空形成紊流能达到较好的清洁效果[13]。

根据公式(3),计算钻井液在Ø244.48 mm套管与Ø311.15 mm井眼的环空中的层流紊流临界环空返速vac=1.32 m/s。

代入公式(2)可得,排量大于2 300 L/min,钻井液在环空能形成紊流。

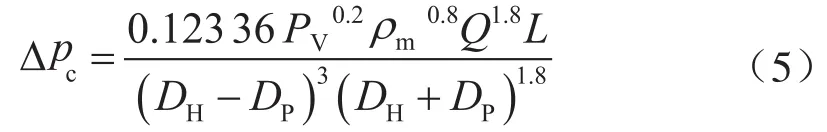

通过Cem SAIDS固井软件模拟,可计算出不同钻井液密度、不同排量下的井底当量循环密度(ECD)(表1),井内钻井液密度2.280 g/cm3,为防止井漏,最大排量不能超过2 000 L/min,但此排量下形成不了紊流。

表1 不同排量与钻井液密度下的井底ECD数据表

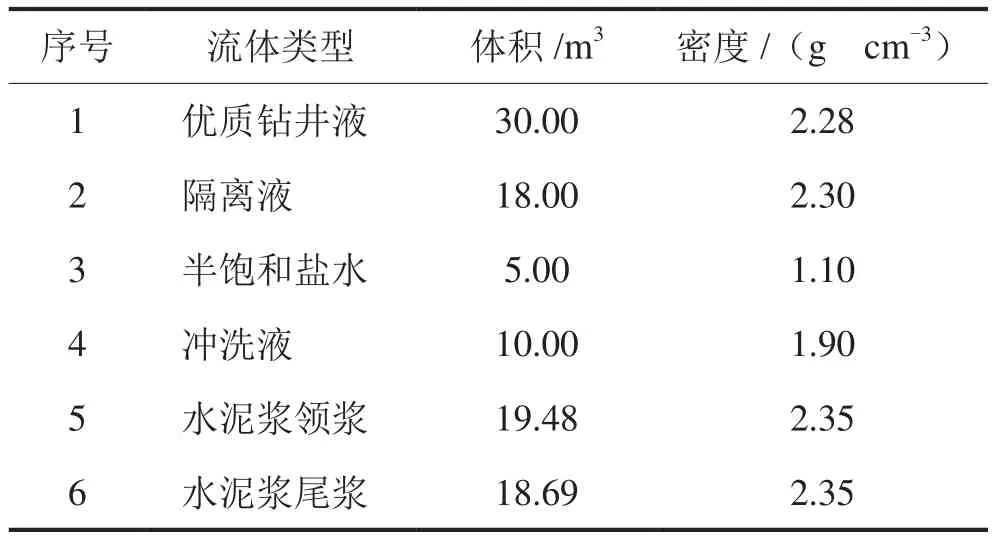

为降低ECD,设计泵入5 m3密度为1.10 g/cm3的半饱和盐水,半饱和盐水在环空时,静液柱压力将下降,计算方式为:

式中Δps表示静液柱压力下降值,MPa;ρm表示钻井液密度,2.28 g/cm3;ρs表示半饱和盐水密度,1.10g/cm3;V表示半饱和盐水体积,m3;ΔV表示每米环空容积,在Ø311.15 mm裸眼中为0.029 1 m3/m,在Ø339.73 mm套管中为0.031 2 m3/m。

计算可得半饱和盐水在环空时静液柱压力下降1.86~1.97 MPa,静液柱压力下降后,能允许更大的环空循环压耗,排量得以提高。

通过软件模拟,可计算出半饱和盐水在环空时排量2 400 L/min对应的井底ECD为2.388 g/cm3,低于漏失压力,2 400 L/min的排量时钻井液能形成紊流,提高清洁效果。

当然也不能为了追求高排量而泵入过多的低比重的半饱和盐水,还要考虑“压稳”问题,泵入5 m3密度为1.10 g/cm3的半饱和盐水后,井底静态当量密度为2.212~2.216 g/cm3,短时停泵期间能压稳地层。

为提高清洁效果,前后共泵入3段5 m3密度为1.10 g/cm3的半饱和盐水,设计好每段盐水泵入后的顶替量,以保证没有两段盐水同时在环空,以防静液柱压力下降过多导致压不稳。

通过泵入适量的低比重半饱和盐水,能在防漏和压稳的前提下提高循环排量,提高清洁效果,从而为固井创造好的井眼条件。

1.4 顶替水泥浆时的控压设计

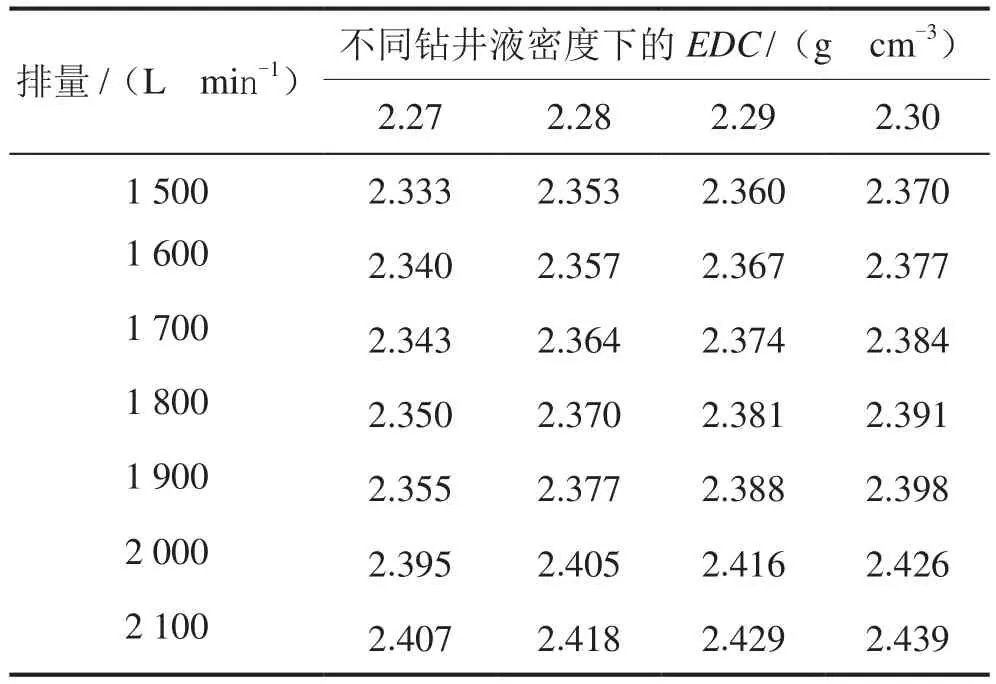

固井液浆柱结构为:优质钻井液+隔离液+半饱和盐水+冲洗液+水泥浆领浆+水泥浆尾浆(表2):

表2 固井液浆柱结构一览表

优质钻井液的黏切比井内原钻井液低(表3),同等排量时环空循环压耗更低。根据公式(3),计算优质钻井液在Ø244.48 mm套管与Ø311.15 mm井眼的环空中的层流紊流临界环空返速vac=1.14 m/s。

代入公式(2)可得,排量2 000 L/min时优质钻井液在环空就能形成紊流,相比原钻井液2 300 L/min的紊流临界排量,优质钻井液更易形成紊流,利于提高清洁环空效果。

隔离液和冲洗液的性能及紊流临界排量见表3。

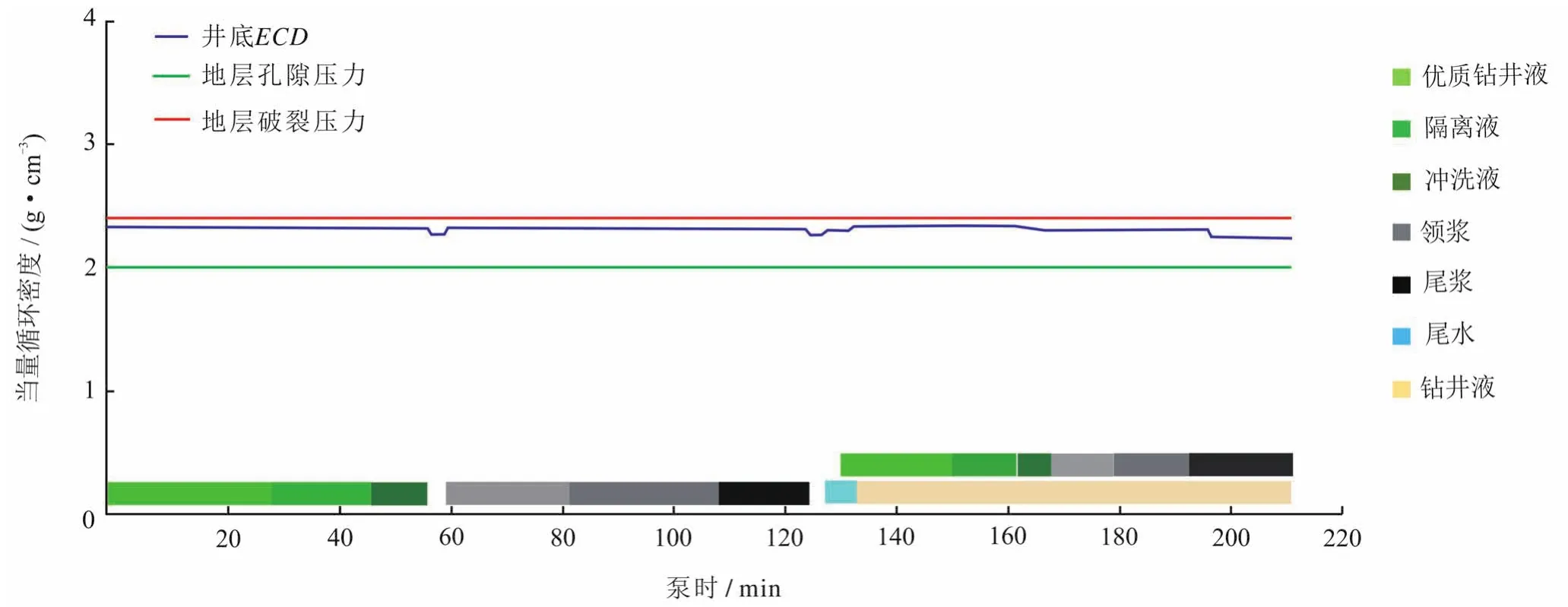

顶替水泥浆期间,一开始以2 100 L/min顶替,隔离液出管鞋时提排量至2 300 L/min,半饱和盐水出管鞋后,提排量至2 500 L/min(图2),整个顶替过程中,优质钻井液、隔离液和冲洗液都在环空能形成紊流,提高了冲洗效果、隔离效果及水泥浆的顶替效率。根据软件模拟,冲洗液在整个一级固井井段的紊流接触时间都超过10min,冲洗效果好,水泥浆的顶替效率达到100%(图3)。

根据软件模拟计算,顶替过程中井底ECD最高值为2.376 g/cm3,低于漏失压力(图4)。

图4 顶替期间井底ECD模拟

顶替结束后,停泵时井底静态当量密度2.204 g/cm3,满足压稳需求。

通过设计各段流体的密度、流变性能和体积,降低了环空静液柱压力,降低了同等排量下的环空循环压耗,从而能在防漏和压稳的前提下提高顶替排量,从而提高冲洗效果、隔离效果及水泥浆的顶替效率。

1.5 侯凝时的控压设计

一级固井水泥浆采用双凝领尾浆结构,尾浆稠化时间3 h 45 min,领浆稠化时间6 h 10 min,水泥浆在候凝期间会发生失重,失重后环空静液柱压力将降低,但此时水泥浆的胶凝强度还不能防止地层气窜和盐水侵入[14-15]。领尾浆稠化时间差异大能有效防止水泥浆同时失重导致环空静液柱压力大幅下降,但仍不足以平衡地层压力,还必须施加一定的井口回压[16]。

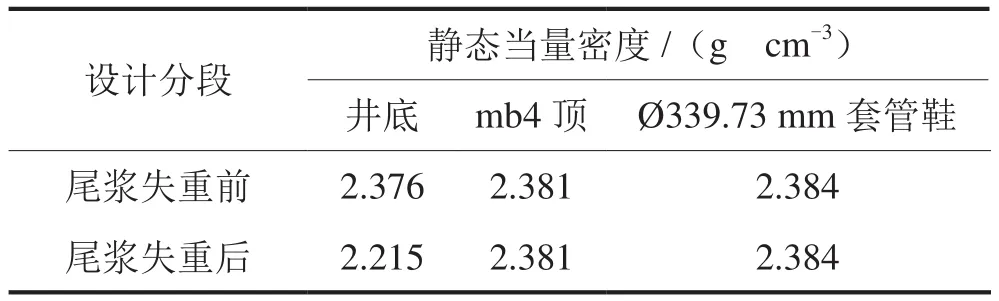

顶替结束后要投开孔弹打开分级箍,投开孔弹、开孔弹下行到位、憋压打开分级箍,整个过程用时约2.5 h,期间尾浆将稠化、失重。水泥浆失重后的静液柱压力按半饱和盐水的密度1.10 g/cm3计算[17],计算可得尾浆失重后井底最小静态当量密度为2.043 g/cm3,mb4顶最小静态当量密度2.177 cm3,不满足压稳要求,因此为补偿尾浆稠化、失重导致的静液柱压力降低,需关防喷器从环空补压5 MPa,计算井底、mb4顶和Ø339.73 mm套管鞋处的静态当量密度(表4),满足压稳要求,也低于漏失压力。

表4 井口环空补压5 MPa后静态当量密度变化表

侯凝期间通过关防喷器施加井口回压控制尾浆失重后的井下当量密度满足压稳要求。

2 关键技术

2.1 设计软件的精准模拟和计算

精细动态控压固井设计软件Cem SAIDS的核心技术为控压固井水力学计算模型,通过引入 HB(赫巴) 流变模式,综合考虑温度场、居中度、井筒条件、流体类型、流体性能、局部阻力等影响因素,尽可能地模拟井下真实情况,并根据现场实际数据对各类参数进行校核和修正,实现环空动态当量密度的精确计算,为固井设计和现场施工提供指导。

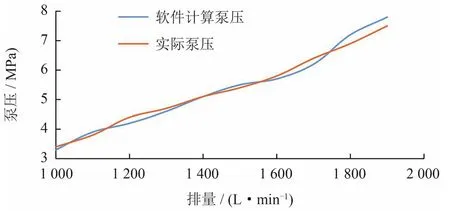

利用软件计算固井前循环时不同排量下的泵压,与现场实际泵压差别不到5%(图5),验证了该软件计算的精确度。

图5 固井前循环时软件计算泵压与实际泵压对比曲线图

2.2 减少各类流体间的污染

精细动态控压固井设计是基于钻井液和固井液的流体性能的,由于压力窗口很窄,如果实际作业时流体性能与设计差异大,那么实际的环空压力也会与设计差异大,也就实现不了精细动态控压,固井安全与质量难以保证。

为保证实际作业时的流体性能与设计基本一致,需减少各类流体间的污染。

1)优化水泥浆、隔离液、优质钻井液的壁面剪切应力,提高顶替效率,减少各类流体间的混合

水泥浆、隔离液、优质钻井液的流变读数呈台阶递减,使水泥浆、隔离液、优质泥浆壁面剪切应力递减10%,从而提高各段流体的顶替效率,减少混合[18]。

水泥浆流变读数:12/20/151/252/>300/>300

隔离液流变读数:6/8/40/59/76/128

优质钻井液流变读数:2/3/19/32/45/77

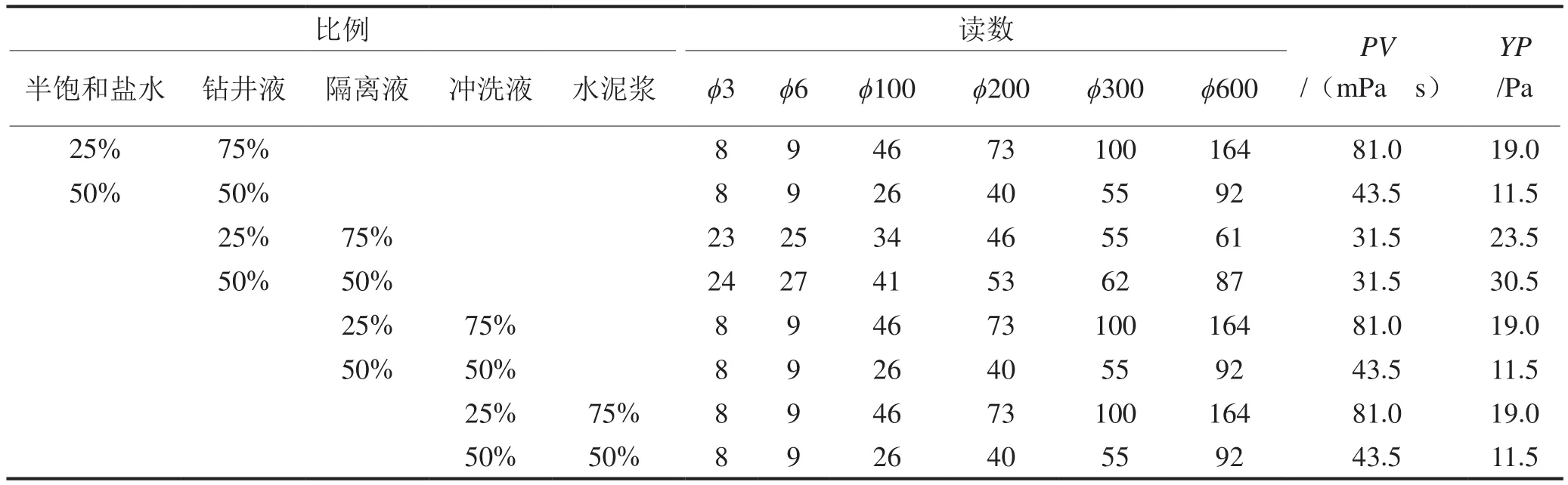

2)改善相互接触的各类流体之间的相容性,提高抗污染能力

若抗污染能力差,钻井液和固井液受污染后其流体性能(包括流变性能、密度等)会大幅改变,通过实验室化验,相互接触的各类流体之间,包括半饱和盐水与钻井液、钻井液与隔离液、隔离液与冲洗液、冲洗液与水泥浆之间的相容性良好,抗污染能力强(表5)。

表5 相容性试验数据统计表

3)优化冲洗液性能,提高冲洗效果,减少水泥浆受钻井液的污染

水泥浆与钻井液的相容性相对较差,受污染后水泥浆的性能与设计差异较大,因此要尽可能减少钻井液对水泥浆的污染。虽然浆柱结构设计中水泥浆不与钻井液直接接触,但如果附着在井壁上、尤其是不规则井眼处的钻井液没有被冲洗干净,后面还是会污染水泥浆。性能优良的冲洗液有较低的紊流临界排量,易于形成紊流,提高冲洗效果;且冲洗液内含高分子聚合物,能提高流体拖曳力,利于把附着在井壁上的钻井液冲走[19]。

4)优化扶正器设计,提高套管居中度,有助于提高顶替效率,减少水泥浆受钻井液的污染

扶正器的数量和加放位置要考虑3方面因素:①保证套管能顺利下入;②因扶正器增加的环空循环压耗在允许范围内,;③保证套管居中度。经软件模拟,并结合本区块作业经验,扶正器的加放方案为:井底至以上300 m套管,每隔一根套管加放1个扶正器,前3个扶正器距离套管接箍4 m,用止动环限位,保证井底套管居中度;其余裸眼段每隔两根套管加1个扶正器。经软件模拟,扶正器加放后的套管居中度为100%。选用的扶正器为旋流结构半刚性扶正器(图6),其旋流结构有助于形成紊流,改善流态[20]。通过提高居中度和改善流态,有助于提高隔离液和冲洗液的顶替效率,将钻井液顶替干净,减少水泥浆受钻井液的污染。

图6 旋流结构套管扶正器照片图

2.3 现场作业中结合泵压变化精细调整排量

精细动态控压固井要求根据各类流体在环空中的位置调整排量,从而控制环空压力。虽然采取了减少各类流体间混合的措施,但流体间的混合仍难以完全消除,且泥浆泵的实际泵效与理论值可能有差异,将导致各段流体在环空中的实际位置与设计存在偏差,因此若完全根据理论计算的泵冲数来调整排量,将导致实际环空压力与设计存在偏差,可能引发井漏或溢流,影响顶替效率。比如固井前循环期间,低相对密度的半饱和盐水返出井口时(此时泵压会升高)若未及时降排量可能导致井漏;比如顶替水泥浆期间,半饱和盐水出了管鞋(此时泵压会下降)若仍未及时提高排量将导致顶替效率低。因此现场作业中实际操作时应密切监控泵压变化,依据设计结合泵压变化精细调整排量,以克服因流体混合、泵效等导致的偏差,实现精细动态控压。

3 应用效果

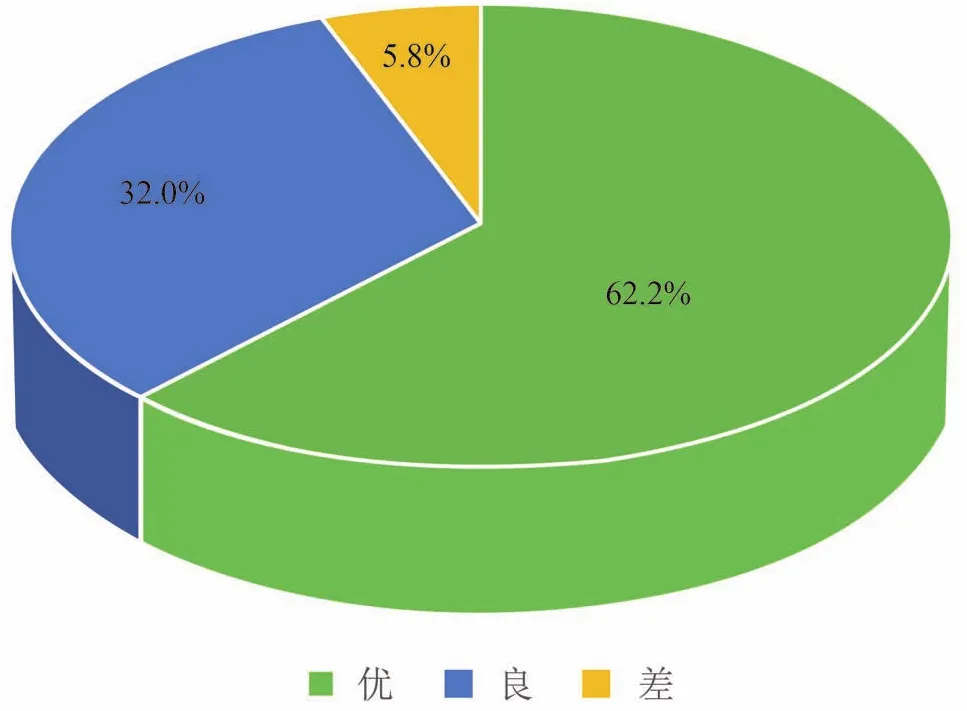

精细动态控压固井技术已在M油田得到了推广,盐膏层井段固井期间井漏、溢流等井下复杂情况发生频率从0.5次/井降到了0.06次/井,单井盐膏层井段固井优良率从不足50%提升到85%以上,近期完成的XX井盐膏层井段固井优良率达94.2%(图 7)。

图7 XX井固井质量评价结果图

4 结论

1)使用精细动态控压固井技术可以在提高循环和顶替排量的同时使环空压力始终保持在安全压力窗口之内,能提高冲洗效果和顶替效率,从而提高固井质量,并避免井漏、溢流等井下复杂情况,适用于压力窗口窄、排量受限的盐膏层井段固井,也适用于其他窄压力窗口地层固井作业。

2)通过设计环空中的流体类型、流体体积、流体密度和流变性能,设计循环和顶替水泥浆时的排量,设计侯凝时关防喷器施加井口回压的压力值,实现精细动态控压。

3)实现精细动态控压固井的关键技术是设计软件的精准模拟和计算,现场作业中应减少各类流体间的污染,使流体性能与设计基本一致,并根据实际泵压变化精细调整排量。

4)精细动态控压固井技术改进了传统控压固井技术,使得设计与实际更吻合,提高了控压固井的作业效果。