铝箔轧机液压过滤系统的介绍

张 博

(山东南山铝业股份有限公司,山东 龙口 265706)

铝箔厂目前拥有8台德国ACHENBACH公司制造的高精度四辊高速铝箔轧机。其中轧机液压系统是由SCA高压、低压及VC辊高压三大部分组成。每组液压系统均有一种或几种过滤装置对液压油进行过滤,过滤装置均由贺德克公司设计制造。

1 过滤器的分类

油液过滤器主要分为中压和高压过滤器、回油过滤器、吸回油一体式过滤器及吸油过滤器。主要有维护型过滤器、工作型过滤器两大类别。维护型过滤器主要用来维护液压部件的功能(主要用于油液系统过滤)。工作型过滤器用来获得压力流体特定的清洁度水平(主要用于介质过滤)[1]。

2 铝箔轧机液压系统的分类

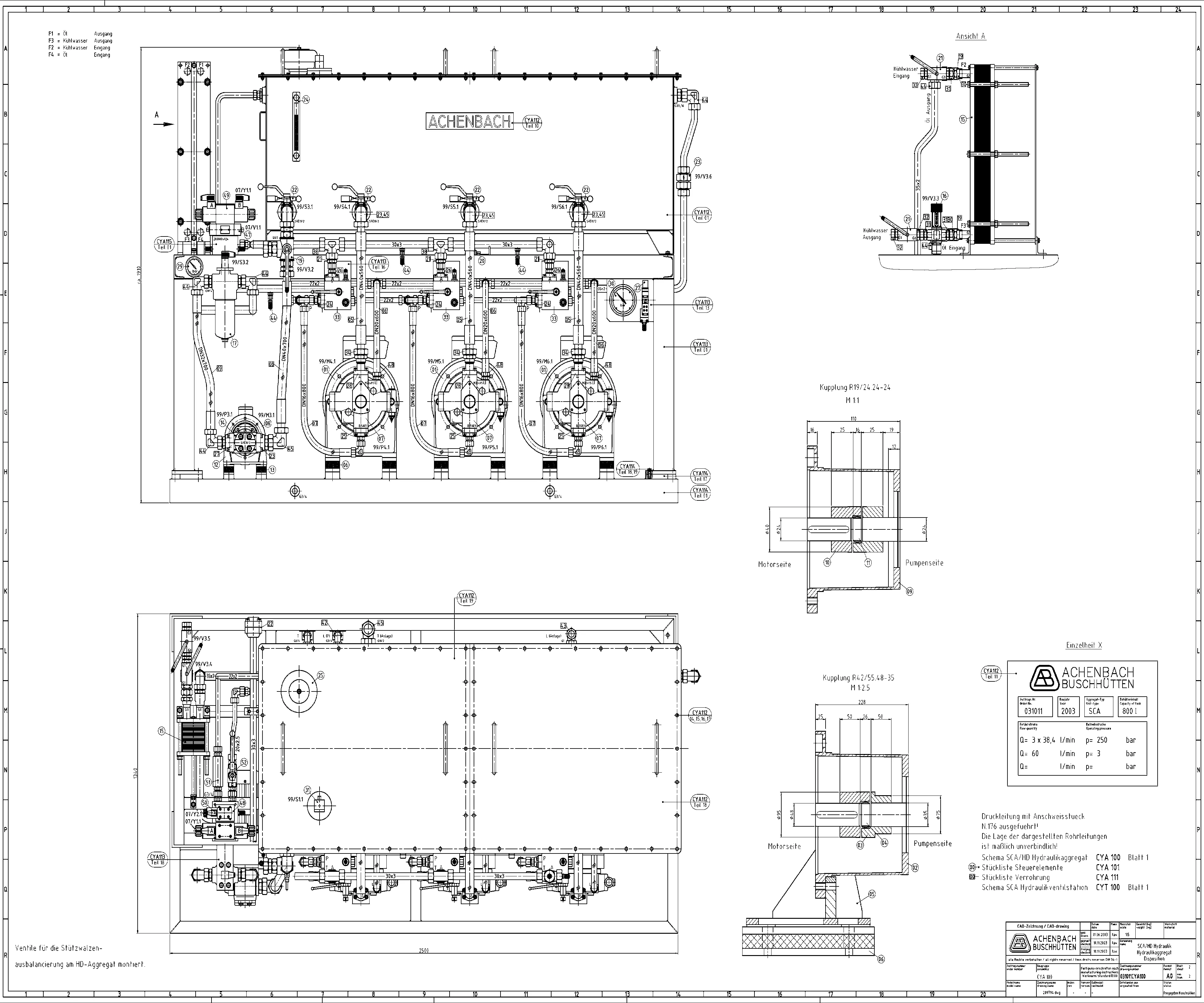

2.1 SCA高压系统

SCA高压系统的运行压力为250bar,油箱容量为800L。使用的工作介质为无渍液压油(牌号:CLOA15)。SCA高压主要为轧机设定缸、弯辊缸、平衡缸供油。图1为高压系统油箱的布置图。油箱一侧有旁路循环系统对液压油进行循环过滤和冷却。

图1 高压系统油箱的布置图

在SCA高压旁路循环系统中,有一组工作型吸油过滤器对液压油进行循环过滤,选用的是贺德克公司设计制造的LPF BN/HC240型过滤器,过滤精度为3um。图2为弯辊、设定缸油路布置图。弯辊系统中有1个保护型中压过滤器对弯辊伺服阀进行保护。在设定缸系统中,操作侧和传动侧分别有1个保护型过滤器对设定缸伺服阀进行保护,选用的都是贺德克公司设计制造的DFP BN/HC140型过滤器,过滤精度为3um。

图2 弯辊、设定缸油路布置图

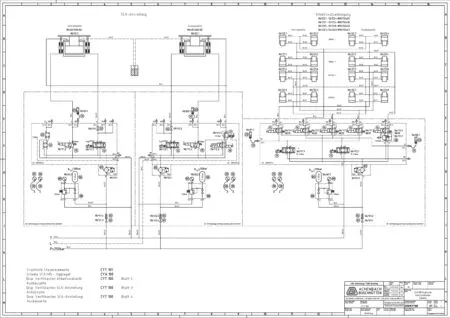

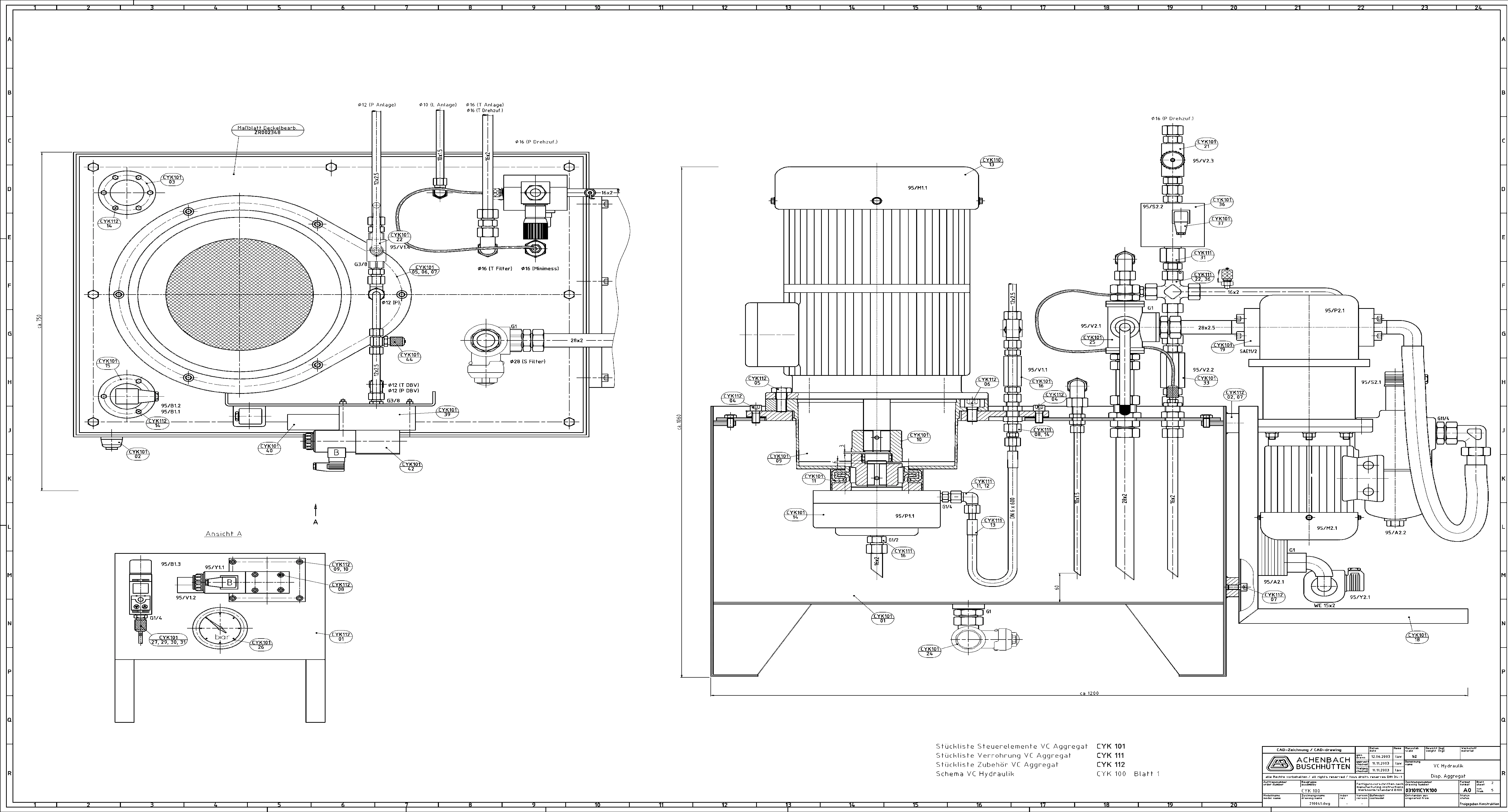

2.2 VC辊高压系统

VC辊高压系统的运行压力为550bar,油箱容量为160L。使用的工作介质为抗磨液压油(牌号:HYHM46)。VC辊高压主要为轧机VC辊供油及冷却。图3为VC高压系统油箱的布置图。油箱一侧有旁路循环系统对液压油进行循环过滤和冷却。

图3 VC高压系统油箱布置图

在VC高压旁路循环系统中,有一组工作型吸油过滤器对液压油进行循环过滤,选用的是贺德克公司设计制造的LPF BN/HC160型过滤器,过滤精度为10um。图4为VC辊高压油路布置图,在VC辊高压供油系统中,有1个保护型高压过滤器对VC比例压力限制阀进行保护,选用的是贺德克公司设计制造的HPSSF700BH/HC60型过滤器,过滤精度为3um。

2.3 低压系统

低压系统的运行压力为100bar,油箱容量为1900L。使用的工作介质为轧制基础油。低压主要通过低压阀站对各执行元件供油。图5为低压系统油箱的布置图。油箱一侧有旁路循环系统对液压油进行循环过滤和冷却。

在低压旁路循环系统中,有一组工作型吸油过滤器对液压油进行循环过滤,选用的是贺德克公司设计制造的LPF BN/HC240型过滤器,过滤精度为10um。在供油泵上方分别有3组工作型吸油过滤器对油品进行过滤,选用的是贺德克公司设计制造的DFPBN/HC330型过滤器,过滤精度为10um。

3 油液过滤器的作用

表1 美国20世纪70年代富兰克林学院做出的实验数据。

管路过滤器安装在液压系统的压力管路上,用以滤除液压油中混入的机械杂质和液压油本身化学变化所产生的胶质、沥清质、炭渣质等,从而防止阀芯卡死、节流小孔缝隙和阻尼孔的堵塞以及液压元件过快磨损等故障的发生[2]。

4 液过滤器使用注意事项

液压系统的操作安全首先取决于认真维护。因此,这是轧机良好运行的要求。调试在完成组装和配管后,就在充油之前,必须再次检查油箱和管道的清洁性。如果必要,则必须再次清洗系统。必须在液压装置上的所有螺旋接头和法兰连接。在向油箱充入压力油之前,应依据液压示意图、回路图/表认真检查管道和电缆。必须检查电机和泵之间的紧固和对准。如果蓄能器不是在交货时就准备就绪使用,则须适当检查,如果必要,还必须按规定充氮。在充入液压流体之前,无论如何都必须过滤。因此,装置配备有一台专用充入和过滤泵。当开始操作时,在限制阀上的压力调节必须保持低压。不过,这不适用于液压蓄能器系统的、已经验收测试过的压力限制阀,它们必须依据规定的固定值进行调节。为安全原因,非直接操作所必需的那些人们应保持足够的安全距离。现在电机可短时投入运行(约5秒)。在此期间,可检查旋转方向。同时,您必须决定联轴节或其它连接件是否松懈。一旦油泵已经平稳、连续运行,系统就必须排气,逐渐调节操作压力。必须立即去除泄漏。油箱中的液位必须符合要求,如果必要,则及时重新充入。一旦达到操作压力且完成运行测试,则必须设定恒温计、压力和浮动开关等。必须记录上述所有调节情况。维护人员必须有一个维护工作表。必须输入截止日期,例如什么时候必须检查特殊部件,什么时候必须进行正规维护。在调试期间,必须不断地检查油箱中的油位,然后每天检查,最后每周检查。首先每2-3小时检查过滤器一次,然后每天检查,最后每周检查。一旦监控器上出现警报信号,就必须立即更换滤芯。必须每天检查冷却水回路。油温不能超过70℃。关于过滤器和冷却器的清洗和维护指导,参看制造商的指导,压力油的更换取决于老化和污染的程度。通常在运行约100小时后,进行第一次换油。以后通过稳定地取样决定是否换油。不过,在三班运行时,换油间隔最晚也不能迟于一年。必须按有规则的时间间隔,检查压力式或囊式蓄能器的预应力压力。无论如何在油侧都必须无压。必须每天检查油泵轴承点的操作温度。轴承温度升高是磨损的迹象。必须定期检查管道系统是否泄漏。也必须检查管道紧固情况。注意:附带关于Triple-Lok接头的特殊指导说明,附后。必须每周检查主要压力和控制压力,并输入维护工作表。在利用液压系统工作之前,压力式或囊式蓄能器必须无压。对必须测试的系统进行修理,只能由受过培训的人员依据生产商的指导说明才能进行。防护性和无可非议的维护不但节省时间,而且节省金钱。很难确定机械元部件的寿命。如果磨损太严重,则应更换泵的滚柱轴承、缸和阀门中的垫圈。不同的位置需要不同的过滤器的合理组合[3]。

5 液压过滤器常见故障及分析

高压过滤器,如果污染,必须立即更换滤芯。修理包括:故障查寻即探测是否损坏,损坏原因确定和定位。消除缺陷即更换或修理有缺陷的元部件,消除基本起因。故障查寻在液压系统中成功的故障查寻要求掌握准确的设计知识、单个元部件的操作以及整个系统的操作。此外,如果能读回路图和功能图并进行逻辑考虑,更便于在液压系统中成功的故障查寻。当然,具有实际操作经验也很重要。足够的测量点及相应的测量系统对故障查寻也有很大的帮助。泄漏是液压系统中经常出现的损坏。当在管连接处发生泄漏时,通常通过重新拧紧简单地消除。如果在元部件上发生故障,则可能要更换密封件。在真正消除损坏后,还要消除基本起因。例如,如果污染造成元部件失效,则必须换油,还必须检查过滤情况等。电液压特别是在固定系统中,控制都为电液压设计。电液压两种介质的组合导致难以查寻故障,必需加强电工和液压钳工之间的合作,消除损坏主要通过更换缺陷元件来就地消除损坏。

综上所述,液压过滤器保证了液压系统中介质的清洁度,延长各控制、执行机构的使用寿命,是一套完整液压系统中必不可少的组成部分。只有对过滤器定期进行维护保养,才能保证设备的正常运行。