工业纯铁金相试样的制备工艺

周飞扬

(山东科技大学 材料科学与工程学院,山东 青岛 266510)

工业纯铁是指S、P等杂质含量小于0.02%,且含碳量在a0.02%-0.04%的纯铁,其硬度一般为HBS50-80,退火态的晶粒组织均匀。在工业生产中,工业纯铁是用于冶炼精密合金、高温合金、超低碳不锈钢等金属的原材料。由于工业纯铁材质较软,在金相试样的制备过程中经常会出现各种各样的问题,在现有的研究中关于此方面的甚少。基于此,结合备战金相大赛的经验,对于工业纯铁金相试样制备过程中易出现的问题,文中给出了一些建议和解决措施。

1 实验设备以及耗材

(1)实验设备:①抛光机(P-2):抛光盘直径200mm,转速1400r/min。②显微镜:Axio LabA1金相显微镜。③吹风机。

(2)实验耗材:①金相砂纸:W20、W14、W10、W7、W5五个型号。②抛光布:采用不带背胶的抛光布(海军呢)。③抛光膏:W2.5um金刚石研磨膏。④腐蚀液:4%硝酸酒精、无水乙醇。⑤试样:工业纯铁北科标样。⑥脱脂棉球[1]。

2 试样制备

2.1 磨制

磨制是金相制备中最为关键的一步,一个好的磨制面会更易抛光且不容易产生缺陷。磨制分为粗磨和精磨,粗磨主要是去除试样表面的变形层或者车痕,精磨是在粗磨的基础上进一步打磨试样,去除粗磨的大划痕,并为下一步抛光做准备。

工业纯铁采用手工粗磨,选用W40(320#)金相砂纸。首先用右手拇指、食指、中指三指捏住试样,然后倾斜45°左右进行倒角(1~2mmx45°,倒角深度为1mm~2mm,角度为45°)。倒角完成后,将试样磨制面朝下,右手三指捏住试样,左手按住砂纸,略施加压力后将试样向前推磨,磨的过程中注意手指不要旋转[2]。磨制五十下左右后,迎着光观察车痕是否已经磨掉且划痕方向一致。需要注意的是,一般切割时产生的硬化层较厚,所以在观察硬化层已经磨去后仍需多磨几次。

细磨的磨制方法同粗磨一样,但力度有所不同。先选用W28(400#)砂纸,磨去粗磨时产生的大划痕,磨制五十次左右后迎着光检查磨制面是否平整且划痕朝向一个方向。这里有几点需要注意:①每次更换砂纸都需要用纸或者抹布擦拭桌面,以擦去桌面上脱落的砂粒;②下一张砂纸的磨制方向需与上一张砂纸磨制的方向尽量垂直[2];③大量的试样磨制经验表明,每张砂纸试样磨制五十次左右效果较好。磨制过程中,每推磨十次左右就需观察试样磨制面,及时调整磨制方向与角度;④试样与砂纸接触时用力要轻,不可敲击接触,以防止粗大砂粒嵌入试样。最后一张砂纸磨完后,将用完的砂纸摆放整齐,收拾好桌面,准备抛光。

2.2 抛光

抛光是为了去除最后一张砂纸磨制时产生的细小划痕或者其它缺陷。抛光前先用水冲洗一下试样磨制面,洗掉残留的砂粒和金属磨屑。之后,清洗并安装好抛光布,加入抛光材料。由于抛光液抛光后难清理且效果不理想,故采用金刚石抛光膏(2.5um)。抛光膏的使用方法有两种,一种是十字法,即将抛光膏在抛光盘上下左右分别挤出一小段,并用手指将其抹匀。另一种是将抛光膏挤在手指上,然后均匀涂在试样抛光面。在一切准备妥当无安全隐患后,打开抛光机电源,开始抛光。先用滴瓶润湿抛光布,稳定拿持试样后,施加适当压力使试样均匀压附在抛光布表面距抛光盘中心三分之二处进行抛光。抛光中后期可将试样移至抛光盘中心,用清水抛去试样表面残留的抛光膏[3]。抛光时试样所受的摩擦力随施加压力增大而增大,所需握持力也应随之增大,但压力不宜过大,防止飞样。抛光时要注意加水,大约10秒钟加一次,试样微微发热时需迅速加水,防止试样表面氧化。当试样表面肉眼看不到划痕,整个抛光面平亮如镜,即可关闭抛光机,并迅速用水冲洗试样,使用无水乙醇脱水处理并用吹风机吹干后,抛光结束。

2.3 腐蚀

腐蚀的目的是使金相显微组织显现出来。腐蚀常用有浸入法、擦拭法、滴拭法三种方法。其中,浸入法受腐蚀液浓度影响较大,且不好观察腐蚀效果,一般不采用。擦拭法:用竹夹夹持吸满腐蚀剂(4%硝酸酒精溶液)的脱脂棉球擦拭抛光面(抛光面倾斜45°左右);滴蚀法:用滴管吸取适量的腐蚀剂滴在抛光面,保持抛光面沿水平方向平行,并适当添加腐蚀剂以保证腐蚀均匀[3]。腐蚀过程中注意观察抛光面的变化,待其呈浅灰色或者灰色后,即可用清水冲洗抛光面。用无水乙醇脱水处理并用吹风机吹干试样表面后,腐蚀结束。制备完成的试样在光学显微镜下可观察到组织清晰、无缺陷的铁素体组织。

3 金相缺陷及解决措施

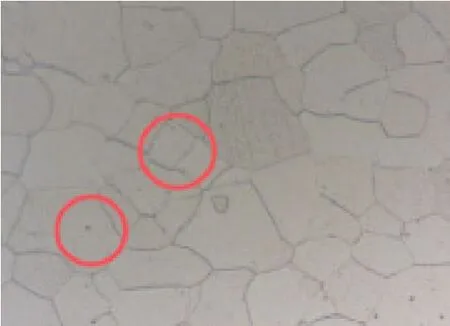

3.1 纯铁的金相显微组织

工业纯铁的显微组织如图1所示,图中白色组织为铁素体,同时有少量的三次渗碳体沿铁素体晶界析出,量少可以忽略不记。由于铁素体晶粒在磨制面上取向不同,其抗腐蚀能力不同,腐蚀后会有一定程度的灰度差,如图1红圈中所示。但这一原因导致的晶粒之间白亮差别较小,更多是纯铁较软,磨制时容易产生较大应力,导致严重的变形层,从而加重腐蚀后晶粒之间的灰度差,特别是在腐蚀较为严重时,这种两色或多色晶粒的现象更为严重。

图1 工业纯铁组织200X

3.2 试样常见缺陷

3.2.1 划痕

划痕是纯铁试验制备过程中最容易出现的问题,如图2所示。划痕一般有低倍下穿晶的粗大划痕和高倍下晶界内或穿晶的细划痕[4]。划痕的出现与磨制和抛光有关,可能的情形有:①换砂纸时上一张砂纸的磨痕未完全去除;②砂纸上脱落的砂粒造成划痕;③试样表面的残留磨屑掉落到抛光布中造成抛光后晶界内的划痕。应对措施:①磨制过程中,多迎着光观察上一张砂纸的磨痕是否完全去除。如未去除,可以在磨制时稍施加偏向压力,然后再次迎着光观察,直到磨痕完全沿着同一方向后再换下一张砂纸;②抛光前将试样表面用清水冲洗干净。

图2 划痕500X

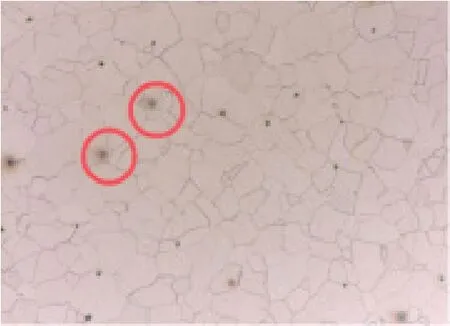

3.2.2 假象

假象是纯铁金相制备过程中常出现的一种缺陷,常在磨制或者抛光的过程中出现。在显微镜中观察到的现象为,低倍下铁素体晶界边缘或内部出现类似晶界但又模糊不清的边缘,如图3所示;高倍下铁素体晶粒内部出现高低不平的变形层[5],如图4所示。主要原因是纯铁质地软,在磨抛过程中,用力不均匀,产生了变形损伤层,且后期没有采取措施去掉变形层,导致腐蚀后出现假象。消除假象有两种方法:一是在磨制过程中均匀用力,尤其在刚刚开始的一两张砂纸,切不可用力过大。整个磨制过程,力由大到小变化。二是在抛光过程中不能施加过大压力,不可保持一个姿势一直抛光,要从抛光布的边缘到中心来回移动。

图3 假象200X

图4 假象500X

3.2.3 麻点

纯铁金相组织中的麻点,如图5所示,一般是残留的抛光膏或者是抛光布脱落的细小纤维,常在抛光过程中出现。通常的解决办法是将抛光布用清水洗净后再装上重复抛光,或者最后在抛光布中间干净的地方用清水抛。抛光结束后立刻用清水冲洗,随即用无水乙醇脱水处理,再用吹风机吹干。尤其注意清水冲洗和无水乙醇脱水处理步骤要连续。

图5 麻点500X

3.2.4 黄斑

纯铁金相组织中的黄斑,如图6所示,此时纯铁中的非金属夹杂物已明显发生氧化。黄斑在以下两种情况下容易产生:①是抛光过程中加水过少,干抛导致了纯铁内非金属夹杂物的氧化;②是在无水乙醇脱水处理的过程中,无水乙醇的量不够,非金属夹杂物与水中的溶解氧反应发生氧化。针对此类现象,常用的解决方法有三种:①是在抛光过程中注意持续加水,试样拿起时表面有微微湿润为最佳;②是清水冲洗后及时用足量的无水乙醇冲洗,避免试样表面与水直接接触过长时间;③是直接重新抛光,同时注意上述两个步骤要求。

图6 黄斑200X

4 结语

金相制备一直是材料研究中比较重要的一个手段,一个组织清晰、晶界明显的试样在材料研究中尤为重要。纯铁金相组织是分析纯铁金相力学性能的重要判断依据,以上方法较好的解决了纯铁金相制备中出现的问题,为以后的纯铁制备提供了相关参考。同时,也可触类旁通,在制备铝合金等硬度较低的金相试样时,文中的方法也可作为参考,从而制备高质量的金相试样。