W 型封严环表面粗糙度对间隙泄漏流动的影响

何少飞,王云,丁相玉,张呈,王金伟

(南昌航空大学飞行器工程学院,南昌330063)

0 引 言

现代燃气涡轮发动机应具备高推重比、高燃油效率、高可靠性等性能,密封结构是影响发动机性能的重要因素之一。W 型金属封严环是一种独特优异的弹性金属密封零件,能够适应航空发动机中高温、高压、高振动的工况环境,而且可多次重复使用、结构不失效,有效地补偿法兰间的分离位移,具有良好的弹性补偿能力。在工程实际中,金属封严环密封结构的泄漏是最关键的指标。一些研究者利用有限元软件对金属封严环进行接触计算分析,研究了轴向刚度和接触面积对金属封严环泄漏的影响;N.Sarawate 等通过密封试验台测试不同结构参数封严环的泄漏量,分析了不同压缩量对封严环泄漏量的影响;邢敏杰基于GW 接触模型,给出了泄漏量与表面形貌和接触力的关系。还有一些研究者研究了金属封严环外部环境对密封结构泄漏量的影响,提出了一种金属封严环泄漏率的预测方法。但是,金属封严环的间隙泄漏通道内表面粗糙度对气体流动有很大的影响,且密封结构表面粗糙度如何影响通道内气体流动未被考虑入内。

本文以某型W 型金属封严环为对象,基于平行圆板微间隙流体流动理论,建立微观泄漏通道模型;采用CFD 技术对不同间隙结构内流体流动进行数值模拟,分析表面粗糙度对密封间隙泄漏流动的影响,并对所得计算结果进行密封试验验证。

1 泄漏率的计算

1.1 W 型封严环结构泄漏机理

W 型金属封严环密封结构主要由法兰、W 型封严环和紧固件等组成。W 型金属封严环因加工存在粗糙度,从微观上,金属封严环与法兰平面之间的接触是封严环表面凸起与法兰表面凸起之间的接触,如图1 所示。法兰面无法与金属封严环表面完全接触是导致泄漏的主要原因。

图1 宏观接触下的微观截面图Fig.1 Microscopic cross-sectional view under macroscopic contact

1.2 流动特性分析

法兰与封严环的密封间隙中流体的泄漏量主要与压差、间隙高度、接触面积等因素有关,可近似地看作是两个静止上下两板之间的泄漏。基于平行圆板模型,将下粗糙面的均值线和上表面间的距离定义为间隙高度,即间隙高度与表面粗糙度相关,如图2 所示。

图2 密封间隙高度Fig.2 Sealing gap height

金属封严环密封间隙内流体流动状况分析如图3 所示。

图3 间隙中流体受力分析[12]Fig.3 Analysis of the force on the fluid in the gap[12]

流体的速度分布为

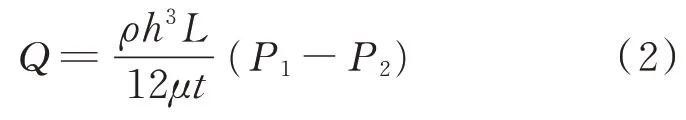

则流体流经泄漏通道的泄漏量为

h

为间隙高度:μ

为流体的动力黏度;L

为泄漏模型的长度。

ψ

为流量因子,用来描述密封间隙中表面粗糙度对泄漏量的影响。粗糙表面密封间隙的泄漏量:

R

越大,流量因子ψ

越小,密封间隙的泄漏量越小,密封结构的密封效果更好。2 密封间隙泄漏仿真计算

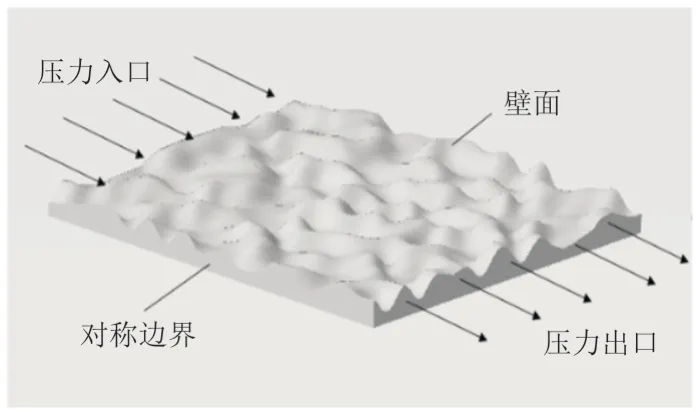

本文选取的W 型金属封严环材料为高温合金GH4169,将密封结构的上表面设置为封严环的粗糙表面,下表面为法兰的接触面,认为是光滑面。在接触应力σ

=150 MPa 时提取的泄漏通道模型,结构参数如表1 所示,设定工质为空气,温度为室温。

表1 泄漏模型结构参数Table 1 Leakage model structure parameters

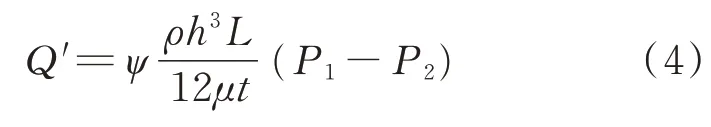

采用非结构化方式对泄漏模型进行网格划分,选取对称边界条件为左、右两个面;前面取压力入口边界,后面取压力出口边界,如图4 所示,进口压力P

分别取 0.1、0.2、0.3、0.4、0.5、0.6 和0.7 MPa;出口压力P

取 0.1 MPa。利用 Fluent 软件选用压力修正SIMPLE 算法进行数值求解,得到泄漏通道中的流场分布,再根据出口横截面上的速度分布积分获得流体的泄漏率。

图4 模型计算区域及边界条件Fig.4 Model calculation area and boundary conditions

3 试验验证

3.1 试验装置

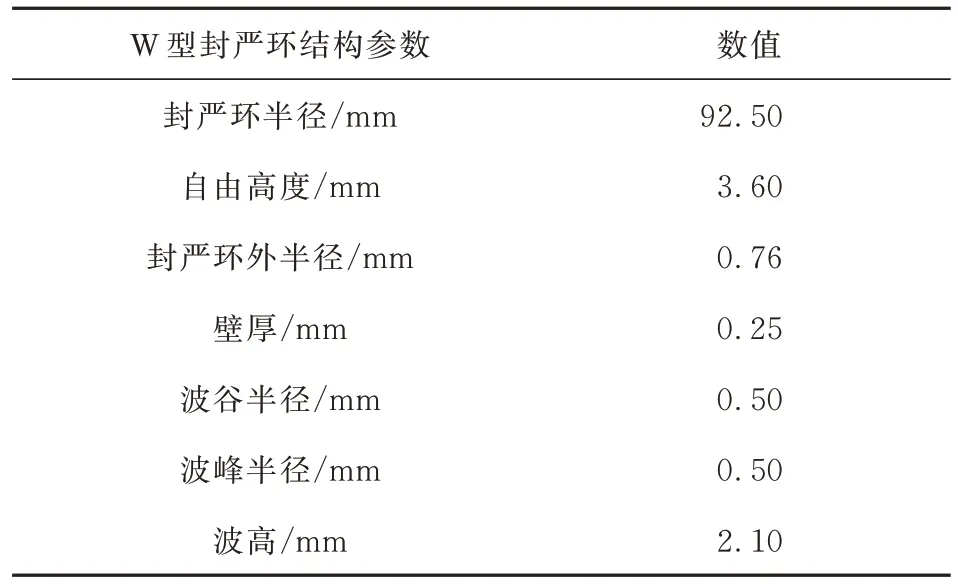

为验证数值模拟的可靠性,进行金属封严环密封试验,试验装置如图5 所示。试验的W 型金属封严环的结构参数如表2 所示。

图5 金属封严环的密封试验台Fig.5 The sealing test bench of the metal sealing ring

表2 金属封严环结构参数Table 2 Structural parameters of metal sealing ring

试验设备由主机、上下压板、光栅尺、加压装置、泄漏测量装置、测试控制系统等组成。试验主机可以实现加载控制、变形测量控制和位移控制三种功能。主机采用伺服电机为动力,上压板固定,伺服电机驱动下压板对金属封严环缓慢施加载荷,封严环的中间放置垫块,以防止过载损坏金属封严环。试验过程中,通过测控系统控制金属封严环的压缩量,当压缩停止时,打开气压瓶,待气压稳定,通过玻璃转子流量计读取泄漏率,调节气压瓶的气压,测试金属封严环在不同气压下的泄漏率。

3.2 试验数据分析

试验工况:金属封严环的表面粗糙度R

=1.6 μm,设定封严环的压缩量为0.2 mm;改变封严环内外腔的压差得到不同气压下的泄漏率。封严环的数值模拟结果与试验数据的对比分析曲线如图6 所示,可以看出:试验值与仿真值吻合良好。因此该仿真方法正确可靠,可用于金属封严环密封结构泄漏率的计算。

图6 计算值与试验值的结果对比Fig.6 Comparison of calculated value and experimental value

4 结果分析

P

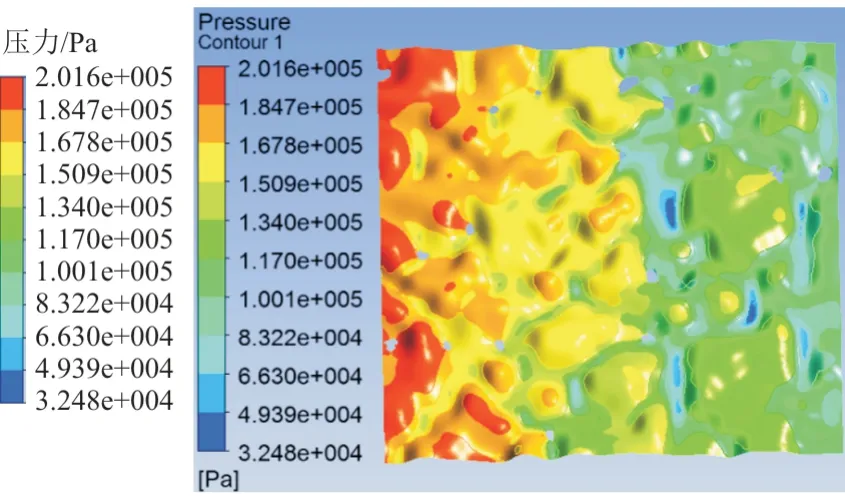

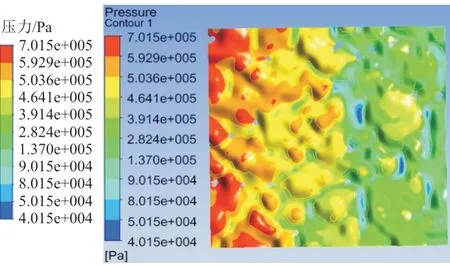

为 0.2、0.7 MPa 下的压力云图分别如图7~图8 所示,可以看出:压力在整个流道中呈现出逐渐下降的趋势,而在波峰部位附近出现局部高压区,在波谷部位附近出现低压区。这是因为在微通道中的气流受到表面粗糙度的影响,边界层的厚度显著增加,改变了气体的流动方向,靠近壁面附近会产生小的涡流,这将明显增大气体流动的阻力,降低进口压力,回流现象明显减弱。

图7 P1=0.2 MPa 的压力云图Fig.7 Pressure cloud diagram with P1=0.2 MPa

图8 P1=0.7 MPa 的压力云图Fig.8 Pressure cloud diagram with P1=0.7 MPa

P

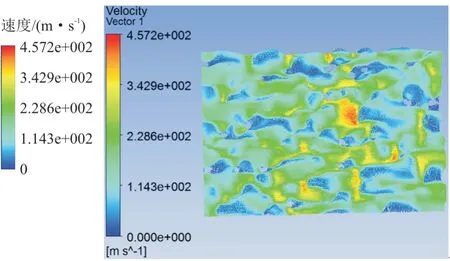

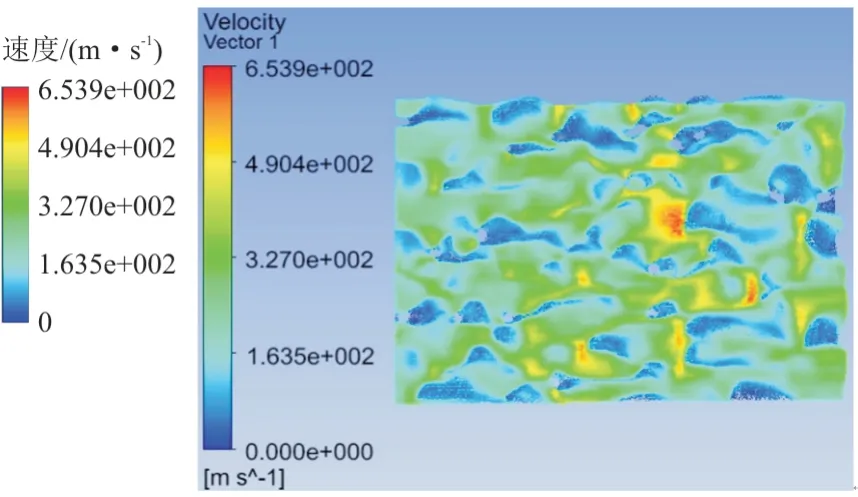

为 0.2、0.7 MPa 的速度云图如图 9~图 10所示。

图9 P1=0.2 MPa 速度矢量图Fig.9 Speed vector diagram with P1=0.2 MPa

图10 P1=0.7 MPa 速度矢量图Fig.10 Speed vector diagram with P1=0.7 MPa

从图9~图10 可以看出:气流流经波峰时受到粗糙壁面的阻碍作用,流动损失较大,气流速度减少;当气流由波峰过渡到波谷时,气流流动发生突扩现象,速度剧增,出现超声速流动。表面粗糙度是影响密封间隙的重要因素,在波谷附近低压区域速度较高,而波峰附近高压区域速度较低,随着进口压力的降低,气体在通道中的速度明显降低,泄漏量也随之减小。

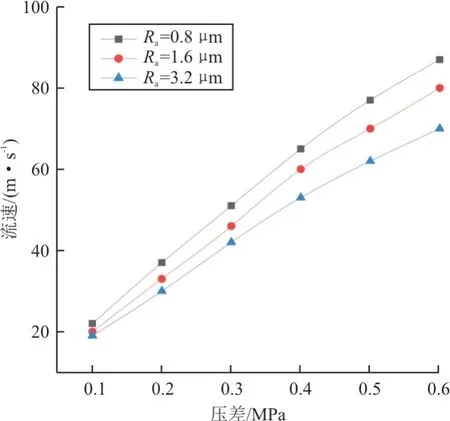

流体泄漏流速在不同粗糙度下随压差变化的曲线如图11 所示,可以看出:泄漏流速随内外压差增大呈线性变化,内外压差的增大导致泄漏流速越来越大;在压差较低时,表面粗糙度对流速的影响较小。因此粗糙度越大,粗糙表面轮廓变化就越剧烈,在局部粗糙壁面处形成了强逆压力梯度,回流现象更明显,降低了泄漏流速。

图11 表面粗糙度对泄漏流速的影响Fig.11 The effect of roughness on the leakage flow rate

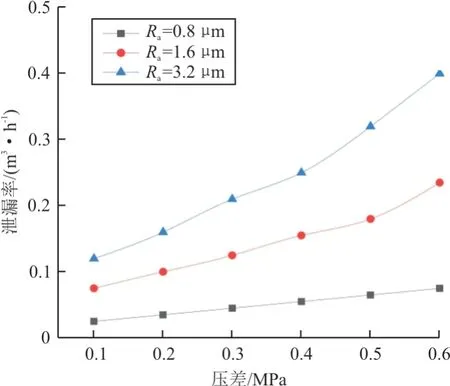

不同表面粗糙度下泄漏率的计算结果,如图12 所示。

图12 表面粗糙度对泄漏率的影响Fig.12 The effect of rough surface on leakage rate

在接触应力不变的情况下,降低加工表面的粗糙度,其接触表面越来越光滑,凸起的粗糙峰数量较小,使得接触面更加的紧密贴合,提高了密封结构的密封性,降低了密封结构的泄漏率。说明表面粗糙度对W 型金属封严环密封间隙的泄漏具有重要影响。

5 结 论

(1)表面粗糙度对泄漏流体的影响较大,粗糙壁面附近存在明显的回流现象,泄漏流体的流动阻力增大,降低了泄漏流速。

(2)在接触应力不变的情况下,表面粗糙度的降低,气体流经泄漏通道的泄漏量也随之减小。因此通过提高金属封严环的加工精度,从而有效地增强其密封效果。