数控铣床课程项目式教学模式改革实践

周燕峰 刘双喜 刘秋玲

近年来,我校数控铣床操作与加工课程根据《国家职业教育改革实施方案》的相关要求,以“行动导向的模块化课程设置,理实一体化的项目式教学实施”为目标,引入企业典型产品和国家职业资格考核大纲,实践“任务驱动、学做一体、项目实施”的教学模式改革研究,取得丰硕成果。

一、教学设计

(一) 教学分析

1.教学内容

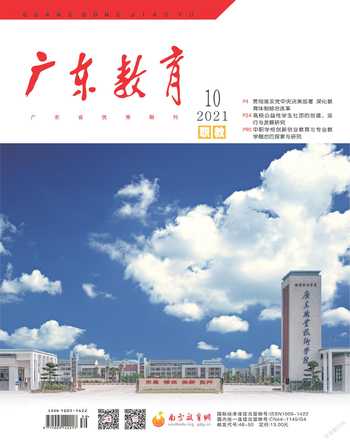

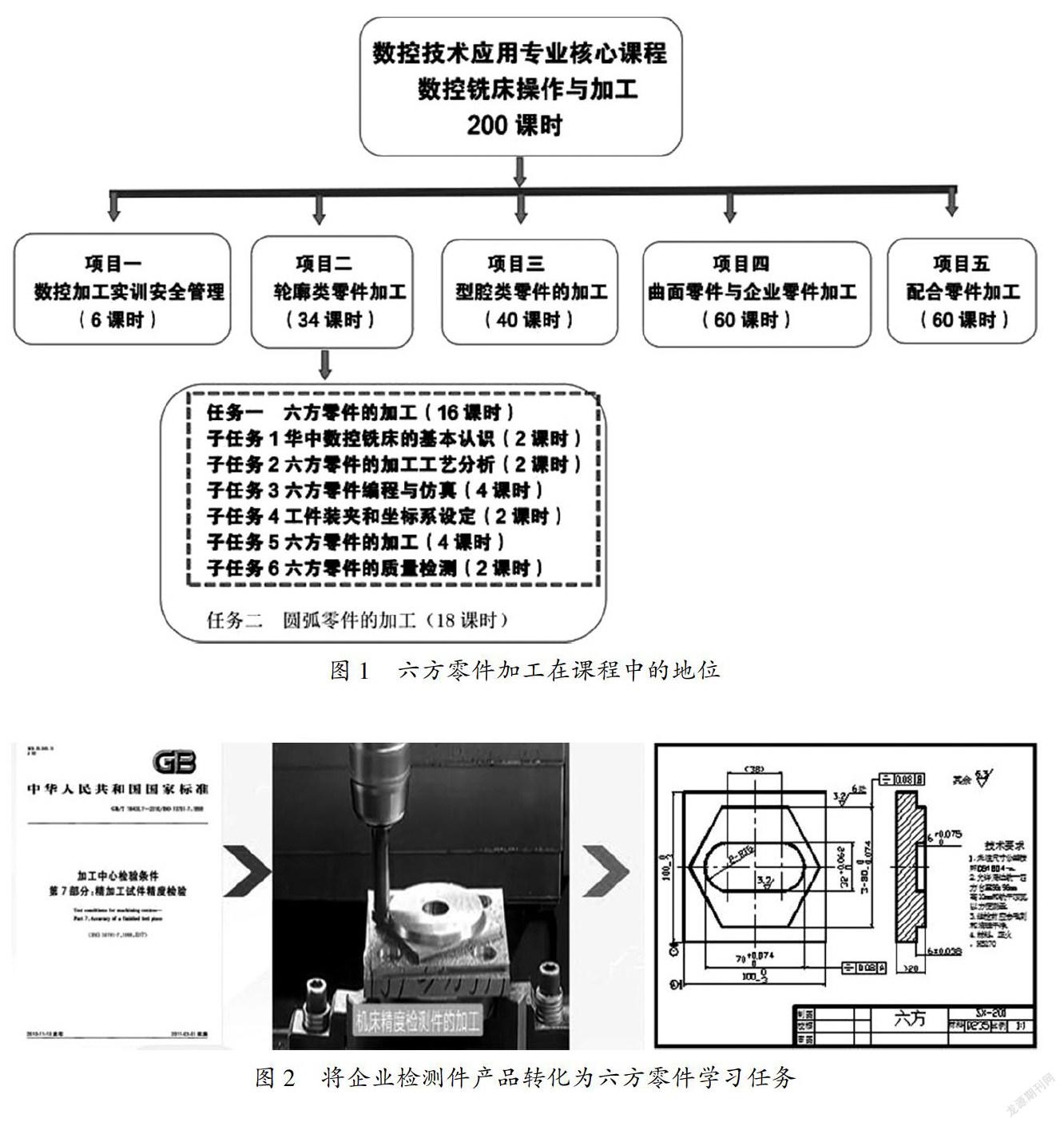

数控铣床操作与加工课程是专业核心课,共200课时,分成五个项目,本组课选用了XX大学出版社出版的《数控铣床操作与加工》教材,任务为六方零件加工,共有6个子任务(图1)。本课程将企业产品项目化,用企业“机床精度检测工件”产品转化为项目式学习任务(图2)。本项目的6个任务是逐次递进的关系,以六方零件加工过程为导向,实施项目式理实一体化的教学。

2.学情分析

(1)认知基础

2018级数控班学生在之前学过机械制图、公差与配合、零件三维建模、数控加工技术等课程,能够识读零件图纸,了解常用工量具的使用,有零件三维建模基础,对数控铣床有初步认知。

(2) 专业能力

在之前的课程学习中,学生在车间进行过普通铣床、车床、磨床、钳工的实训,进行过零件测绘与CAD成图的实训,具有较好的机床操作能力,简单零件的工艺分析能力。

(3) 学习特点

学生经过两年的专业学习,具有较好的零件加工基础,能使用机床加工一些简单工件,对于使用数控铣床进行企业真实产品的加工非常有兴趣。同时,学生对从单一零件的加工练习,到完成国家职业能力考核的完整零件加工也充满期待。但由于数控加工的经验较少,数控编程工艺能力较弱,不熟悉国家职业水平考核的标准,需要在教学中根据个体的学习情况,有针对性地分层分组强化指导。

3.教学目标

(1)知识目标

①了解机床的基本结构,华中数控系统。②熟悉六方零件的工艺分析方法,了解编程軟件中加工参数的含义。③了解工件、刀具装夹的技术要求。④了解六方零件分中对刀及坐标系设定的方法。⑤清楚六方零件的检测项目及评分标准。

(2) 能力目标

①会数控铣床的手动操作。②会六方零件的工艺编排。③会六方零件的编程参数设置。④掌握六方零件的分中对刀及其加工坐标系的设定。⑤独立完成六方零件的加工。⑥正确使用量具,根据评分表对零件进行测量、评价。

(3) 素质目标

①完成本项目的学习后,学生能按企业“7S”的要求现场作业,具有良好的职业素养。②通过本项目的学习,培养学生精益求精的工匠精神和爱岗敬业的劳动态度。③通过本项目的学习,让学生树立产品的质量意识,增强数控岗位的职业荣誉感。

4.教学重难点

(1)教学重点

能够根据六方零件图进行工艺分析,选用合适夹具装夹工件,应用CAD/CAM软件进行零件三维建模,采用合理的切削参数对零件进行自动编程,在数控铣床上建立工件坐标系并完成零件的加工和质量检测。

(2) 教学难点

六方零件加工时的工件坐标系设定操作复杂,学生难以准确设置,以及对加工过程中出现的各种问题是本组课教学的难点。

(二)教学策略

1.教学理念

本项目的数控铣理实一体化实训教学车间对接企业生产环境,采用基于工作过程的项目式教学方式,分班分组合作探究“做中学”,使用新型活页式任务书贯穿教学过程,充分利用仿真软件解决技能难点。

2.教法

本项目采用的教学方法主要有任务驱动法、情境教学法。在教学中以六方零件加工过程为导向,以任务驱动贯穿整个教学过程,让学生带着任务去学习,达到学生在“做中学”,教师在“做中教”的教学效果。

3.学法

本项目采用的学习方法主要有合作学习法、成果展示法。各小组进行成果展示,相互学习取长补短,以提高学习效果。

4.教学手段与资源

本项目在教学过程中充分利用各类教学资源,微课、仿真软件、活页式工作任务书、通过网络教学平台,为课程学习提供有利条件。

本课程对标企业生产环境,建设了学习型工厂的实训车间,更新了一批国内领先的数控实训设备,其中配置的华中数控系统是打破了国外技术封锁的国产系统,学生在真实的技能活动场景中完成学习任务,增强职业荣誉感。

二、教学实施过程

(一) 教学流程

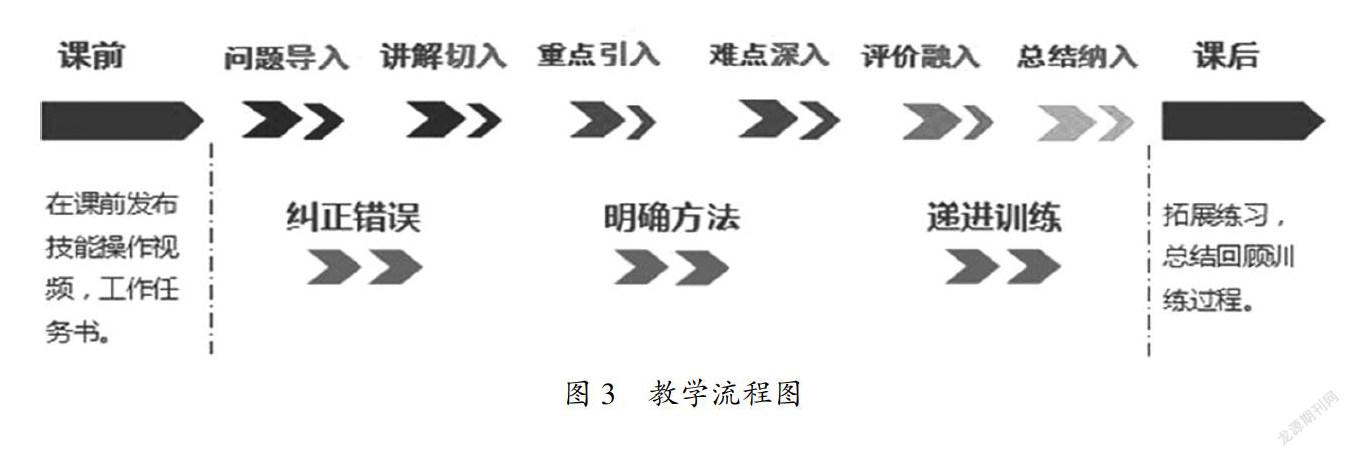

教师在课前发布学习任务,引用典型的生产案例创设情境导入教学,教师启发讲解分析任务,学生获取完成任务所需的知识。学生做好任务实施计划,并完成工作任务,教师巡视并根据问题点进行示范操作。各小组进行任务成果展示,组内互评、组间互评。教师根据考核评价表进行综合评价(图3)。

(二) 具体实施过程

1.课前

教师课前在云班课布置任务,发布任务书进行课前预习,在上课前下发纸质任务书,做好任务计划书。

2.课中

(1) 问题导入,明确任务。教师结合本次教学任务创设学习的情境,带领学生进入教学情境,引导学生思考,再次熟读学习任务书,交流讨论学习任务,帮助学生明确任务。

(2) 初步感知,切入任务。教师了解学生课前自主学习的情况,结合工作任务要求,进行任务解读,让学生初步感知任务,熟悉任务概念,切入任务,获取任务知识。

(3)分析任务,聚焦重点。教师讲解分析任务,根据任务书进行必要的示范操作,提出任务操作要求。学生通过观看示范操作,分析任务操作要点,了解完成任务的关键要点,聚焦重点内容进行深度学习。

(4)实施任务,突破难点。每个小组讨论任务实施计划,做好任务实施前的准备工作。任务中设计多种合作方式,鼓励学生之间进行经验共享,在任务实施的过程中要求学生尝试用不同的方法完成工作任务。教师巡查各小组的操作情况,结合学生的知识基础和技能水平,分层强化训练,突破难点。

(5)角色互换,多元评价。小组成员进行角色互换,组内进行过程评价和相互评价。各个小组派代表进行学习成果展示,按要求同时进行组间评比,投票选出优秀小组。教师对优秀小组进行核实复评,评定综合成绩。通过生生互评、过程互评、师生评价,实现评价的多元化。

(6)总结提升,巩固成果。学生进行任务的总结与反思,小组长汇总各小组的学习情况,提交工作小结。教师对学生学习过程中所存在的问题进行分析。通过师生的任务反思,归纳问题、解决问题,帮助学生提升技能,巩固任务成果。

3.课后

教师在课后发布拓展作业,让学生通过教学平台完成课后任务,巩固所学并进一步提升技能,教师对学生提交的训练作业进行线上指导,课后拓展活动为后续学习作好铺垫。

(三) 有效破解教学重点、难点

教师把六方零件的工艺分析、建模编程、加工、检测等子任务中的关键技术点分解为多个微小的技能点,做成微视放到教学平台;把在实际操作中有可能出现的问题一一罗列,通过工作页分布到相应的任务环节中,在任务实施过程中注重有针对性的示范指导。

学生通过工作页和信息工具“做中学”,课前在云班课平台自主学习六方零件加工的每个技能操作要点,任务实施中还可以借助实训教学录播系统、数控仿真软件等工具掌握技术难点的处理方法,有效地突破教学重点与难点。

(四)教学评价

本课程的教学评价采用教师与学生评价相结合、过程与结果评价相结合、线上与线下评价相结合的多元评价模式。

教学评价设计着重关注过程性评价,采用学生自评、小组互评、教师复评相结合的方式对每个学习任务进行综合评价。考核与评价项目设置针对学生的综合职业能力,考查学生完成工作任务的专业能力、方法能力以及与专业相关的职业素养。

三、学习效果

(一) 线上线下混合教学,知识目标达成度高

学生在课前通过云班课平台了解工作任务,自主学习工作知识;课中借助仿真软件强化知识要点,课后通过云平台总结回顾学习内容,深刻理解了六方零件加工的知识。在完成本项目学习后的调查结果显示,2018级数控学生75%以上都能了解机床的基本结构,了解六方零件的工艺分析方法,编程软件中加工参数的含义,工件、刀具装夹的安全要求,六方零件的分中对刀及坐标系设定的方法,熟悉六方零件检测的内容以及评分的标准。

(二)“学做合一”项目式教学,技能操作能力强

在明确任务后,需要学生自行制定工作计划,并填写工作页。对于任务实施过程中发现的问题,必须在工作页中给出解决方案。例如在加工过程中某学生发生了撞刀问题,在任务书中要如实记录撞刀过程,并对问题进行分析,从而得出如何避免撞刀的经验。

项目教学打破了传统知识体系,按项目实施需要传授所需的知识与技能,采用小组团队的方式通过共同完成一个完整的项目任务来掌握知识和技能,从而熟悉各岗位角色,提高了学生的技能水平。

(三)有机融入思政教育,素质目标教学效果好

本项目的教学设计理念为培养“德技双修”的技能型人才。在六个任务实施过程中通过考核评价表中的安全文明生产评价,引导学生树立安全生产的意识。六方零件的编程加工考核需要三个小时不间断地进行,体力和脑力的消耗都较大,培养了学生吃苦耐劳、爱岗敬业的劳动精神。六方零件的质量检测让学生领悟了生产合格的零件需要精益求精的工匠精神。

分组教学的设计让每个成员都能参与小组工作,使学生认识到小组的每个成员都各有所长,其知识和技能可以互补,明白未来的社会不仅需要竞争,更需要合作精神。

四、教学反思与改进

(一)教学特色

1.创新实践“课堂车间化,车间课堂化”的教学模式

本课程将企业产品项目化,把“机床精度检测六方体”转化为本课程的项目式学习任务。真实的产品、真实的项目、真实的环境,让学生在职业技能活动情景中完成学习任务,实现了学校与工厂合一、课堂与车间合一、教师与师傅合一、学生与学徒合一、作品与产品合一。

2.基于工作过程的“六入”教学方法,培养了学生的综合职业能力

按照“问题导入、讲解切入、重点引入、难点深入、评价融入、总结纳入”开展教学。以问题导入,明确任务;用初步感知,切入任务;以分析任务,聚焦重点;用实施任务,突破难点;以角色互换,多元评价;用总结提升,巩固成果。在真实工作环境中,学生的专业技能得到了锻炼;在小组合作学习中,学生沟通表达的能力得到了改善;在编程仿真训练中,学生突破局限进行工艺创新,培养了综合职业能力。

(二)反思改进

1.存在的不足

项目实施后,大部分学生能完成工作任务,达到预设的教学目标,但也存在零件精度不够、工艺不合理的情况,教学团队分析认为主要原因是加工经验不足,没有采用正确的操作流程。

2.改进措施

根据教学过程中的问题,教学团队探讨研究后将在教学中加强虚拟仿真练习,让学生在仿真中逐渐减少错误,提高在实际操作中的正确率。同时在示范操作时对关键信息和技术点进行细化讲解,引导学生正确操作。

[本文为2020年全国职业院校技能大赛教学能力比赛获奖作品,也是广东省“十三五”教育科学规划课题“以全国职业技能竞赛引领中职数控教师专业发展的研究(立项号:2018YQJK066)”的研究成果之一。]

責任编辑 陈春阳