管壳式换热器结构设计与性能分析

周彦夺

摘要:本文主要分析了管壳式换热器运行原理,其次阐述了管壳式换热器的传热性能,通过相关分析希望进一步提高管壳式换热器结构设计有效性,仅供参考。

关键词:管壳式;换热器;结构设计;传热性能

1管壳式换热器原理及传热性能

1.1原理

管壳式换热器是以间壁式换热器作为主体,一旦管程和壳程二者之间存在的流体温度产生差异,就会使温度比较高的流体通过管壁。不仅能够将包含的热量直接传输给温度比较低的流体,也能帮助温度较高的流体迅速降温,帮助温度比较低的流体进行有效加热,进而达到换热的目的。如图一所示将管壳式换热器结构展现出来,其属于压力容器的范畴,并且具备换热表面清洗方便和适用性强等多项优势,所以其被换热工作人员充分应用。

1.2传热性能

一是合理增加换热面积[1]。主要就是对管壳式换热器的整体结构进行优化,通过对内外导流筒的方式,达到增加具体传热面积的目的;适当的扩大换热器外表面,如增加叶片和两翼就能够人为的将其外表面扩大,这样就能够显著增大传热面积;将诸多管壳式换热器进行有效串联,在保证其共同作业的基础上,进行共同换热,这样有助于增加换热面积。

二是适当增大平均传热温差。考虑到冷热流体自身的温度,是影响平均传热温差的主要因素。比如:在冷热流体温差处于一定状态时,那么平均传热温差就是一个定值,即便是专业能力强的工作人员也无法改变。如果冷热流体的温差为变量时,那么为了能够达到增大平均传热温差的目的,就要从结构的角度出发,利用逆流和接近逆流的流向对其进行改变。

三是有效提高管壳换热器自身传热系统。主要就是因为管壳式换热器自身的传热系统,是否具备稳定性,对于能否有效传热具有直接影响。例如:冷热流体的对流换系数中,如果有一个系数比较小,就要结合具体状况加大系数值;通过减少污垢阻热的方式,来提高传热系数,并且也要及时对污垢进行清理,甚至也要在前期阶段落实污垢防止工作。

2管壳式换热器结构优化设计策略

2.1 合理添加弓形挡板

管壳式换热器的运行期间,极易产生磨损和腐蚀问题,如列管进口处的流体速度分布状况,存在缺乏层次性的问题,这样将阻碍管壳式换热器运行期间,换热效率的提升。基于此,在对管壳式换热器结构进行优化设计时,设计人员就要在进口处,合理的添加一个弓形挡板;在完成此项优化设计工作之后,设计人员也要充分利用自身工作经验,积极构建科学合理的数据模型,在精准的绘制流速图基础上,将没有和已经完成弓形挡板添加工作这两种情形下,管壳式换热其实际流速状况进行对比。如果在开展此项设计工作期间,保证拱形挡板的位置处于适中状态,那么换热器的流速分布状况也会比较均匀。在此种状况下,既能提升整体工作效率,也能提升流体流动稳定性,甚至对于后续提升用户使用体验满意度也具有重要帮助。

2.2有效改变流体入口位置

细致分析传统模式下的管壳式换热器结构,就会发现通常都会将流体入口位置,设置在换热器的上端,正是因为此项原因在应用期间,就会产生流体分布缺乏均匀性、极端流速问题发生概率高、传热器工作效率低等多项问题。这就要求结构设计人员,要将流体入口位置,设计在管壳式换热器的侧面,并且还要紧紧依据最新绘制的换热器模型,来完成防止模拟工作。

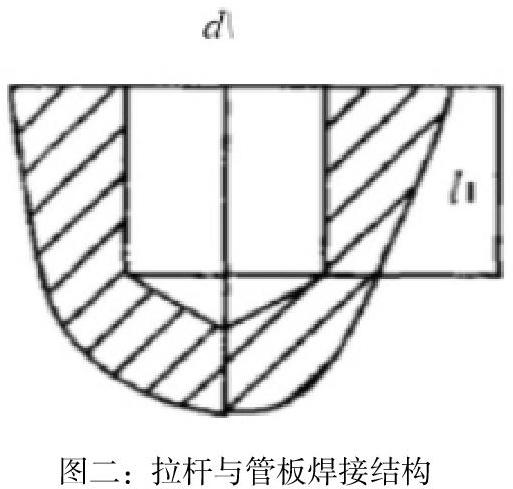

2.3正确选择对拉杆固定端

管壳式换热器整体结构,是由多个不同部分共同组建而成,其中拉杆就是其中非常要的一个组成因素。为了能够将结构优化设计工作落实到实处,设计人员就要严格按照标准的管束组装工艺、防冲挡板结构设计要求,选择正确的对拉杆固定端,保证图二所示的焊接结构具有标准性。比如:在对防冲挡板和壳体进行焊接时,不可避免的会遇到管壳式换热器壳体直径过大,或是过小的问题,这就要采取具有针对性的解决方案[2]。一旦发现壳体的直径比较大,并且管束是以应用暗穿工艺为主,那么就要在靠近壳程介质进口一端的管板上,科学合理的对拉杆固定端进行设置;一旦发现壳体的直径比较小,并且管束是以使用明穿工艺为主,则是要在远离壳程介质口一端的管板上,有效的对拉杆固定端进行设置。

2.4全面分析管壳式换热器传热需求

管壳式换热器结构设计人员,在实际对其管板上的管控进行布设时,需要严格遵循具有规范性的排列形进行排列,如结合具体需求,对正三角形、正方形、同心圆等多种排列形式进行应用。不可否认,使用率最高的为正三角形排列形式,不仅要保证管间距具有一致性,也要对管板面积、流速等多项参数进行应用,为后续顺利开展线钻孔施工工作提供保障。与此同时,其也会在清洗工作中存在较大难度。如果是应用机械法,对管壳式换热器进行清理,需要保证清理通道>6mm。除此之外,同心圆排列方式的应用频率也比较高,其比较适用于管速度多、均匀布管、介质短路问题发生概率低的状况。

结束语:

总之,管壳式换热器是一种非常关键的热工设备,结合我国目前管壳式换热器结构设计状况分析,能够发现其深受技术水平等因素的影响,存在较为显著的结构设计不足。因此,为了能够保证此种结构设计工作满足标准要求,设计人员就要在全面掌握结构设计需求、传热性能的基础上,从多个不同角度出发,制定完善的结构优化设计方案,从而提升管壳式换热器结构设计科学合理性。

参考文献:

[1]陈玉良,张彬,李昆,田昧东,黄庆富.超期服役管壳式换热器检验检测方法探讨[J].云南化工,2021,48(01):96-98.

[2]彭翔,李登洪,李吉泉,姜少飞.板翅式换热器中新型微凸翅片结构设计及性能分析[J/OL].中國机械工程:1-8[2021-05-19].

扬子石化-巴斯夫有限责任公司