镁合金表面氧化石墨烯复合涂层的研究现状

陈燕宁,吴 量,陈勇花,程 苓,姚文辉,潘复生

(1 重庆大学 材料科学与工程学院,重庆 400044;2 重庆大学 国家镁合金工程研究中心,重庆 400044)

镁合金因具有较小的密度、高的比强度和比刚度、优异的导电和导热性等性能而被广泛应用于航空航天、兵器工业、汽车、电子、医疗产品等领域[1-10]。然而,镁合金由于具有低标准电位的特征,在水或含有水的环境中表面易氧化且易腐蚀。腐蚀问题会降低镁合金体系的结构稳定性和耐久性,导致镁合金设备故障以及泄漏等问题[11-17]。如何抑制氧化过程是抑制镁合金腐蚀的关键。目前,通过物理或化学方法隔离腐蚀液和镁基底接触是缓蚀的主要策略。例如,缓蚀剂可以吸附在镁合金表面形成不溶的分子膜,从而抑制腐蚀[18];有机涂层用作防水材料,可以防止腐蚀液与镁合金基体接触[19-20];石墨烯可以用作保护镁合金的物理屏障[21]。

作为蜂窝状双面碳原子结构的氧化石墨烯(GO)表现出独特的几何形状和物理特性,例如高纵横比、高导热性和导电性以及机械强度等[22-24]。此外,单层石墨烯的厚度约为0.34 nm[25],但其直径高达几百微米。GO的无缺陷单层膜对水和氧的扩散具有不渗透性,是制备具有较高阻隔性能材料的理想选择[26]。现已有很多研究者将GO运用在镁合金的表面防护中,并表现出良好的耐蚀性[27]。GO可以作为增强剂降低原本多孔结构涂层的孔隙率来增强内聚强度,也可以利用其高比表面积以及官能团的键合能力增强与基体的互连性,影响其复合物质的生长,比如在Leila报道中GO的添加提高了CaP的结晶度以及增强了涂层对镁合金附着力[28]。GO的存在可以使复合涂层更具稳定性,依靠自身的屏障作用、静电排斥等特性发挥腐蚀防护特性。作为金属表面的防护涂层,虽然基于GO的涂层具有优异的耐蚀性能,但是大部分采用的是溶剂型体系,单一组分的GO纳米片本身存在一定的局限,如电化学活性较弱,容易发生团聚,不易加工成型以及相容性较差等,极大地限制了氧化石墨烯在各领域的应用[29]。针对该现状,如何提升GO的相容性是镁合金腐蚀防护领域的重点和难点。

本文结合镁合金表面氧化石墨烯复合涂层的最新研究进展,对GO复合涂层的研究策略进行分类与总结,旨在完善镁合金表面氧化石墨烯复合涂层的种类体系,促进镁合金表面实现高耐蚀性的发展。总结了近几年镁合金表面氧化石墨烯复合涂层的最新研究进展,包括GO的结构特性、改性、应用方式以及复合涂层的方法及种类。同时对镁合金表面氧化石墨烯复合涂层的腐蚀防护机理作了详细论述。

1 氧化石墨烯材料介绍

二维纳米级的石墨烯由于具有蜂窝状晶格结构而引起大量研究学者的重视,但其具有化学惰性和缺乏官能团等缺陷而导致黏附强度差[30]。GO作为石墨烯的衍生材料,是一种无缺陷的单层膜,碳原子整齐排列成六边形晶格[31],其基面和边缘带有羧酸、羟基和环氧基团这些含氧官能团[32],GO结构如图1所示[33],这些官能化基团可作为金属颗粒沉积的位点,让GO拥有和各种聚合物反应形成纳米复合材料的能力,还有助于与亲水性聚合物的黏附和相容,促进其在水介质中的水化和剥落,从而可轻松分散于水中或极性溶剂中形成稳定的悬浮液。除此之外,某些硅烷偶联剂可以提供高活性的官能团[33],与GO发生化学反应后形成优异的键合强度。总之,石墨烯被含氧基团官能化后所形成的GO不仅分散性得到了改善,更增强了其掺入复合材料后所需的界面相互作用力。根据Boukhvalov和Katsnelson的报道[34],石墨烯的氧化程度和含氧基团的种类会影响其电子能隙的数值,这表示GO可以通过调整C—O比率来调整其导电性/绝缘性。此外,不同氧化程度的石墨烯能够导致不同的能隙和结构变形,进而导致化学性质不同。

科研人员一直致力于对GO表面官能团结构的研究,但1998年Lerf等提出的GO结构是最被广泛认可的,也是大多GO相关实验的出发点[35]。他认为氧化石墨烯保持着sp2的石墨结构,有机羰基分布在层边,羟基分布在层中,其余更多的含氧基团也分布其中。除此之外,GO还具有高比表面积和强范德华力[36]。

2 针对氧化石墨烯纳米片的团聚和相容性差的研究策略

2.1 氧化石墨烯功能化改性

氧化石墨烯由于具有非常高的比表面积和丰富的含氧基团,导致其团聚非常严重,难以在极性或非极性溶剂中分散。为了增强GO的分散质量,常对其进行表面改性。比如利用氧化石墨烯表面的氧基团作为活性位点,引入一些有机分子与之发生化学反应;采用硅烷偶联剂与GO发生共价官能化,使得GO在环氧涂层体系中拥有适当的分散性并能增强与基材的界面黏合力。Jin等[37]就在2019年用丙烯酰胺和丙烯酸接枝GO,使之发生功能化,从而在聚合物基质中拥有出色的分散性。另一种方式是利用氢键、范德华力或π-π*相互作用等,外接分子不与GO反应,不改变GO的结构,只利用交联反应使得最终的复合材料拥有被增强的性能[38-39]。

2.2 氧化石墨烯的分散性及分散方法

GO在非极性溶剂中分散性差的特性影响到复合材料的性能,严重限制其应用前景,也正因此成为了制备复合涂料的瓶颈所在,因此往往需要采取一些方法对GO进行辅助操作来改善其分散性。

超声分散法是一种预处理GO或GO衍生物的方法,在一定程度上能够改善GO在溶液中的分散性。其作用机制是先利用液体介质完全浸润并插入氧化石墨烯层间,然后在超声波作用下使得液体介质中产生成千上万个微小气泡,这些微小气泡核在超声波作用下持续振动、膨胀,最终崩塌放出冲击波,这一空化作用可以克服氧化石墨烯的层间作用力,使其分散成了单片或薄片的形式[40]。GO的分散程度会受到液体介质种类和超声波条件的影响;其中,GO的液体介质为水时则表现出良好的分散性,且超声波功率越大以及空化作用越强,越有利于GO以尺寸更小的形式分散。但需要注意超声处理时间不能过长,以避免小尺寸的GO片发生团聚。

化学修饰法不仅可以抑制GO的堆积和聚集,还能够克服GO和聚合物相容性差的缺点。因而,许多研究者选择使用诸如三乙烯基硅烷、3-氨基丙基三甲氧基硅烷等物质的硅烷接枝化学基团来修饰GO[41]。Lv等[42]在2019年的报道中也采用了镁铝层状双氢氧化物(MgAl-LDH)修饰,利用其层状结构和因表面丰富的羟基而具备的高亲水性来使还原型氧化石墨烯(rGO)获得更好的分散性,与此同时,MgAl-LDH所负有的正电荷还能中和rGO表面的负电荷,并且能够减轻层叠堆积。

纳米粒子修饰表面法也是常见的方式之一。因为GO片材具有高的比表面积、强大的范德华力以及存在π-π键,即使分散成小尺寸薄片后也容易发生团聚,进而影响其性能。为了解决这一问题,研究人员已经采取了许多努力,其中之一就是将纳米颗粒引入,对GO表面进行修饰。GO通过负载纳米颗粒可将其堆叠的片层分开。常用的纳米粒子有二氧化硅、二氧化钛、氧化铝和氧化锌等。Ma等[43]将二氧化硅颗粒固定于氧化石墨烯片材上,结果表明二氧化硅的存在增加了层间间隔,为GO片材赋予了出色的分散性。此外,为了改善GO与纳米粒子的连接性,该团队还采用了3-环氧丙氧基丙基三甲氧基硅烷改性来增加GO环氧基的数量。

3 镁合金表面氧化石墨烯复合涂层制备方法

3.1 电泳沉积法

电泳沉积法(electrophoretic deposition)是针对金属基复合材料的一种重要的镁合金表面涂覆技术(图2 (a)[44-45])。通过带电粒子在液体中的分散以及朝向工作电极的运动来实现电泳沉积,即在电场存在的情况下,悬浮在溶液中的带电粒子以有序方式在金属基体上沉积,在基体上形成了薄膜或涂层。该机制涉及两个步骤:在两个电极和悬挂在合适的液体中的带电粒子之间施加电场,朝向相对的带电电极(电泳);颗粒在沉积电极处积聚并产生相对紧凑且均匀的沉积。该技术适合应用在带电的胶体悬浮液中,可以轻松涂覆任意复杂形状的材料,应用性广泛;具有工艺成本低、操作温度低、无需要额外的热处理、沉积速率高以及沉积厚度均匀等诸多优点。氧化石墨烯不仅能够在水中分散均匀,且表面带有负电性,能够增强工艺过程中的电泳运动。在制备GO复合涂层时,因GO表面的氧基团存在负电性的特质,对GO悬浮液外加电压后,带负电的GO纳米片会向基体方向移动并沉积在基体上[44]。

图2 镁合金表面氧化石墨烯复合涂层制备方式以及截面形貌[44-45](a)电泳沉积法;(b)MAO/GO复合涂层截面形貌Fig.2 Preparation method and cross-sectional morphology of graphene oxide composite coating on magnesium alloy surface[44-45](a)electrophoretic deposition;(b)cross-section morphology of MAO/GO composite coating

Shang等[45]通过电沉积将GO沉积在镁合金的微弧氧化膜(MAO)上,可以形成MAO/GO复合涂层。由于GO完全密封了MAO膜的微裂纹和微孔(图2(b)),阻碍了腐蚀介质的入侵,因此MAO/GO复合涂层显示出比单层MAO膜更好的耐腐蚀性。目前,在镁合金的微弧氧化涂层上采用电泳沉积的方法生成GO涂层以密封其多孔结构也已经是一种常用的手法。简而言之,电泳沉积技术主要解决了GO在导电基板上的沉积,并且表面相互作用和电泳沉积参数在涂层效率中起着至关重要的作用。电泳沉积工艺参数的优化如施加的电压,用于沉积的时间,以及电极之间的距离对于制造有效的GO涂层至关重要;同时影响GO涂层稳定性的因素包括GO的尺寸、形状、黏度、导电性、pH、悬浮颗粒的浓度等。电泳沉积是一种用于涂层应用的多功能技术,但不建议工业应用,主要是因为电泳沉积过程中需要用到大量且危险的溶剂[46]。

3.2 层层自组装法

层层自组装法(layer by layer,LBL)是一种简易的表面修饰方法,将合金材料分别逐次放入含正电荷或负电荷物质且功能互补的溶液中,利用静电吸收逐层交替沉积[47]。此方法制备的多层涂层黏附力良好,可以有效延迟腐蚀性离子的渗透并使其具有长期稳定性,交替循环的操作过程如图3所示[46]。通过这种方法,还可以利用静电引力使涂层结合其他生物分子或纳米颗粒等来设计特定的功能,因在纳米级尺度上操作简单、通用、可控,该技术已广泛用于制造石墨烯基复合涂层。Fan等[48]利用LBL法将改进的耐腐蚀性与快速的自修复能力相结合在AZ31镁合金上自组装了自修复防腐涂层。在这项工作中,在镁合金(AZ31)基板上制备了包含铈基转化层氧化石墨烯和支链聚(乙烯亚胺)(PEI)/聚(丙烯酸)(PAA)的多层结构,表现出了良好的耐蚀性和自愈性。

LBL涂层制备技术具有简单且便宜的优点,且涂层的制备与基板的形状和尺寸无关,另一方面可将各种带电聚合物/分子掺入多层中赋予涂层所需的结构和性质。LBL方法能控制纳米级薄膜的生长,薄膜生长过程中的聚电解质的构成、电荷密度和pH值都会影响膜层厚度以及连续层的黏合度,进而影响涂层的作用效率。另一方面,LBL涂层中也存在不稳定的吸附-解吸模式,如果薄膜溶液接触时间不足以使离子扩散到界面,则薄膜生长以及性能将受到影响。在LBL涂层制备领域中,基体表面的改性以及强化基体与涂层界面之间的附着力等仍是重要的研究领域。

3.3 涂覆法

涂覆法(coating method)包括喷涂、旋涂、浸涂,主要利用环氧树脂或高分子聚合物作为基体,将其他辅料物质溶于基体中,直接把复合溶液涂抹到镁合金材料表面,再烘干形成最终的复合涂层。Wu等[49]采用旋涂在AZ31镁合金上制备了氧化石墨烯涂层,实验表明旋涂法比浸涂制备的涂层更均匀和连续,为AZ31镁合金提供了更好的腐蚀保护。2020年Chen等[50]报道了一种新型的三明治状结构GO复合材料,在GO表面通过开环反应负载了缓蚀剂八羟基喹啉(8-HQ),并利用旋涂法在AZ31镁合金上制造了有效的耐腐蚀系统。该腐蚀防护系统可将腐蚀抑制剂长期稳定地存储在保护基质中,能够对因腐蚀出现的损伤及时反馈,表现出优良的自愈性。

涂覆的GO基质也通过表面氧化改性,产生表面官能团和界面相互作用,将改性过的GO涂覆在基材上形成均匀的复合涂层。涂覆法可将氧化石墨烯与有机物结合在镁合金表面形成涂层,广泛用于镁合金的腐蚀与防护,也是一种低成本和快速的操作过程。涂层的厚度和均匀性影响着镁合金的耐蚀性,而GO复合膜层涂覆的厚度取决于溶液的性质,例如黏度、表面张力和重力阈值。因此,常采用挥发性溶质和快速干燥过程来缓解黏度以及表面张力的影响;还可以实施蒸发诱导的自组装、毛细管感应对流涂层等策略来制备更均匀的涂层[51]。

3.4 水热法

水热处理法(hydrothermal method)是一种在金属表面制备保护涂层的常用方法之一,具有处理温度低、加工程序简单的优点,一般使用溶液、凝胶或悬浮液作为前体。镁合金常用的水热处理涂层主要是氢氧化镁保护层和磷灰石相关涂层,但涂层/基体之间有限的结合强度会影响抗腐蚀性能,其中水热过程中氧化石墨烯的添加是改善复合涂层耐蚀性的有效方式之一[52]。Yan等[53]通过一步简单的水热法在镁合金基体上原位合成了rGO/Zn-Al LDH复合涂层,过程是将等量的混合盐溶液和GO分散液倒入不锈钢高压釜中再置入镁合金材料,碱性条件下同时发生LDH的水热反应和GO被水热还原的反应。采取这样的一步水热合成工艺,用GO做前体溶液而不直接使用rGO的原因在于:一方面GO在水中具有更优异的分散性,另一方面GO可为LDH的成核生长提供活性位点。LDH纳米片被认为固定且几乎全覆盖在rGO表面,rGO均匀而连续地分散在LDH的两层之间,也避免了rGO的堆积聚集。该复合涂层的防渗透作用和迷宫效应显著改善了耐腐蚀性能。

水热处理是为了获得氧化石墨烯和镁合金的相容性涂层,以通过简单和低成本的方法改善镁合金的耐腐蚀性。生成的涂层具备良好的黏附性质,能与镁合金基体产生良好的结合能力,表面相对比较稳定。因此,水热处理的应用是对于镁合金的腐蚀与防护比较实用的方法。

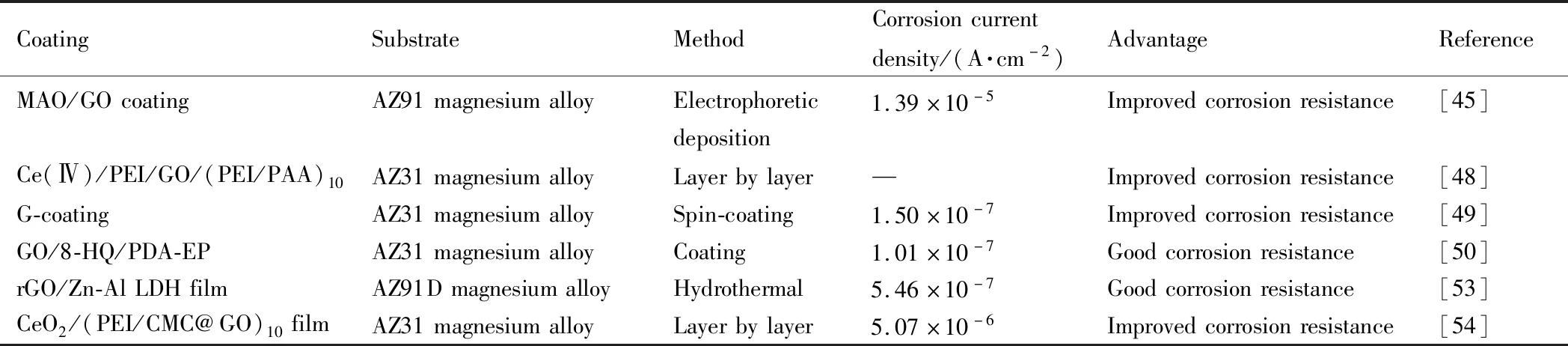

电泳沉积法、层层自组装法、涂覆法和水热法是目前在镁合金表面制备氧化石墨烯涂层的常用方法,电泳沉积法和层层自组装法在制备过程中比较简单便捷,但涂层与基体的结合能力不强,容易脱落,涂覆法相对来说所生成的涂层和镁合金基体的结合力较强,但使用溶剂大多为有机溶剂,普遍对环境存在污染性。水热法相对来说比较经济方便,且生成的涂层对镁合金的覆盖比较均匀,但水热法制备的涂层基体黏附性可能相对较弱,这可能是因为水热法使基体表面腐蚀形成了氧化膜。将上述几种方法在镁合金上制备的氧化石墨烯复合涂层的性能进行了对比,结果如表1所示[45,48-50,53-54]。

表1 镁合金表面不同氧化石墨烯复合涂层的制备方法及优点列表Table 1 Preparation methods and advantages of different GO composite coatings on magnesium alloys

4 镁合金表面氧化石墨烯复合涂层种类

4.1 溶胶-凝胶/氧化石墨烯复合涂层

溶胶-凝胶/氧化石墨烯复合涂层(sol-gel/GO composite coating)指的是以金属盐或者有机盐溶液为原料,经过水解和聚合反应后制成溶胶并凝胶化,于基体上加热干燥凝胶,烧结而成的涂层。该类涂层的显著优势是能与金属表面形成共价键,从而涂层具备优异的黏结能力与阻隔能力,但因为它通常很薄还具有微孔结构,在干燥过程中容易因溶剂蒸发发生收缩和因内应力产生裂纹或孔隙缺陷,从而为腐蚀性介质提供通道[55]。目前,将氧化石墨烯纳米片掺入这类涂层中可有效弥补涂层缺陷以及延长腐蚀通道。Tong等[56]的团队通过硅烷偶联剂在镁合金表面制备了一种新的GO涂层,利用硅烷偶联剂提供的高活性官能团与GO反应形成稳定的共价键,从而形成更加稳定且均匀的溶胶,该涂层可显著限制电解质的渗透能力。由于GO自身良好的防腐性能以及和硅烷良好的相容性,这种复合涂层愈发受到重视,而2017年Xue等[57]更详细地阐述了GO引入溶胶凝胶体系后的电化学影响,由于共价官能化,GO的添加不仅提升了GO的阻隔性能也提高了复合涂层的交联密度,使得具有0.5 mg/mL GO的溶胶凝胶涂层的腐蚀电流密度比无GO的溶胶凝胶涂层小了一个数量级,硅烷化的GO的微小导电性会降低活性表面的电阻,适当地添加GO也会使涂层电容降低。

溶胶-凝胶涂层为氧化石墨烯与聚合物的共存提供了可行性,并且无机组分与镁合金基材具有良好的黏附性。因此,溶胶-凝胶有效地堵塞涂层中的孔隙以及孔洞,使得涂层更加柔韧,受到的损坏较少。溶胶-凝胶可完全覆盖在多孔微弧氧化涂层上并形成一层致密层,被认为是密封微弧氧化膜层最有益的方法之一。

4.2 超疏水/氧化石墨烯复合涂层

超疏水/氧化石墨烯复合涂层(superhydrophobic/GO composite coating)是指水接触角大于150°且滑动角小于10°的超疏水材料因其独特的性能(如抗结垢性、减阻、自清洁、耐腐蚀性等)与GO结合用于镁合金表面形成超疏水复合涂层[56]。超疏水涂层可以让疏水部分暴露于环境中,抑制腐蚀介质与镁合金表面的直接接触或减少接触时间,从而抑制侵蚀性腐蚀。但超疏水涂层中含有大量处于凹槽分层微观结构中的气穴,不能有效延长腐蚀介质入侵[58]。GO表面具有丰富的含氧基团,可利用长链烷基胺类物赋予GO强疏水性。GO掺杂在超疏水层中,可增强涂层的超疏水性以及延长传导途径(图4(a)[59])。Ikhe等[59]由1H,1H,2H,2H-全氟辛基三乙氧基硅烷(PFOTES)合成全氟聚硅氧烷,并与GO进行混合,在AZ31镁合金上形成了超疏水表面(图4(b))。结果表明由于GO具备较大比表面积的特性,使用超疏水聚合物与GO进行掺杂后,PPFS/GO会完全覆盖基体的表面。此外,通过将PPFS聚合物结合到GO上,超疏水部分(即全氟侧链)的数量显著增加。这是因为仅一部分PPFS链上形成的键可以使PPFS与GO杂交,并且PPFS可以附着在石墨烯的两个面上。最后,尽管PPFS的其余羟基和GO的氧官能团可能会降低PPFS/GO的疏水性,但仍然有一部分基团可以与AZ31表面的氧化物(或氢氧化物)反应以增强附着力。相对于裸金属和仅涂有GO的金属,PPFS/GO在腐蚀防护中的优越性通过电化学和形态学表征得以展现。

图4 AZ31镁合金表面超疏水复合涂层形成方式以及表面形貌[59](a)PPFS/GO合成的示意图;(b)GO和PPFS/GO的FESEM图像Fig.4 Formation method and surface morphology of super-hydrophobic composite coating on the surface of magnesium alloy AZ31[59](a)schematic diagram of PPFS/GO synthesis;(b)FESEM images of GO and PPFS/GO

超疏水性涂层可减少腐蚀性物质的吸附和细菌的定植,增强自清洁能力以及涂层的抗腐蚀作用。涂层表面粗糙度和化学结构会影响疏水性,通过对氧化石墨烯进行表面化学改性形成均匀且超疏水性的材料,掺杂在超疏水涂层中能够有效增强涂层的超疏水性以及能够防止腐蚀介质的入侵,达到镁合金腐蚀防护的效果。

4.3 微弧氧化/氧化石墨烯复合涂层

微弧氧化(MAO)作为环境友好的表面改性技术(图5(a)[60]),在不掺杂石墨烯基材料时已经是镁合金领域广泛应用的一种防腐措施,但微弧氧化的多孔结构特性会降低涂层的耐蚀性能[6]。以往的研究中有通过调整电解质和电化学参数来调整涂层结构和组成的方法,同时GO具备良好的电、热和力学性能,为制备微弧氧化/氧化石墨烯复合涂层(MAO/GO composite coating)提供了可能性。Chen等[60]首先制备了铝酸体系的微弧氧化涂层,利用GO在水溶液中优异的分散性,通过一步水热法将LDH和GO/LDH复合物生长在AZ31镁合金微弧氧化涂层上(图5(b),(c)),将GO成功地掺入了MAO涂层中,制得复合涂层。图6显示了MAO涂层原本的多孔结构在掺杂GO之后得到了改善。与纯粹的MAO涂层相比,GO的添加可以减少MAO涂层中的微孔数量,提高MAO涂层的致密度,显著改善原有常见防护技术中出现的主要问题,更有效地防止腐蚀介质的入侵。

图5 微弧氧化复合涂层表面低倍和高倍SEM形貌图[60](a)MAO涂层;(b)LDH-MAO涂层;(c)GO/LDH-MAO涂层Fig.5 Low and high magnification SEM morphologies of micro-arc oxidation composite coating surface[60](a)MAO coating;(b)LDH-MAO coating;(c)GO/LDH-MAO coating

微弧氧化膜层与镁合金基体的结合力强,并具有很好的耐磨和耐热冲击等性能,在工业领域有着较高的应用价值。但疏松多孔是其最大的缺陷,氧化石墨烯二维片状结构可以有效弥补微弧氧化的孔洞和缝隙,提高微弧氧化涂层的致密度和降低涂层的降解率。氧化石墨烯与微弧氧化膜层的掺杂对于镁合金腐蚀与防护具有重要实用价值。

4.4 聚合物/氧化石墨烯复合涂层

聚合物/氧化石墨烯复合涂层(polymer/GO composite coating)一般是以聚合物为基体掺入其他物质构成的,基体与无机纳米填料之间的相容性以及纳米填料在基体中的分散性对于这种复合涂层的性能起到重要的影响作用。氧化石墨烯相比于其他纳米填料具备优越的屏障性以及稳定性[61],其作为聚合物复合材料潜在的纳米填料已经引起了学术界的巨大关注。纯GO涂层有成膜能力差、难以获得致密的涂层的缺点,因此常用的操作是向GO悬浮液中添加各种聚合物来增强复合涂层的结构紧凑性,二者相辅相成。Catt团队[62]首次将导电聚合物与GO组合用于控制镁的腐蚀效率,该复合涂层除了初始钝化层的阻隔性能外,还可与基材镁合金发生电化学耦合形成保护性磷酸盐层(图6),一方面延缓腐蚀,另一方面即使发生腐蚀也可以减少腐蚀过程中放出的氢气量。

图6 聚合物复合涂层表面形貌[62](a)腐蚀前涂有PEDOT/GO的样品;(b)未经处理的镁基体表面;(c)PEDOT/GO涂层的高倍率图像;(d)腐蚀后在PEDOT/GO涂层样品上的分层区域;(e)腐蚀后未涂覆的镁基体;(f)腐蚀后PEDOT/GO膜中出现裂纹的图像Fig.6 Surface morphology of polymer composite coating[62](a)PEDOT/GO coated sample before corrosion;(b)untreated Mg substrate surface;(c)high magnification image of PEDOT/GO coating;(d)delaminated area on PEDOT/GO coated sample after corrosion;(e)uncoated Mg substrate after corrosion;(f)image of cracks in the PEDOT/GO film after corrosin

GO是聚合物涂层优秀的纳米填料,可利用GO的片状结构延长腐蚀介质的运输途径以及提供额外的物理阻隔性能;同时聚合物与基材之间强的附着能力也发挥着优异的稳定性。氧化石墨烯和聚合物掺杂在一起可发挥两者的协同效应,为镁合金提供了优异的耐蚀性。

4.5 磷酸盐/氧化石墨烯复合涂层

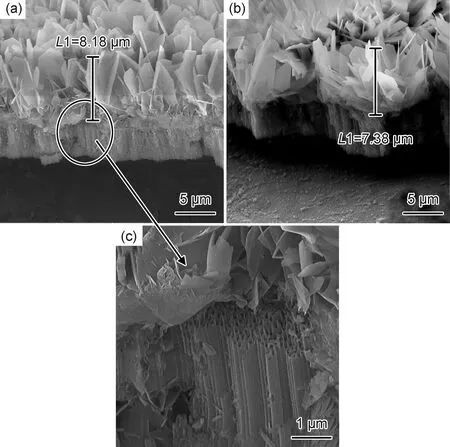

磷酸盐/氧化石墨烯复合涂层(phosphate/GO composite coating)因其使用成本经济、操作便捷且性能优异在工业中广泛应用,但受到传统磷化工艺不够节能且耗时长温度高的限制,在实际应用时往往会加入促进剂帮助完成磷化过程。而氧化石墨烯因存在各种氧化官能团,往往能够表现出与其他材料的优异相容性[63]。Fathyunes等[64]评估了GO的第二相对磷酸钙(CaP)涂层的表面特征和生物学行为的影响并使用脉冲电化学沉积将GO-CaP复合涂层涂覆在TiO2纳米管阵列上(图7(a))。通过与GO片材复合可以形成均匀细化的CaP基涂层。单纯CaP涂层的厚度(L1)为8.18 μm,而添加GO后,GO-CaP复合涂层的厚度减少至7.38 μm。通过XRD表征技术可以证明GO的存在对磷化过程的影响不在于改变最终的相组成,而是会影响磷酸盐晶体的优先生长取向,并加快其生长速度从而增加涂层的厚度,这是因为GO一经引入磷化物,便会因其高比表面积及丰富的氧化基团而被首先吸收至基体表面成为沉积床(图7(b))。沉积的GO片层成为了额外的阻挡层,阻碍腐蚀介质的侵蚀;同时,沉积的GO加速了合金基底的溶解和磷酸分解,提供了更多磷化反应需要的离子,并且沉积的GO也可以帮助捕获磷化需要的离子,从而促进磷酸盐结晶。GO充当了磷酸盐晶体成核的活性位点,在磷化初始阶段就能够帮助更多的晶体成核,也减小了最终的晶体尺寸,形成了更加致密的涂层(图7(c))。需要注意的是,GO含量并不是越大越好,过量的GO堆叠可能会限制基体提供溶解的离子,使得磷化反应所需离子不充足,即使如此,GO层附加的阻隔作用依然使得复合涂层的防腐蚀性能优于单一磷酸盐涂层[60]。

图7 磷酸盐复合涂层横截面FESEM形貌图[64](a)CaP涂层样品;(b)GO-CaP涂层样品;(c)图(a)圆圈区域的放大图Fig.7 Cross-sectional FESEM images of phosphate composite coating[64](a)CaP coating sample;(b)GO-CaP coating sample;(c)enlarged view of the circle area of fig.(a)

氧化石墨烯表面带有丰富的负电性官能团,对磷酸盐转化膜能够提供有效的形核位点,促进转换膜的生长,且GO二维片状结构能够有效弥补磷酸盐转化膜中的孔洞,产生迷宫效应,有效阻挡腐蚀介质入侵,当镁合金发生损伤开始腐蚀时,磷酸盐会得到释放,阻碍腐蚀的蔓延。氧化石墨烯和磷酸盐转化膜两者起到协同作用,相辅相成。

4.6 自修复/氧化石墨烯复合涂层

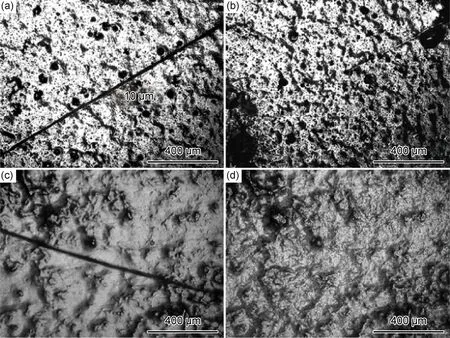

自修复涂层的一种设计方法是在涂层中掺杂并负载缓蚀剂,利用缓蚀剂和腐蚀产生的金属离子发生化学反应,一方面增强涂层自我愈合的能力体现主动防护性,另一方面延缓涂层遭破坏后的腐蚀过程,延长腐蚀介质抵达基体的路径,还可以增强多层结构在长时间浸泡于腐蚀介质中的稳定性。He等[65]对氧化石墨烯和磷酸盐插层水滑石的复合涂层进行了研究,发现水滑石层也起到类似缓蚀剂的作用,当腐蚀性离子到达镁合金和涂层间的界面时,水滑石层释放出的磷酸离子使得复合涂层表现出自修复的性能从而延长了涂层受腐蚀失效时间。Fan等[48]在AZ31镁合金上制作了一种自愈的防腐涂层,在聚合物涂层中掺入氧化石墨烯作为铈基转化层上的腐蚀抑制剂。结果表明,氧化石墨烯复合涂层表面宽约10 μm的切口在水环境中可以自我愈合,如图8所示[48]。切口的自愈性可能是源于GO本身的静电相互作用允许更高的分子迁移率,在水环境中可以实现聚合物电解质在切口处自发融合。自修复涂层具有嵌入式系统,当涂层从环境中刺激涂料时能够响应,(例如pH值、侵蚀性物种),通过机械损坏、溶解、湿度或水分分解。实现自修复能力是当下涂层研究与开发的一个热点方向。一般的保护性涂层仅仅起到屏障作用,延长腐蚀介质到镁合金基体所需的路径,延缓可能发生的腐蚀反应,一旦涂层出现缺陷就会发生严重且不可逆的局部腐蚀而无法提供有效的保护。因此,自修复成为防腐蚀涂层迫切需要的一种能力。

图8 在水中不同膜层的自愈室验[48](a)不含氧化石墨烯聚合物膜层的切口;(b)不含氧化石墨烯聚合物膜层浸泡10 min后在水中愈合的表面;(c)含氧化石墨烯聚合物膜层的切口;(d)含氧化石墨烯聚合物膜层浸泡10 min后在水中愈合的表面Fig.8 Self-healing test of different coatings in water[48](a)incision of polymer film without GO;(b)surface of a polymer film without GO that healed in water after 10 min;(c)incision of polymer film with GO;(d)surface of a polymer film with GO that healed in water after 10 min

尽管简单的涂层制备工艺能够有效改善镁合金的腐蚀与防护性能,但是传统的涂层还是不能够满足镁合金耐蚀性的需求,所以氧化石墨烯作为二维材料可以明显弥补单一涂层的缺陷。文献报道常用镁合金涂层的种类有:溶胶-凝胶、超疏水、微弧氧化、磷酸盐转化膜以及自修复膜层等。而基于以上膜层的研究基础,添加氧化石墨烯纳米片后,不同涂层的耐蚀性产生了不同影响。表2[48,50,56,59-60,62,66]总结了近年来镁合金表面制备不同种类氧化石墨烯复合涂层的研究进展,对涂层的耐蚀性进行了比较。由此可见,溶胶-凝胶、超疏水、微弧氧化、磷酸盐转化膜以及自修复膜层与氧化石墨烯结合后明显改善了镁合金表面的耐蚀性,对于镁合金的表面防护工作有着重大意义。

表2 镁合金表面不同种类氧化石墨烯复合涂层的优点Table 2 Advantages of different types of GO composite coatings on magnesium alloys

5 镁合金表面氧化石墨烯复合涂层的防腐机理研究

被动防护机制在氧化石墨烯复合涂层中是必然存在的,涂层作为屏障阻碍水或氧气接触基体表面,也阻碍电子和离子在基材与腐蚀性溶液之间的传输,延缓了基体的腐蚀速率。当GO掺入微弧氧化涂层时,可通过降低孔隙率增强其阻隔性能,而其他情况下,GO纳米片嵌入复合涂层中,可以通过延长腐蚀介质扩散路径抑制侵蚀性腐蚀。除此之外,由于拥有带负电荷的官能团,GO还可以通过静电排斥的原理阻隔一部分腐蚀性的阴离子。复合涂层的疏水性由于降低了腐蚀介质在表面存在的时间,减小了腐蚀介质扩散进入基体表面的概率,可以说是变相增强涂层的阻隔性能,因此也是被动防护机制之一。

常见的主动防护机制之一是在涂层中负载缓蚀剂,当腐蚀发生时,缓蚀剂被释放出来阻挡腐蚀进程的进一步进行,对局部发挥自修复的能力。对于GO复合涂层来说,GO既可以做缓蚀剂,也可作为纳米载体负载其他缓蚀剂,从而通过该机制表现防腐蚀的能力。Chen等[50]研发的三明治结构复合涂层也对腐蚀抑制剂的研究提出了新的思路,一改从前直接将缓蚀剂浸入表面或掺杂进溶胶凝胶中的方法,以GO为载体,负载大量缓蚀剂八羟基喹啉(8-HQ),用聚多巴胺(PDA)改性保证容器稳定性,构建一个在恶劣环境中可提供长期保护的容器来保证核心缓蚀剂的活性和结构完整性。其主动防护的机理主要是GO不能渗透腐蚀性电解质,并且其层状结构具有较高的比表面积,能够承载大量的8-HQ。据报道,N-杂环(8-HQ)可以参与向金属离子的络合,以阻止侵蚀性介质的腐蚀攻击。一旦涂层受到腐蚀,释放的Mg2+和8-HQ阴离子趋于配位,所得的络合物补偿腐蚀缺陷,从而有效地控制腐蚀产物的形成并抑制局部腐蚀的进一步发展。其次,聚合物PDA增加了复合材料的疏水性并使其具有一定的物理屏障功能,有效地防止了NaCl溶液的直接接触。此外,GO片层结构还可以制得更致密的环氧树脂基体,涂层中的缺陷和空隙更少,从而更有效地抑制了腐蚀性介质的扩散。

6 结束语

氧化石墨烯及其衍生物以其优异的疏水性、耐化学性、稳定性、高机械强度等优点,作为防腐涂料的优良添加剂,正受到人们的广泛关注。此外,氧化石墨烯表面官能团的存在有利于化学官能团化,从而提高了自身分散性和缓蚀性能。氧化石墨烯基水性缓蚀剂是近年来腐蚀领域学者关注的一个新领域。本文介绍了氧化石墨烯及其衍生物作为一类新型腐蚀控制材料对于镁合金的腐蚀防护的主要研究成果,并介绍了改性氧化石墨烯的合成及其作为复合耐腐蚀涂层的显著特点。本综述的主要目的是探索各种氧化石墨烯涂层在镁合金上的形成方法,概述镁合金上氧化石墨烯基复合涂层的不同类型,综述化学改性氧化石墨烯基涂层的研究进展,重点介绍了不同的腐蚀保护机制。最后,对一些新兴的二维材料基防腐蚀剂的研究前景进行展望。由于在镁合金表面形成的单独的聚合物、微弧氧化等涂层中均存在孔洞、裂纹等缺陷,会导致涂层的腐蚀防护效率较低。为提高涂层的耐蚀性,利用不同有机化合物或无机化合物对氧化石墨烯进行功能化修饰后,将其掺杂在不同种类的涂层中可以显著提高涂层的防腐性能,形成曲折的腐蚀介质的传导路径,阻碍侵略性电解质运输到镁合金表面。对于氧化石墨烯复合涂层,耐腐蚀性能的提高也得益于氧化石墨烯分散性的改善。然而,关于不同因素(温度、浓度和溶剂等)对提高防腐性能的影响的报道很少,因此,未来的研究方向应该集中探寻不同影响因素对氧化石墨烯复合涂层的性能影响,满足对完美保护层的所有要求。此外,由于成本高、工艺耗时长以及使用有毒有害试剂等原因,复合涂层不适合大规模生产。因此,未来的研究还应将重点放在增强耐蚀性上,使用更环保的试剂和更经济、更容易的生产路线。