典型缺陷构件的计算机射线照相检测与常规射线检测对比

林珊珊,康 达,李新华,马兆光,江运喜,徐荣波,刘 莹,张 宏

(1.北京动力机械研究所,北京 100074;2.矩阵科工检测技术(北京)有限公司,北京 100012)

射线在穿透不同密度、厚度的材料时强度会发生变化,因此可根据成像介质接收穿透射线的强度来评价材料的内部缺陷[1]。根据接收射线介质的不同,可将X 射线检测技术分为常规射线检测技术和数字射线检测技术。数字射线检测技术的优势主要在于厚度宽容度大、检测效率高、图像可进行后处理等[2-3]。

计算机射线照相(CR)技术是在常规射线检测技术的基础上发展而来的,其采用IP 板(成像板)替代胶片作为成像介质,通过专业的扫描器读出IP板上的潜影图像即可获取反映穿透射线强度分布的数字图像[4]。目前,国内学者对CR检测技术的应用开展了大量研究。王立丰等[5]通过对多联体导向叶片进行数字射线检测和传统胶片检测对比试验,确定了多联体导向叶片数字射线检测工艺的可行性。蒋中印等[6]对高钢级埋弧焊管焊缝的数字射线检测方法进行了研究,证明了数字射线检测图像的质量可满足相关标准要求,且与胶片射线检测图像具有同等的缺陷检出能力。刘仕远等[7]对高铁铝合金齿轮箱常见的缺陷进行数字射线成像及传统射线照相检测,确定了高铁铝合金齿轮箱最佳的射线检测方法。

文章以油箱、火焰筒等产品的典型缺陷为研究对象。火焰筒材料为1Cr18Ni9Ti,若加工不当,其会发生脆化形成裂纹;油箱材料为TA15,钛合金在350 ℃以上就会与空气中的氧和水蒸气发生剧烈的化学反应,使焊接接头的塑性变差、疲劳强度降低。若焊接时表面清理不到位,钛合金焊缝容易产生气孔等缺陷。根据相关验收标准要求,CR成像应保证裂纹、未焊透、未熔合和直径0.2 mm以上气孔类缺陷的检出。笔者对典型缺陷构件进行了常规射线检测与CR检测,并对检测结果进行分析。结果表明,对于产品中典型缺陷而言,CR检测能够达到与常规射线检测相同的效果,且CR图像可进行图像处理,更有利于缺陷的识别与判定,为产品质量提供了强有力保障。

1 CR检测技术

1.1 检测原理

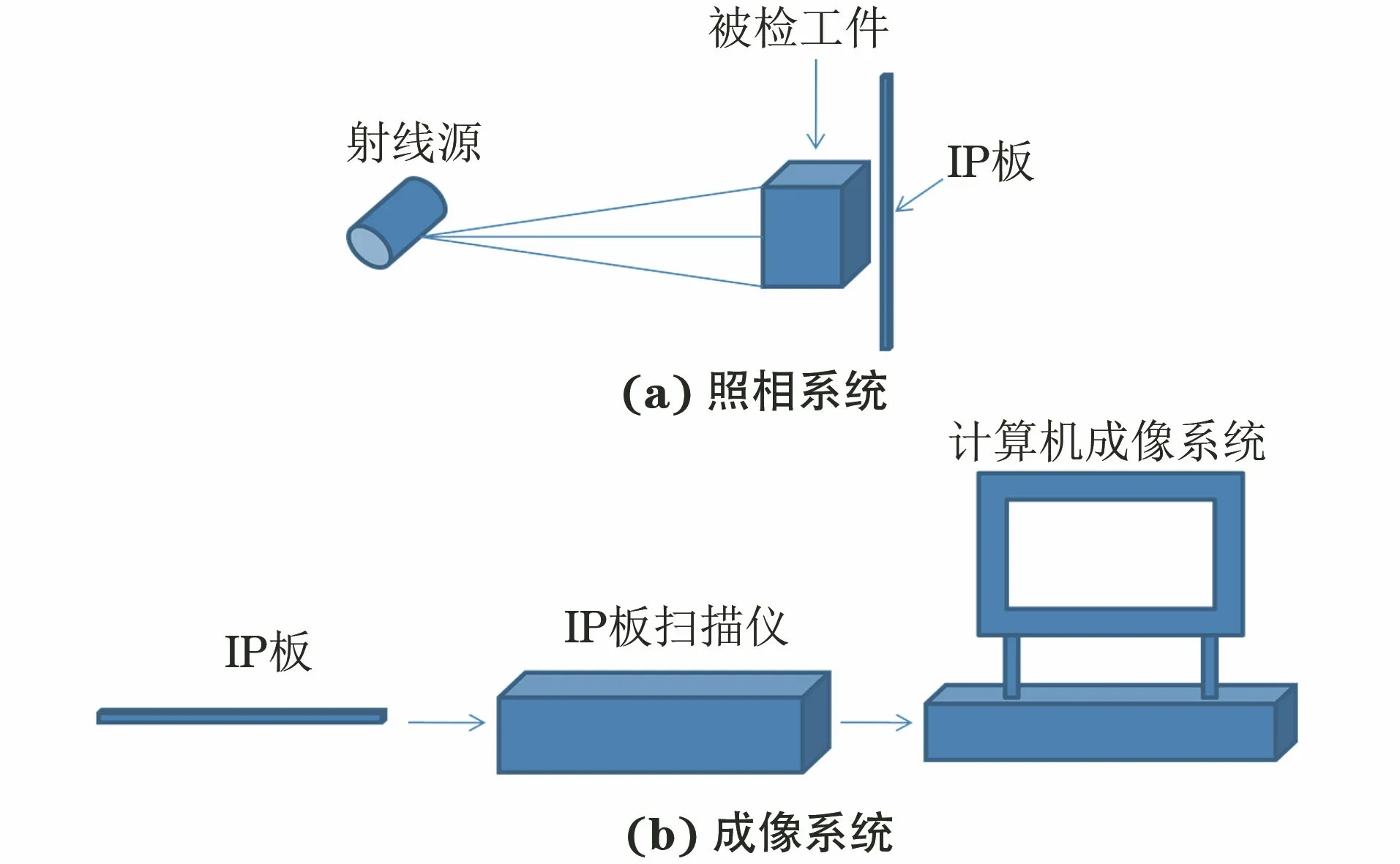

CR检测技术是使用IP板代替胶片完成射线照相,用CR扫描器扫描IP板获取数字图像,并应用图像处理软件对数字图像进行分析评估的数字成像技术,其照相系统及成像系统如图1所示。CR检测技术的优势在于成像所需曝光时间短、剂量低、IP板可重复使用及动态范围大等。

图1 CR技术照相系统及成像系统示意

1.2 检测设备

试验使用的X射线机为GE公司的定向射线机,焦点直径为0.4或3.0 mm(文章选用0.4 mm),管电压为10225 kV(连续可调),管电流为013 mA(连续可调);IP成像板为高清蓝光板,颗粒尺寸约为50 μm;激光扫描仪的系统为HR13,性能满足NB/T 47013.14-2016《承压设备无损检测 第14部分:X射线计算机辅助成像检测》等相关标准的AB级要求,输出的图像灰度分辨率不低于16位,扫描步进可设置为25,50,100,200 μm。

2 检测试验

2.1 像质计识别对比试验

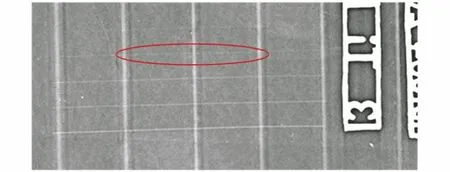

不锈钢试片材料为1Cr18Ni9Ti,厚度为1.5 mm,其常规射线检测影像如图2所示,透照参数:焦距为1 300 mm;透照电压为95 kV;曝光量为50 mA·min。

图2 不锈钢试片的常规射线检测影像

不锈钢试片的CR检测影像如图3所示,透照参数:焦距为1 300 mm;透照电压为95 kV;曝光量为25 mA·min。

图3 不锈钢试片的CR检测影像

钛合金试片材料牌号为TC4,厚度为2.0 mm,其常规射线检测影像如图4所示,透照参数:焦距为1 300 mm;透照电压为55 kV;曝光量为50 mA·min。

图4 钛合金试片的常规射线检测影像

根据标准GJB 1187A-2001《射线检测》规定,对1.5 mm厚的金属材料进行单壁透照时,A级要求能识别17号丝。由图3,4可见,二者均能满足标准要求。

火焰筒的CR检测影像如图5所示,透照参数如下:焦距为1 300 mm;透照电压为55 kV;曝光量为25 mA·min。

图5 钛合金试片的CR检测影像

根据标准GJB 1187A-2001规定,对2.5 mm厚的金属材料进行单壁透照时,A级要求可识别16号丝。由图4,5可知,二者均能满足标准要求。由此可知,CR检测与常规射线照相检测技术的灵敏度均能够满足标准GJB 1187A-2001的要求,具有基本相当的缺陷检出能力。

2.2 常规射线检测

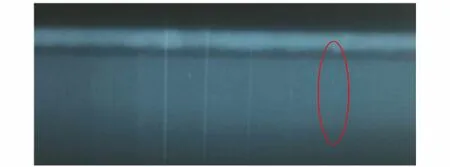

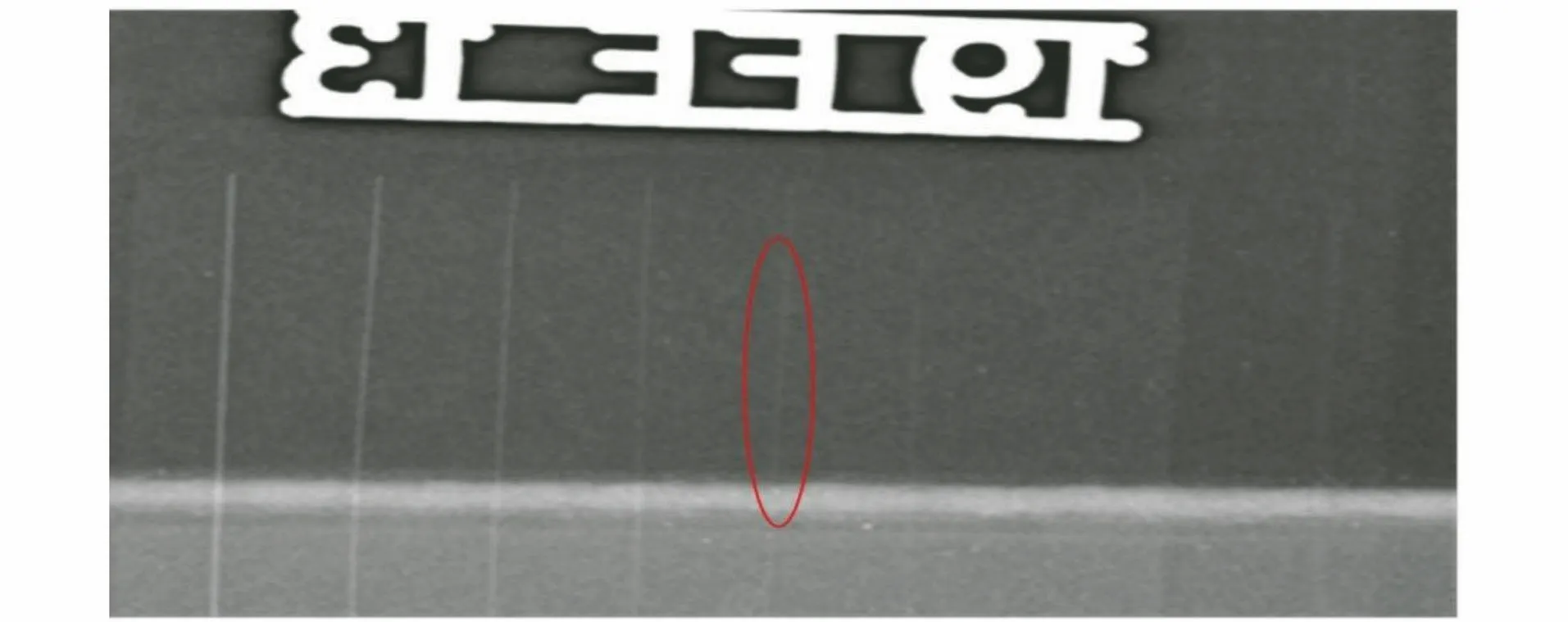

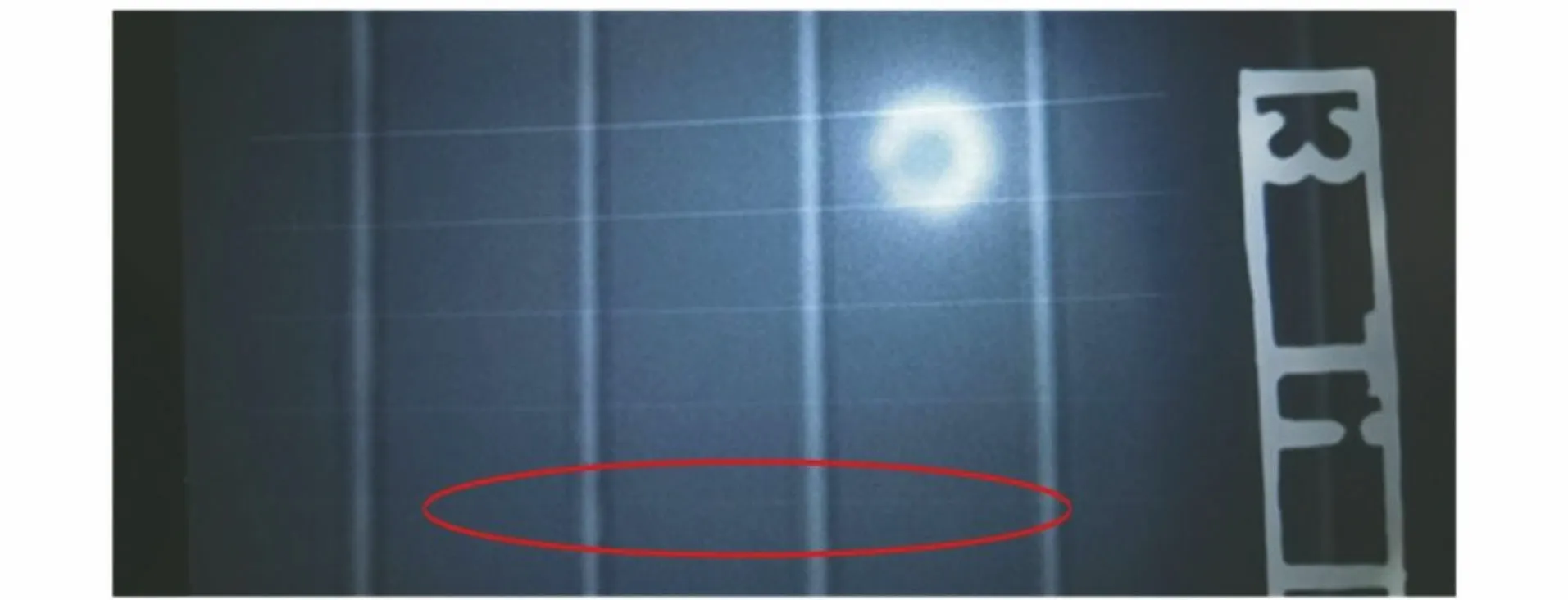

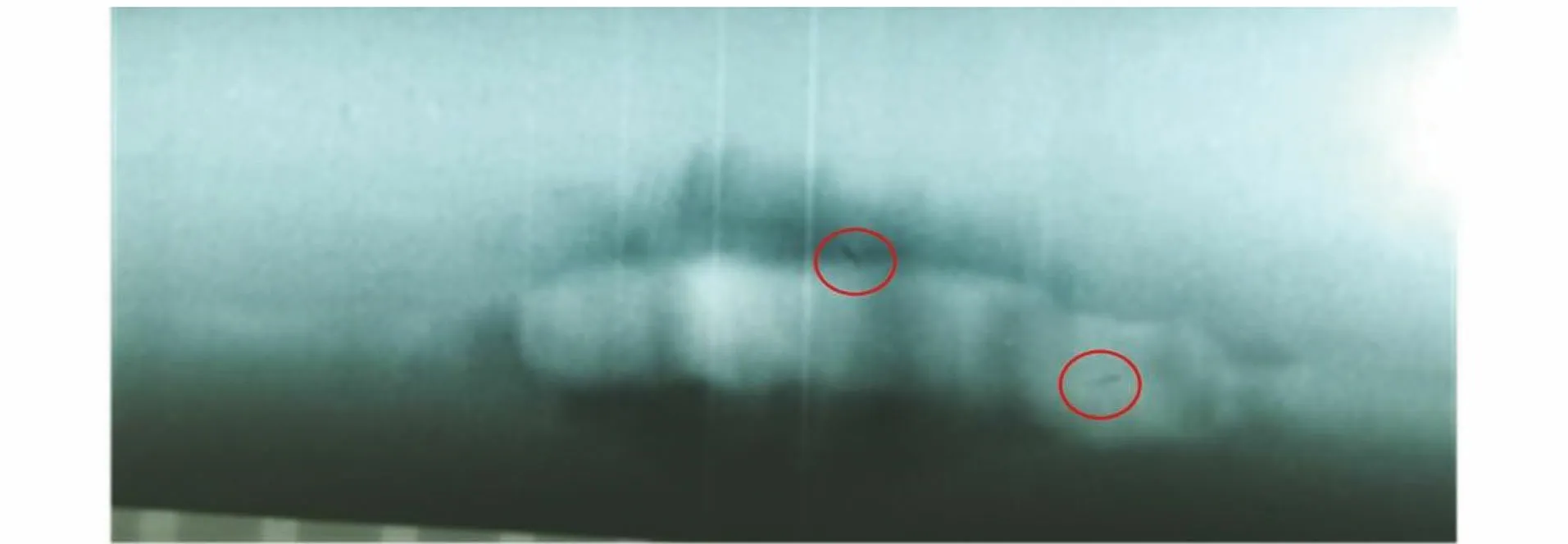

根据产品类型,分别选用225 kV的定向射线机和160 kV的周向射线机,再根据各自的曝光曲线选择合适的电压、焦距及曝光量。胶片选用AgfaD4型胶片,底片黑度为2.02.5,分别对包含气孔、裂纹、未焊透、未熔合等缺陷的机匣、进气道、燃烧室等产品进行检测,结果如图6~8所示(图中缺陷处均已圈出)。

图6 裂纹类缺陷的常规射线检测影像

图7 气孔类缺陷的常规射线检测影像

图8 未熔合与未焊透类缺陷的常规射线检测影像

2.3 CR检测

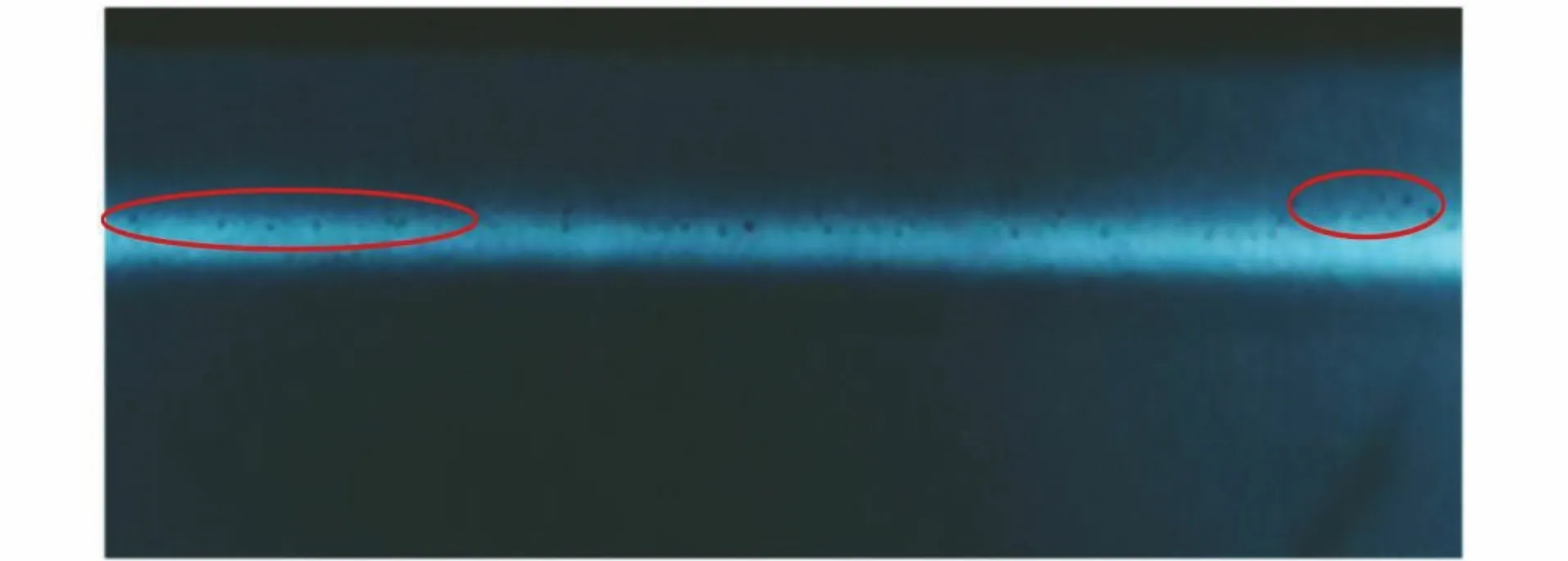

利用1.2节的CR检测系统进行试验,检测依据的标准为GB/T 35388-2017 《无损检测 X射线数字成像检测 检测方法》。激光扫描步进设置为25 μm,保证图像灰度左值为30 00040 000。试验首先利用双丝像质计测定系统的空间分辨率(见图9)。该系统能够识别的线对号为D13。

图9 双丝像质计的CR检测影像

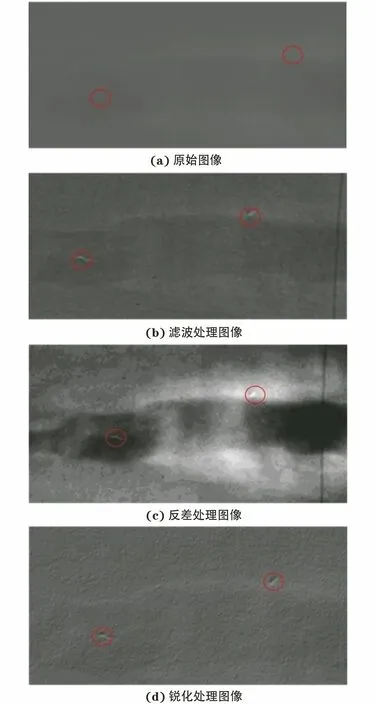

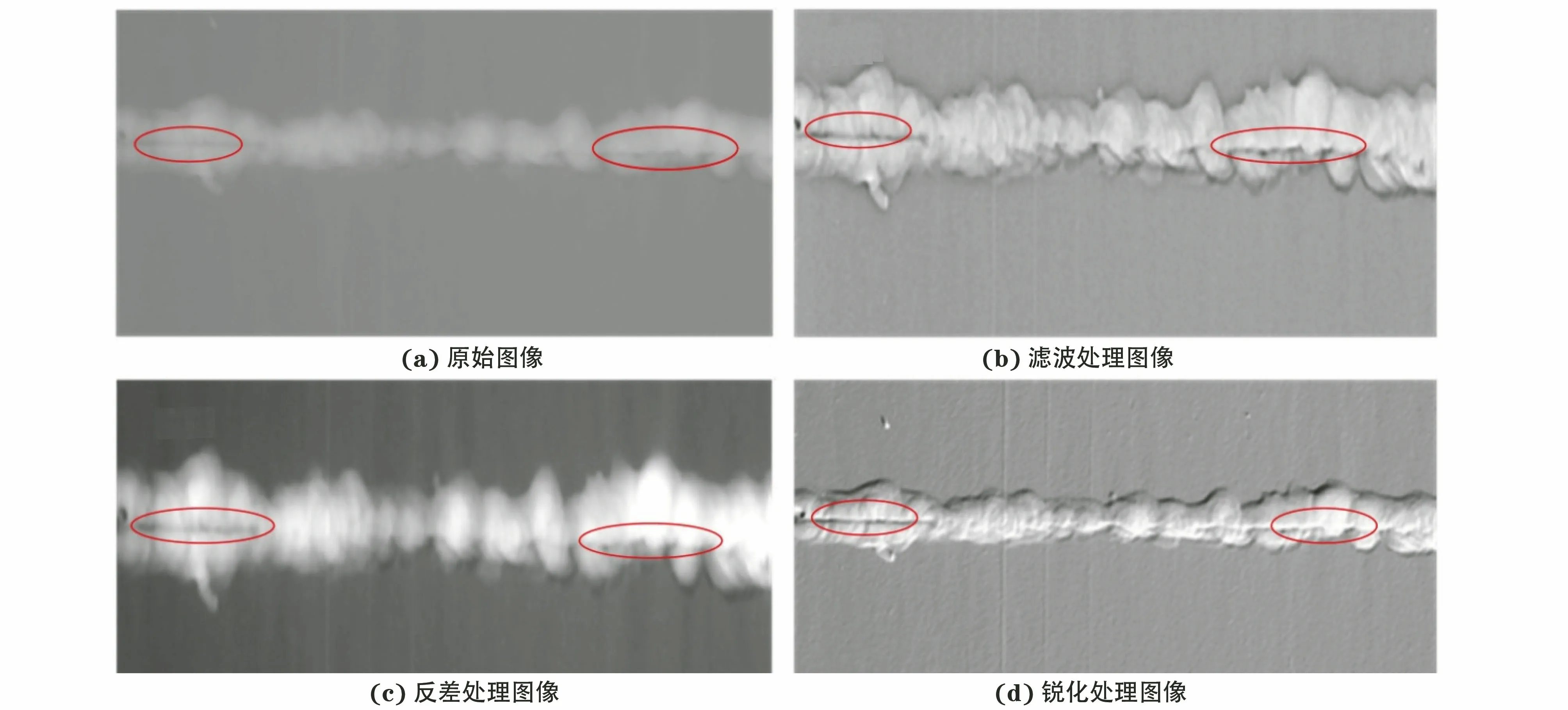

利用上述系统对包含裂纹、气孔、未焊透的典型缺陷结构件进行检测,并结合CR图像处理技术对检测结果进行处理,各类型缺陷的CR检测影像如图1012所示。

图10 裂纹类缺陷的CR检测影像

3 分析与讨论

根据验收标准QJ 1666A-2011 《钛及钛合金熔焊技术要求》、QJ 1842A-2011 《结构钢、不锈钢熔焊技术要求》规定,裂纹、未熔合与未焊透属于不允许缺陷,但直径为0.2 mm以下的气孔不论是聚集状还是分散状都是允许存在的。因此,CR检测与常规射线检测都需要具备对这些缺陷的检出能力。

图11 气孔类缺陷的CR检测影像

图12 未焊透与未熔合缺陷的CR检测影像

由上述试验结果可以看出,常规射线检测与CR检测均实现了裂纹、气孔、未熔合与未焊透缺陷的有效检出,但二者在缺陷成像、对比度等方面存在一定差异。对于尺寸较小的裂纹、直径为0.2 mm以上的气孔等缺陷,常规射线检测影像显示较为清晰,CR影像能够检出但是显示模糊。这是因为胶片卤化银颗粒的尺寸为15 μm,小于CR检测使用的IP版颗粒的尺寸(3050 μm),且激光扫描点尺寸为10 μm,扫描步进为25 μm,均会给小尺寸缺陷的成像带来较大的影响。因此,常规射线检测对小尺寸缺陷的检测效果较CR检测的好。对于部分厚度变化范围较大的产品,CR检测的优势更明显。因为CR检测的线性范围能够达到常规射线检测的10倍,且其可调节窗宽和窗位显示不同的灰度。虽然可对部分厚度变化范围较小的产品使用常规射线双胶片技术进行透照,但成像效果仍较CR检测的差。

CR检测利用自动分析软件对双丝像质计图像进行灵敏度测定,而常规射线检测则是通过人为判读单丝像质计进行灵敏度测定。因此,CR检测在很大程度上避免了人为因素的干扰,检测结果更加可靠。CR检测还能通过标尺较为准确地测量缺陷的尺寸信息,而常规射线检测使用普通尺子测量缺陷的尺寸,误差较大。图6两个裂纹类缺陷长度的常规射线测量结果为1 mm和2 mm,而其CR测量的结果为1.21 mm和1.83 mm。

4 结语

对数字油箱、火焰筒等产品开展了CR检测与常规射线检测对比研究,对产品中的气孔、裂纹、未熔合和未焊透等缺陷进行了分析,得出两种检测方法均能实现缺陷的检出及定量,且IP板和AgfaD4型(T1类)胶片的检测效果具有一定的等价性的结论。此外,CR检测技术实现了检测结果的数字化显示,有利于后续的数据共享、在线分析、自动判读等,是未来射线检测技术的重要发展方向。