锌电解过程中铜导电系统发热分析及相应管控措施的生产实践

艾 涛

(株洲冶炼集团股份有限公司,湖南株洲 412004)

在湿法炼锌的工艺中,电解过程作为整个湿法炼锌工艺的最后一道工艺,是将锌离子从硫酸锌溶液中沉积到阴极板的过程,采用铅银多元合金为阳极,压延铝板作为阴极,顺次按固定极距放置于电解槽内作为电解过程的阴阳极电极,其中同一车间单列间及电解槽之间以串联方式并入电路,槽内阳极以并联方式通过槽间铜排导电并入主电路;电解主体为净化后的硫酸锌溶液及电解废液按既定比例的混合溶液,按一定周期(24/48 h)将阴极板取出进行锌片剥离,阴极剥离后经过刷洗操作后重新装回电解槽并入主电路,依次循环。在锌电解过程中需要消耗大量电能,株洲冶炼集团股份有限公司是当前国内最大的锌湿法冶炼单位之一,其年产量可达到31万t/a左右,其中电解工艺电能消耗占湿法炼锌全流程电能消耗的75%以上,其中电解析出锌交流电单耗占电解工艺电耗的97%以上。

近年来,国内相关湿法炼锌企业产能不断增加,企业竞争形势日益强烈,因此降低电解过程电能消耗是提升企业竞争力及行业地位的重要手段之一,本文主要针对导电系统维护及降低导电系统电能损失进行分析及论证。

1 导电系统发热的原因分析

湿法炼锌电解工艺中,一般阴阳极连接方式有2种,分别是夹接式和搭接式两种,从导电方式上来区分,夹接式是阴极板上2片分开的铜导电片与阳极铜棒搭接,搭接式是靠阴阳极自身重量与槽上导电铜排搭接的一种方式,对于大板电解来说,为便于机械化推广,一般都采用的是搭接式导电。现针对大板电解搭接式导电系统发热情况,结合某厂生产实际及相关理论分析,导电系统尤其是槽上导电铜排发热主要的原因有以下5个方面:

1.出装槽过程中尤其是装槽过程中,阴极板受吊具下落时的冲击力,导致装槽瞬间槽间铜排出现弹性变形,导致槽内剩余阴阳极板导电头与槽间铜排之间电路出现受电不稳、瞬时点接触,从而引起“打火”情况,即为瞬时的拉弧放电现象,导致铜排表面出现高温熔融情况,铜排表面出现“铜粒子”,导致后续搭接过程中出现点接触情况。

2.阴阳极导电头及槽间铜排受酸液、酸雾腐蚀氧化形成氧化亚铜膜,从表面现场看,为铜导电头或槽间铜排表面发黑。

3.搭接面洁净度低,在锌电解过程中,受出装槽操作、现场酸雾等影响,槽间铜排及阴阳极导电头容易形成硫酸锌结晶,增加了搭接面电阻,导致发热情况出现。

4.槽内阴阳极短路导致发热,结合电解工艺生产实际,经常会出现电解槽装板负荷发生变化的情况,因阳极自重较大,加减板过程中阳极一般均放置在槽内,受溶液冲刷等影响,阳极表面易形成结晶,在重新提升装板负荷过程中,阴阳极槽内短路现象会明显增加且区域在槽内较为集中(前端或后端),此类情况同样也会导致槽间铜排及导电头发热。

5.阴阳极导电头本体损坏,此类情况会增加导电电阻,如阳极导电棒铜铅分离及阴极导电头铜铝焊接处脱焊等情况。

以上5种情况,基本都是因各种原因导致搭接面电阻变大,从而引起阴阳极导电头、槽间铜排发热的情况,导致电能的无谓损失,影响电解过程析出锌单耗指标。

2 导电系统发热对电耗及生产的影响分析

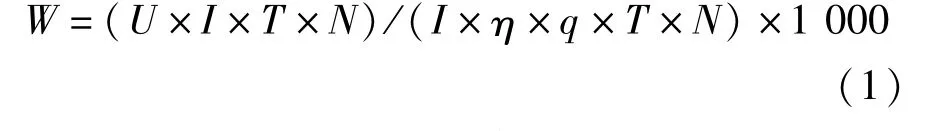

在长周期锌电解过程中,对交流电单耗造成影响的因素有很多,但主要关系可以用公式(1)表示:

式中:W为直流电耗/kWh·t-1;U为槽电压/V;I为电流/A;T为电解周期/h;N为电解槽数目/个;η为电流效率/%;q为锌的电化当量,取1.219 3 g/A。

由公式(1)可见,析出锌单耗与槽压成正比,与电流效率成反比,因此任何降低槽电压及提升电流效率的措施均能降低电解过程电能消耗。

结合本文分析内容,主要针对导电系统现状及理论进行分析,主要方面在于导电系统搭接面接触点电压降及铜排本体发热电阻变化影响。

2.1 槽电压组成情况

众所周知,槽电压是由ZnSO4分解电压、电解液电阻电压降、阴阳极接触点电压降、阳极泥电阻电压降、阴阳极电阻电压降等几部分组成,相关构成情况见表1[1]。

表1 槽电压主要组成表

从表1中可知,可通过操作优化的槽电压部分不多,主要集中在阴、阳极接触点电压降、阳极泥电阻电压降,其中阴阳极接触点电压降占槽电压总比例为4%~5%左右,根据U=I×R可知,在生产实际过程中,影响接触点电压降的因素为接触点电阻情况,接触点电阻变大,不仅会导致槽电压上升,同样也会加剧电能的无谓损失。

2.2 导电铜排电阻变化情况

根据相关文献可知,金属本体电阻与温度有关,在0~100℃范围内基本呈线性关系;同时针对同样尺寸铜排,在其它条件不变的情况下,温度越高,过载电流量将逐步降低;根据电阻计算公式(2):

式中:ρ为电阻率/Ω·mm2·m-1;l为导电材料的长度/m;S为导体横截面面积/mm2。

在实际电解生产过程中,导电铜排的长度及横截面积均固定(以株冶现阶段使用铜排尺寸为例,横截面积为1 000 mm2),故比例为0.004 4 m/mm2,加设0℃时电阻为R0,相关电阻变化见表2[2]。

表2 不同温度下铜的电阻率及电阻变化

由表2可知,铜排电阻随着温度上升,基本呈线性关系,温度越高,本体电阻越大;在实际锌电解过程中,均采用的是维持电流不变,确保电流密度,即在生产实际过程中,受各种因素导致铜排温度上升,会导致接触点电阻变大,导致槽电压上升,同时无谓消耗的电能变大。

以株冶集团生产实际为例进行粗略计算,如温度从30℃上升至70℃,电阻增加11.88×10-6Ω,按电流密度500 A/m2计算,单槽槽电压上升50 mV,电效下降0.15%,综合影响交流电单耗56.2 kWh/t;且这个计算未涵盖阴阳极板发热导致的电能损失情况,实际电能损失将会更大,对电耗的影响将会更明显。

2.3 铜排发热的电流载流量变化

根据文献[3]可知,铜排载流量与温度、铜排横截面积、铜排纯度等主要因素相关,从生产实际来说,横截面积及铜排纯度可以视作为固定量,温度越高会导致铜排载流量降低,结合前述分析,实际生产过程中时段电流基本稳定,铜排温度越高会导致电阻变大,载流量下降,结合实际电解生产可推断相关结论如下:

1.少量铜排发热,会影响单槽导电铜排过电流量,会大大降低该槽电流密度,在铜排相邻两槽形成返溶板,严重时形成“白板”。

2.出现大面积铜排发热情况时,电流提升,会导致持续性的发热,不仅会导致大面积返溶存在起火隐患,而且影响生产组织的平稳性。

3 导电系统温度控制现状分析

以株洲冶炼集团为例,该公司年产30万t,合计有4个电解系列,每个系列216槽,每槽放置阴极60片,阳极61片,全系统合计导电接触点104 544个,同时结合发热量与电流、电阻关系,见公式(3):

Q=I2Rt(3)式中:Q为能量/J;I为电流/A;R为电阻/Ω;t为时间/s。

由公式(3)可知,在实际工业生产过程中如果由于操作维护不当导致接触点电阻变大,额外消耗的电能将十分可观,为找出相关因素之间的关联,统计铜排温度与交流电单耗相关数据见表3。平均温度为最高电流时段全系统平均槽间铜排温度;槽压为系统平均槽压;在2020年槽间铜排温度逐渐上升后,整体槽压一直稳定在3.3 V左右,相比投产之处,槽压上升0.15~0.2 V左右,这部分增量主要为接触点电压降及阳极泥电阻电压降部分,搭接情况同时影响电流效率及接触点电压降,对电耗造成了较大的综合影响。

表3 铜排温度与交流电单耗统计数据

4 控制电解过程铜排温度的生产实践

针对槽间铜排温度持续上升的情况,应从根本原因出发,找准发热关键点,从槽间铜排日常冲洗维护及阴阳极管理入手,加大管理力度,再从人员操作精细化方面进行优化,达到槽间铜排温度稳定控制的目的。

4.1 机械改造,阴极导电头强制蒸汽冲洗

自动剥锌机加装阴极导电头冲洗装置,在阴极刷洗装置后部加装冲洗装置,确保刷洗后阴极板导电头上不含铝灰污水、硫酸锌结晶。

4.2 槽上铜排冲洗标准化、规范化

槽间铜排冲洗进行规范化操作和要求,要求出槽前一轮集中蒸汽冲洗,冲洗角度为70°~75°左右,蒸汽出口与槽间铜排距离不超过5 cm,出装槽过程中确保每个搭接点冲洗到位,出装槽后再进行一轮集中冲洗。

4.3 操作精细化

为降低吊车装槽过程中造成槽间铜排形变程度,要求阴极导电头离铜排15 cm左右,吊车强制停顿,由槽上作业人员缓慢入槽,降低打火频次,减缓铜粒子的形成;针对已经形成的铜粒子采用周期清理,确保线接触、点接触情况受控。

4.4 生产组织优化

针对电解加减板过程中出现集中槽内短路情况,制定优化后的控制措施,如减板超过3 d对槽内阳极进行导电头绝缘断电操作,防止阳极导电头受酸雾、酸液腐蚀;加板前对空槽阳极进行集中平整,确保短路情况受控。

5 措施实施后的效果

经过上述措施的采取和固化后,槽间铜排温度得到了显著下降,槽电压也得到了明显下降,交流电单耗也持续在下降,取得了较好的经济效益,对稳定锌电解生产有着重要意义。对比结果见表4。

表4 措施采取后铜排温度与槽压的对比

6 结 论

1.6 m2搭接式电解过程,会受到阴阳极自重等条件的天然限制,相比于小板夹接式及3.2 m2大板搭接式,对于导电系统的维护和监控有着更高和更精细化的要求,对指标及生产稳定的影响意义重大,因此稳定控制电解过程槽间铜排温度非常重要,综合生产实际,导电系统的设计和维护应建立在稳定在40℃以下的目标进行,通过采取多项维护措施或者对搭接面进行改型均能起到较大的实践意义。