银山选矿厂球磨机精确化装补球方案与实践

徐胜旗

(江西铜业集团银山矿业有限责任公司,江西德兴 334201)

选矿厂球磨机在磨矿过程中通常采用钢球作为研磨介质,钢球的尺寸显著影响磨矿效果。钢球尺寸偏大,会导致打击力过大,易产生“贯穿破碎”及过粉碎;钢球尺寸偏小,则会导致打击力不够,磨矿产品过粗、磨不细,形成所谓的“过磨或欠磨”,会造成不必要的球耗、电耗,同时也会影响磨矿生产率、产品的粒度分布以及解离特性[1]。试验证明,磨机球径靠近磨矿所需最佳球径时,对磨矿是有利的,但钢球球径如偏离合理范围,磨矿效果则变差。当球径过大或过小,都会导致磨矿产品中难选的粗颗粒和细颗粒增加,产品粒度不均匀,球磨机的磨矿效率低,从而影响金属的回收率,因此,确定球磨机的最合适的钢球球径、补球方案是非常有意义的[2]。

银山选矿厂采用半自磨+球磨机+顽石破碎机的磨矿流程。原矿粒度直径小于300 mm进入Φ7.0 m×3.5 m半自磨,半自磨排矿产品经过圆筒筛进行筛分,筛上难磨顽石进入破碎系统,筛下矿物和球磨机排矿经Φ660 mm旋流器分级,溢流作为合格产品,沉砂矿浆进入Φ4.8 m×7.0 m球磨机再磨。在生产中发现,Φ4.8 m×7.0 m球磨机不仅磨矿效果较差且能耗高。磨机全给矿筛析及磨机内钢球级配筛析表明,磨矿分级产品粒级分布不合理,过磨和欠磨较为严重,磨机现有钢球级配存在大球多小球少现状,钢球级配及补加球制度有待优化。为优化磨矿效果,改善生产工艺条件,降低球磨机能耗。结合球径半理论公式对Φ4.8 m×7.0 m球磨机所需钢球级配进行计算,利用破碎统计力学原理及转移概率和球磨机配球的实际情况优化球磨机装补球制度,实现合理的磨机钢球级配及补球应用与实践[3]。

1 半球理论公式确定不同粒度时最大钢球球径

1.1 半球理论公式

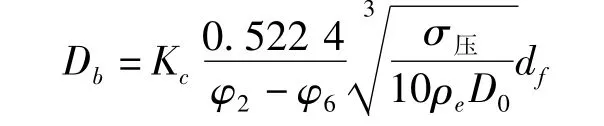

半球理论公式为:

式中:Db为最大钢球直径/cm;φ为磨机转速率/%;σ压为矿石的抗压极限强度/kgf·cm-2;ρe为钢球有效密度/g·cm-3;D0为球荷中间缩集层直径/cm;df为95%过筛最大粒度/cm;Kc为其它影响因素综合修正系数。

1.2 计算磨机转速率φ值

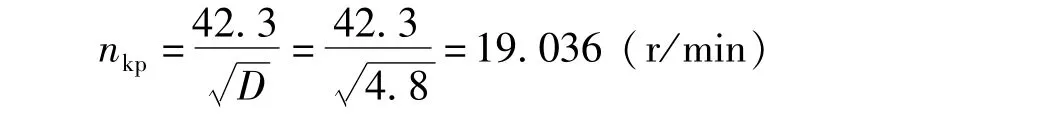

该球磨机为溢流型球磨机,球磨机的直径D=4.8 m(暂时忽略球磨机筒体衬板的厚度进行计算)。

球磨机的临界转速:

球磨机的实际转速:n实际=14.9(r/min)

磨机转速率:φ=n实际/n临界×100%=77.18%。

1.3 确定矿石的抗压极限强度σ压值

银山矿业铜原矿测试抗压极限强度σ压值为500 000 kgf/cm2。

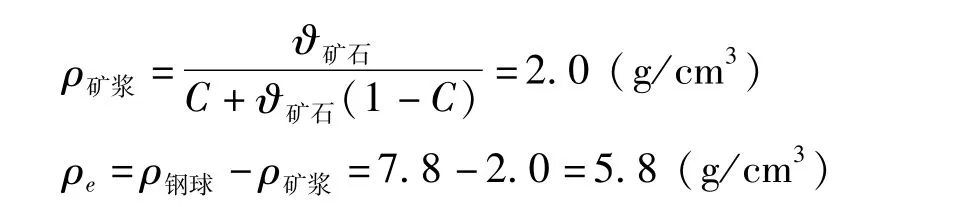

1.4 计算钢球有效密度ρe值

矿石密度取值ϑ矿石=3.0 g/cm3,磨矿浓度值C=75%。则:

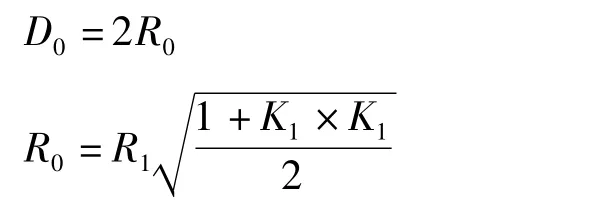

1.5 计算球荷中间缩集层直径D0值

式中:R0为球荷中间缩集半径/cm;R1为球磨机最外层半径/cm;取值240 cm;K1为与磨机转速率及钢球填充率有关。

当磨机转速率φ=77.18%,球磨机钢球填充率30%,推导出K1=0.72。则:

1.6 确定其它影响因素综合修正系数Kc值

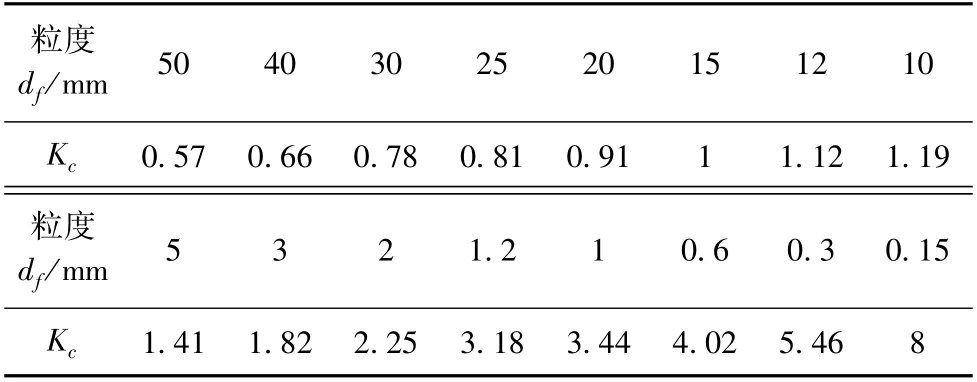

综合修正系数Kc值见表1。

表1 综合修正系数Kc值

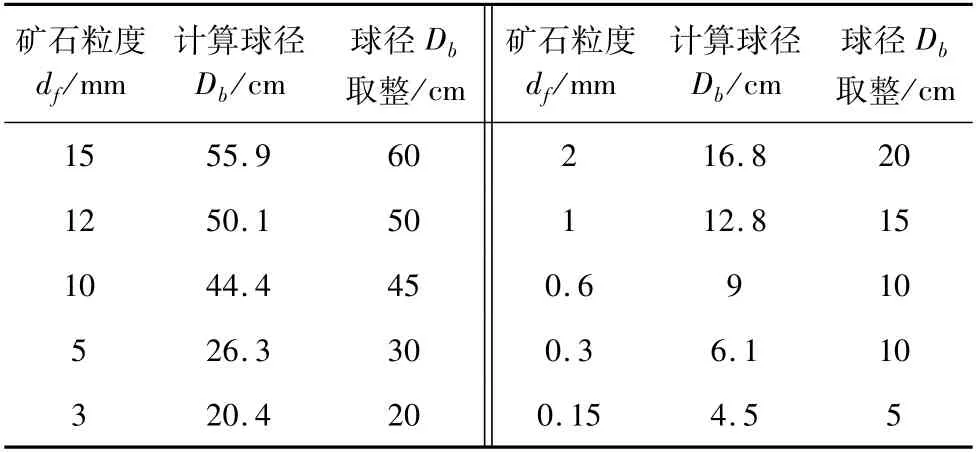

1.7 计算不同粒度df值时,确定最大钢球尺寸

计算不同粒度df条件下,球磨机合适的钢球尺寸Db选择[4]的计算结果见表2。

表2 球磨机合适的钢球尺寸Db计算结果

2 确定球磨机初装球方案

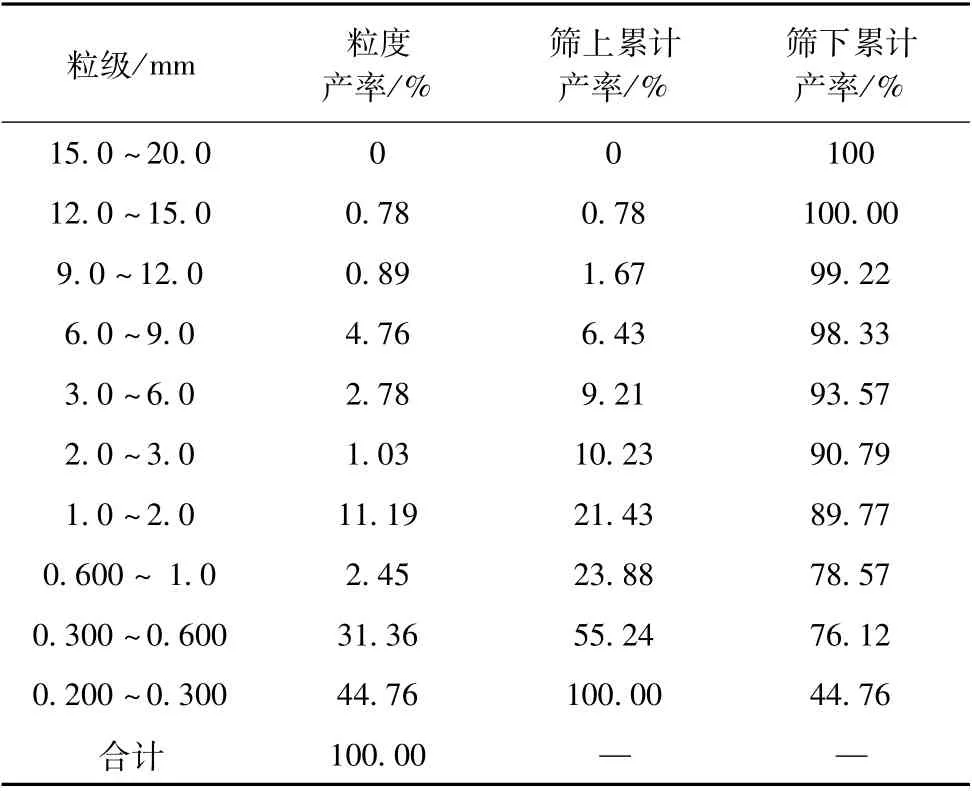

2.1 待磨物料粒度组成特性的确定

2020年3月为目前钢球配比对球磨机给矿进行粒度筛析,确定待磨矿粒度组成。待磨矿粒度组成特性见表3。

表3 待磨矿粒度组成特性

2.2 初装球比例的确定

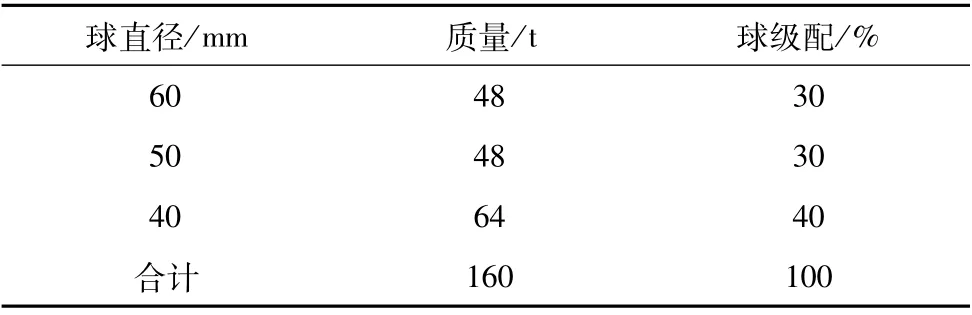

结合表3不同粒度df中该球磨机合适的钢球尺寸Db计算结果,同时根据生产成本和球径精确化的前提下,选择球磨机最小球径为40 mm。并基于产品中粗颗粒含量较多,可适当增加大球比例以便生产管理,确定球磨机初装球,结果见表4。

表4 初装球的确定

2.3 初装球量的确定

球磨机初装球添加量的确定见表5。

表5 初装球添加量的确定

由表5可知:加权平均球径为49.0 mm。

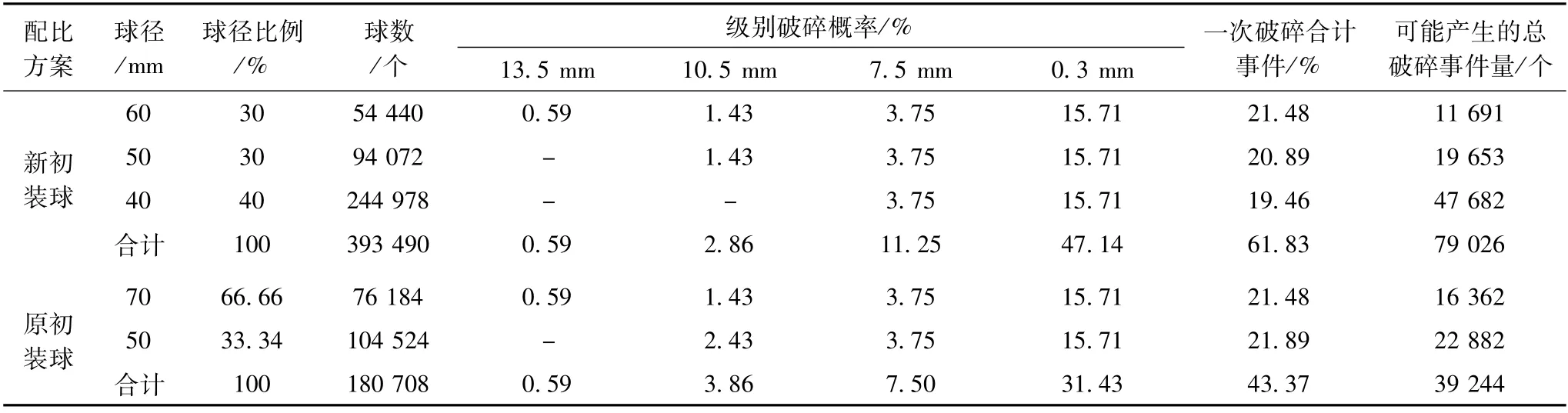

3 新初装球与原球级配破碎统计力学特性比较

假设选定的钢球球径大于所需要时,破碎才能发生,小于所需球径时,破碎不能发生,不同球径下,钢球分别碰到不同级别矿粒时可能发生的破碎事件量[5,6],计算球磨机新初装球与原球级配破碎统计力学特性比,结果见表6。

表6 球磨机新初装球与原球级配破碎统计力学特性比

从表6球磨机新初装球与原球级配破碎统计力学特性比可知,可能产生的总破碎事件量新初装球为79 026个,优于原初装球39 244个,优化后破碎事件提升了近2倍。所以新装球在磨矿过程可能发生选择性破碎概率更大,能实现更好的磨矿效果。率[Pij(t)]中。

磨矿介质整体磨损规律数学模型公式:

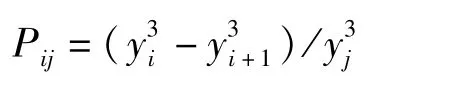

4 补加球球配比推算

根据初装球直径为60 mm∶50 mm∶40 mm=30∶30∶40,则:

通过表4确定的初装球直径为60 mm∶50 mm∶40 mm=30∶30∶40,代入到利用马尔可夫链与转移概

则球磨机补加球直径60 mm∶50 mm∶40 mm=19.8∶56.5∶23.7。调整取整数后,球直径60 mm∶50 mm∶40 mm=20∶56∶24。为了便于生产管理,选择球直接补加时可以选择两种球直径。将Φ40 mm直径球剔除,则球直径60 mm∶50 mm≈3∶7。结合银山选矿厂生产情况,在生产运行过程中有时会遇到难磨矿石概率增加,可适当增加大球比例,最终确定补加球球直径配比为60 mm∶50 mm=1∶1,较现在按球直径70 mm∶50 mm=2∶1的补加球球配比,有更好的磨矿效率。

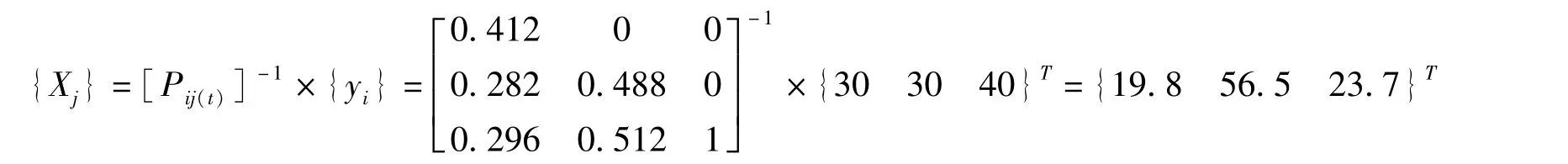

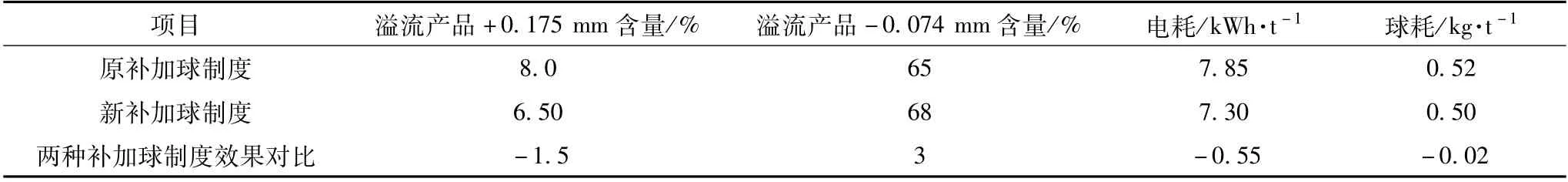

5 新补加球制度下磨矿效果与电耗对比

补加球球径从70 mm∶50 mm=2∶1变更为60 mm∶50 mm=1∶1后,连续2个月对旋流器的溢流产品细度、球磨机运行功率、球耗进行跟踪,其中对比数据见表7。

表7 新补加球制度下磨矿细度、电耗、球耗对比

从表7可知:在新补加球制度下,磨矿系统产品+0.175 mm粗颗粒下降1.5%,细颗粒产品提升了3%,球磨机电耗下降0.55 kWh/t,球耗下降了0.02 kg/t。

6 结 语

1.采用球径半理论公式计算球径时,并结合破碎统计力学原理,为银山选矿厂Φ4.8 m×7.0 m球磨机实现了精准的初装球配比。同时通过可能产生的总破碎事件量,这一个关键的量化数据,为从理论到实践的应用成功提供了重要依据。

2.应用转移概率推断补加球制度,能有效地计算钢球磨损情况,实现精准的补加球工艺制度,提升球磨机的磨矿效率。从银山选矿厂工业应用表明,精准的补加球,使银山选矿厂球磨机电耗下降了0.55 kWh/t,球耗下降了0.02 kg/t,并提升了磨矿效率。