基于Abaqus的车桥减速器漏油故障分析及设计优化

张凯,狄超群,林方军,宋建平,王国元

山东蓬翔汽车有限公司 山东烟台 265607

驱动桥是重型汽车的主要总成之一[1,2],其功用主要包括:增大变速器传来的转矩;改变传动方向;将动力合理地传递给两侧车轮。驱动桥在传递转矩过程中主要在主减速器内工作,车辆运转过程中,在承受较大载荷和各种复杂路况的情况下,主减速器就会受到各种工况的严苛考验。主减速器各种工况受力计算复杂,有学者[3,4]针对汽车减速器进行了相关研究,但并未针对实际运行中各种工况进行模拟。根据反馈的故障信息,利用Abaqus软件对减速器壳体,针对客户实际的使用工况进行了建模分析,并找到了与故障模式相符的减速器壳体薄弱点并加以改进。

故障模式

市场上反馈35T某车桥主减速器减速结合面漏油问题,如图1所示。

图1 漏油故障

根据故障信息反馈,装配山东蓬翔汽车有限公司35T矿桥的车辆,整车在运行1万~4万km后,多批次车辆出现结合面漏油状况。在分析问题原因后,先后对主减速器螺栓进行复紧,但依然出现漏油故障。后续还针对结合面粗糙度进行了变更试制,均未解决漏油故障。

分析模型建立

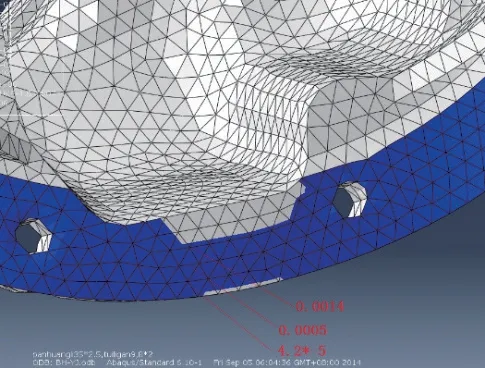

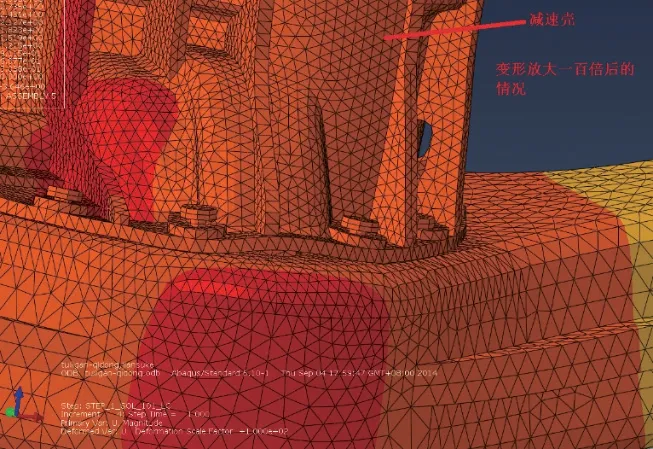

利用Abaqus 对该故障型号主减速器进行简化建模如图2所示模型,并针对仅簧载工况(35×2.5=87.5t簧载)、制动工况(仅施加制动工况施加上、下推力杆力13t及38t)、起动工况(87.5t簧载以上、下推力杆力:分别为9t及16t)三种工况进行有限元分析(见图3和图4)。

图2 简化模型

图3 结合面分离示意

图4 起动工况放大100倍变形

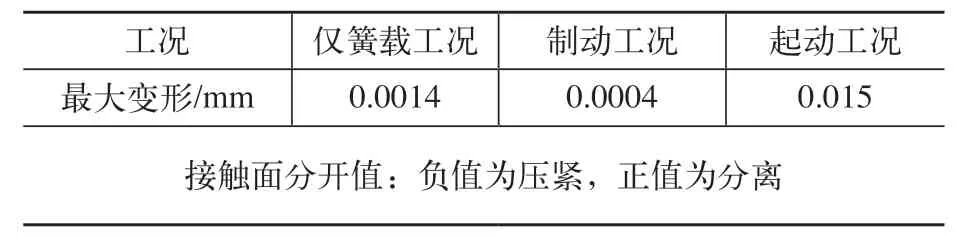

表1 各工况下结合面受力分析模拟分离最大值

经过分析,得出以下结论:

1)桥壳刚度、强度均满足要求。

2)在承受簧载及制动力的情况下,减速器壳与桥壳的接触面基本没有分离。

3)在起动工况下,减速器壳与桥壳的接触面有较大分离,推断此处漏油是起动工况引起的,根本原因是减速器带壳刚度不足。

模型改进及验证

依据理论分析,对市场故障件进行措施补救,对故障车型更换主减速器总成,按照图5所示增加结合面区域厚度,增加紧固螺栓,对壳体进行加强。

图5 改善措施

改进后结构起动工况各点位移分别为0.012mm、0.01mm和0.009mm,改善后结构比原结构间隙分别减小33%、30%和25%。改进后,经过投入市场验证,未再发现漏油故障。

结语

经过Abaqus建模分析以及导入准确壳体进行有限元分析,并对测试结果进行了实际验证。验证在较频繁的启动工况下,减速器壳体与桥壳结合面受力较大,且具有较大的分离趋势。根据Abaqus分析提供的分析结果,对壳体进行了加强,增加了减速器壳体与桥壳结合部分的刚度,并增加了附加螺栓进行紧固,减少变形的同时增加结合可靠度,通过了市场验证,避免了漏油状况的产生。