复杂装备行业制造BOM在国产PLM平台下的功能构建与应用实践

袁仕东,王 岩

(中车信息技术有限公司,北京 100039)

1 装备制造行业中BOM的定义范围及应用要求

物料清单(Bill of Material,BOM)是指从一个特定角度所反映出的产品信息,多 BOM(又称多视图),是指从不同侧面在产品生命周期的不同时期对产品信息进行描述的形式。产品不同阶段的 BOM 所组成的信息数据共同构成产品全生命周期过程中完整的产品信息描述,也就是产品的多 BOM 或多视图。一般情况下,产品生命周期中最主要的 BOM 或视图包括设计 BOM、工艺 BOM、制造BOM、售后 BOM 和维修 BOM 等,使用产品多BOM管理可以使不同业务部门的人员高度共享和方便使用产品结构数据,这些 BOM 形态的变化,主要包含物料属性的变化和 BOM 结构的变化两大部分,以下对装备研发制造业常用的两种关键 BOM,设计 BOM 和制造 BOM 加以解释说明。

1.1 设计 BOM 和制造 BOM 定义

(1)设计 BOM

设计 BOM(Engineering BOM,EBOM)是设计部门维护的产品结构,是产品工程设计管理中使用的数据结构,通常准确地描述了产品的设计指标和零件与零件之间的关系,设计 BOM 下包含使用者对零部件设计属性、设计 BOM 结构关系、设计图纸与零件以及技术资料与零件关系的维护,一般由产品设计部门根据产品的功能、产品装配系统图以及产品零部件三维模型或二维明细表等产生,用于描述产品设计结构。其中产品装配系统图提供组成产品的零部件之间的设计装配关系,产品结构中还包括零部件的不同种类,如通用件、标准件、自制件、外购件和外协件等。EBOM 是工艺、制造等后续部门的其他应用系统所需产品数据的基础。EBOM 的核心数据来源是设计图样中的明细表或三维模型中的结构关系,设计 BOM 的基本形态及数据内容如图1所示。

图 1 设计 BOM 的基本形态及数据内容

(2)制造BOM

制造 BOM(Manufacturing BOM,MBOM)是制造工程部门在 EBOM 基础上增加了物料项的工艺流程(制造和装配工艺)、工装资源、原材料、半成品和辅料等信息形成的,反映了零件、装配件和最终产品的制造方法和装配顺序,反映了物料在生产车间之间的合理流动和消失过程。通常准确地描述了产品的工艺指标和零件与零件之间的关系,制造 BOM 管理了使用者对工艺属性、制造 BOM结构关系、工艺图纸与零件、工艺资料与零件以及工艺卡与零件关系的维护。 制造 BOM 的基本形态及数据内容如图2所示。

1.2 设计 BOM 和制造 BOM 的关键场景

(1)BOM 模型

BOM 模型的网络关系模型,用以区分 EBOM 与MBOM 的关键字,当某个零部件被执行绑定视图的操作后,将使该零部件的结构在不同视图下可以产生结构上和属性上的差异。

(2)绑定 BOM 模型

PLM 系统中的操作,该操作为关键操作,当 MBOM调整人员在 EBOM 基础上调整结构时必须执行绑定 BOM模型的操作,当所调整的零部件被执行该操作后,将使该零部件的结构在不同视图下产生结构差异(注:对象与BOM无关)。

(3)结构变化

结构的变化范围,即结构调整的范围,包含零部件结构增加、删除子件(如类似创建并替换)、结构上子件关系属性(如数量、件号和附注等)信息的变更。

(4)结构变化的后蔓延

约定了不同 BOM 之间结构发生变化时的影响,该影响的产生只发生在零部件被执行过视图绑定。如果零部件未被执行视图模型绑定的操作,无论设计 BOM 下还是制造 BOM 下,都是对同一零部件结构的更改,在两个视图下所看到的结构都是同一结构。产品结构变化不随视图网络自动蔓延,即当零部件被执行了绑定视图模型的操作以后,无论是设计视图下 EBOM 结构变化(调整)还是制造视图下 MBOM 结构变化(调整),彼此不会相互影响。

图 2 制造 BOM 的基本形态及数据内容

2 PLM中多BOM功能构造

2.1 多 BOM 模型定义

一般装备制造企业使用的产品结构视图模型如图3所示,视图所管理的 BOM 范围为设计 BOM 和制造 BOM ,在模型中定义了两个关键要素。

1)设计 BOM 与制造 BOM 的网络关系:制造 BOM产生的基础来自于设计 BOM。

2)BOM 结构变化的蔓延约定:当零部件绑定了视图后其结构增加、减少或结构的关系属性(如数量、件号等)在发生变更时,设计 BOM 和制造 BOM 可以相互不影响;企业可根据实际管理需要选择产品结构的变化随视图网络自动蔓延这一功能是或否来进行约定。

图 3 BOM 视图模型关系定义

2.2 多 BOM 模型下权限管理

1)BOM 模型管理权限:系统管理员角色。

2)BOM 模型管理约定:当视图模型已经被零部件绑定后,不允许系统管理员进行视图的“取消激活”。如果要执行“取消激活”,必须先确认将所有绑定过的视图的零部件取消视图绑定。多 BOM 视图的应用选项如图4所示。

图4 多BOM视图的应用选项

2.3 多 BOM 结构编辑的权限

1)设计 BOM 浏览权限:所有设计用户、制造 BOM调整用户,技术领导;

2)设计 BOM 修改权限:所有设计用户;

3)制造 BOM 浏览权限:所有工艺用户、制造 BOM调整用户、材料定额维护人员及生产用户,技术领导;

4)制造 BOM 修改权限:制造 BOM 调整用户;

5)视图绑定权限:制造 BOM 调整用户;

6)取消视图绑定权限:系统管理员;

7)设计 BOM 浏览权限:制造 BOM 调整用户、材料定额维护人员;

8)设计 BOM 编辑权限:所有设计用户、制造 BOM调整用户。

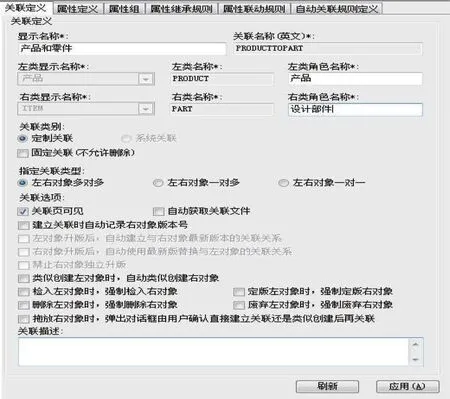

2.4 产品关联模型

使用建模工具建立产品与设计部件、产品与制造部件,产品和设计零部件的关联性及约束定义界面如图5所示,产品和制造部件的关联性及约束定义界面如图6所示。

图 5 产品和设计零部件的关联性及约束定义界面

图6 产品和制造部件的关联性及约束定义界面

产品与设计部件的关联权限主要赋予设计用户与制造BOM 用户,关系更新权限赋予一级部件设计用户;浏览权限赋予二级部件设计用户、制造用户。

产品与制造部件的关联权限主要赋予制造 BOM 用户与其他制造 BOM 相关的用户,关系更新权限赋予制造BOM 用户,浏览权限赋予其他与制造 BOM 相关的用户。

2.5 视图的关键设置

(1)全局产品结构选项

对于制造 BOM 小组人员,初次登陆系统,系统默认的是设计 BOM 环境,全局产品数据选项如图7所示。需要在“产品结构”下选择“全局产品数据选项”,在“选择当前视图”中选择“制造 BOM”,确定后再次登陆系统,系统始终默认的是工艺视图环境。

图7 全局产品数据选项

(2)产品结构选项

制造 BOM 小组人员确认调整产品结构时,产品结构打开按全局产品结构选项定义的视图打开,制造 BOM 小组人员调整结构时必须将所调整的零部件当前视图调整到制造 BOM 状态下。

(3)BOM 绑定

在制造 BOM 下确认需要进行结构调整的零部件,右键“绑定视图模型”。

BOM 的构成要素包括设计 BOM 和制造 BOM 两方面。设计 BOM 构成要素包含零部件设计基本属性信息、设计子父关系、数量、设计图纸与技术文档;制造 BOM主要构成要素包含零部件设计与工艺基本属性信息、工艺分工信息、装配子父关系、数量、是否领料、工艺图纸与工艺文档、零件材料定额以及零件加工工序(流程卡)。

3 制造BOM的搭建

3.1 基本原则

1)制造 BOM 搭建始于最终产品,终于采购件。制造BOM 的最终叶子节点必须为采购件,其他节点都应为自制件。自制件节点可定义为实体件或虚拟件,实体件节点下达生产任务,并且入库管理(或者实物不入库但办理入出库手续)。

2)制造 BOM 从叶子节点到根节点的过程应反映产品的实际制造过程。

3)制造 BOM 中的自制件节点(非虚拟件)应有其完整的工艺路线,机加工工艺路线应涵盖冷加工和热加工工艺。

4)由原材料经下料、机加工形成的零件,零件应下挂下料件,下料件下挂原材料。

5)制造 BOM 中物料的计量单位和库存单位相同,如原材料的计量单位应为千克。

6)对于小部套组装,如果不需要提前装配,不需要单独销售和采购,组装工时包括在总装工艺路线中,应定义为虚拟件。

7)自制铸件应下挂钢水,钢水下挂主要炉辅料。

8)原材料消耗定额应考虑锯口、料头、余料,不是工艺材料定额。

9)设计 BOM 中物料有子项节点,但是生产过程中该物料仅采购,应定义为采购件;如果既自制又外购,应定义为自制件。

10)后续系统,如 ERP 系统所需要的部分物料属性需要由工艺活制造人员在 PLM 系统中进行定义,包括“制造采购件”“虚拟件”“外协标记”“取整倍数”“责任部门”和“工艺号”,部分属性可由系统自动运算,部分需要手工填写,如下列原则。

①零件类型:手工选择资源填写,(自制件、采购件、虚拟件和外协标记等)。②责任部门:手工选择资源填写,填写该零部件的主要负责部门,如外购件填写物资管理部,外协件填写生产安全部,自制件填写该零部件主要加工单位。所有外购物料如圆钢、外购锻件毛坯等,主责部门是“物料管理部”,需要集中下料的下料件主责部门为物资管理部下属下料班组。③取整倍数:默认值为1,一般不需要更改。④材料代码、材料规格、材料牌号、材料名称和材料定额,这5个属性关联原材料时,由系统自动填写。⑤领料标记:默认为“Y”,如果是按总额管理的材料,则为“N”。

3.2 产品结构调整

按照工艺布局和产品的装配顺序,对产品结构进行调整,按照如下方式进行:

1)设计 BOM 中,部件和子件属于同一工艺分工路线的,不需要调整,即设计 BOM 中部件下的所有子件,在同一地点装配完成,则不需要调整结构。

2)设计 BOM 中,如果一个部件下的子件,在装配时,没有直接装配到该部件,而被装配到其他部件下,则需要调整这个子件的位置。如该部件的父件,则需要将该子件调整到该部件的父件下,调整时,注意子件的数量。

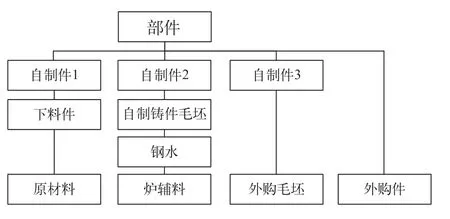

3)对于需要调整结构的部件,不能直接对原部件进行调整,必须使用“类似创建并替换”,类似创建一个工艺件虚拟件,以原部件图号+“/GY01”为图号。设计BOM 到制造 BOM 结构变化示意如图8所示。

图 8 设计 BOM 到制造 BOM 结构变化示意

3.3 展开零件到原材料

按照制造 BOM 搭建要求,生产制造过程中使用的原材料、毛坯和铸锻件等,必须在制造 BOM 中直接体现。根据企业工艺情况和零件类型不同,对不同类型的零件按不同原则搭建。

(1)加工件

先展开到下料件,使用零件图号+“/X”作为代号,再展开到实际原材料; 零件直接由采购的毛坯加工,直接将毛坯连接到零件;原则上所有加工件均需要产生下料件,但如果该下料件由装配现场直接下料,如铁丝、软管等现场切割现场使用的,则不需要下料件,直接将原材料关联到零件。

(2)铸件

外购铸件,则在系统工程资源中查询,直接关联到零件。自制铸件,首先展开到铸件图,如没有铸件图,则类似创建铸件毛坯(零件图号+“/Z”),再从多种资源中找到所需的“钢水”,连接到毛坯下。

(3)锻件

外购锻件毛坯则在系统工程资源中查询所需要的毛坯,直接关联到零件上即可;如有自制锻件毛坯,则需要逐级展开到锻件毛坯(零件图号+“/D”)、毛坯下料件(零件图号+“/X“)和原材料。制造 BOM 展示形态示意如图9所示。示意见下表。

表 制造 BOM 工艺路线展开信息字段部分示意

?

图 9 制造BOM展开形态示意

3.4 展开零部件工序路线

根据零部件的加工装配顺序,参照过程卡片,对每个零件增加工序路线,按要求填写工序名称、工种编码和工作中心等属性,企业可根据实际管理需求的细化程度及下游系统对制造 BOM 中展开工序路线管理的实际颗粒度来进行定义和填写。制造 BOM 工艺路线展开信息字段部分

工序路线管理的填写原则为:

1)工艺路线反映原材料、毛坯加工成零件、零件装配成部件或产品的过程。

2)工艺路线应反映零件的完整加工过程(包括冷加工工序、热加工工序、外协工序)或装配过程。

3)允许多个产品采用相同的工艺路线,工艺路线编码为其中一个产品的编码。

4)组装过程中需要先涂漆再组装,涂漆工艺在组装工序中描述。

5)加工工艺路线的中间工序不办理入库。