基于焊接机器人的生产线实践

浦建峰

(嘉兴技师学院,浙江嘉兴 314036)

0 引言

工业机器人在生产线中的应用愈加广泛,尤其在工业自动化生产中,应用各类工业机器人,提升了产品的统一质量,提高了生产效率,并有效节约了人力成本。在工业机器人从事搬运工作时,可以有效降低人工搬运带来的各类危险隐患;在工业机器人从事焊接工作时,可以有效减少焊接过程对人体带来的健康影响,并且焊接机器人一旦调试完成,可在一定时间内保持统一的焊接工艺标准,大大提升了焊接产品的成品率与合格率[1-3]。本文阐述了生产线优化与改造的方案设计和过程,重点描述了焊接工业机器人对工件的焊接程序设计方法,以达到预期的焊接质量。

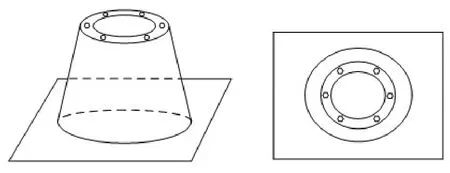

1 原焊接生产线的生产过程

通过进行改造的原焊接生产线,主要生产一种用于某中型机械设备中的零件,如图1 所示为该零部件的示意图,左图为焊接完成的工件整体部分,右图为焊接完成工件的俯视图。该零件由两部分组成,上部分的圆柱体钢料,该部分钢料是在前一级生产线中完成组装后的产物;下半部分是一个矩形钢板。焊接操作要求将二者的接触处进行完全焊接,由图可见,焊缝是一个正圆的形状。

图1 应用于某中型机械设备的零件

原生产线的生产流程是:通过传送带,将前一级生产线组装完成的圆柱形钢料运送至焊接准备工位区域,然后由2 名搬运工人将该圆柱体钢料取出,运送至焊接操作区,将圆柱体钢料放置在预先准备好的矩形钢板之上,并校对位置后,再由1 名焊接工人完成工件与钢板的焊接。当焊接完成并冷却后,再由2 名搬运工人将焊接完成的零件整体,搬运回传送带之上,运送至下一生产单元进行喷漆处理、验收和包装等后续操作。

原生产线在使用过程中,需要至少3 人进行辅助生产,即便是采用了传送带运输这样的自动化手段,但是在生产和运输过程中使用的时长较长,且工件重量较大,需要2 人同时搬运。在以往的搬运过程中,也出现过物料摔在地上,对搬运人员造成伤害的案例。而在焊接过程中,由于生产线各工位较为集中,焊接操作的空间较小,导致焊接过程中焊接工位温度较高,焊接时始终对焊接师傅的人体造成一定危害。因此,针对原生产线的改造势在必行。

2 生产线整体优化方案

2.1 机器换人

根据生产线优化的目标,确定本设计中,将2 个人工搬运的工位采用ABB 品牌的IRB-1200-7 型号工业机器人替代,工业机器人的搬运工具选用气动式手爪,以满足本生产线的物料抓取搬运的要求;将1 个人工焊接的工位采用ABB 品牌的IRB-1410 型号焊接机器人替代,工业机器人的焊接工具选用相应的焊枪和焊机,配以焊料自动化投放系统。

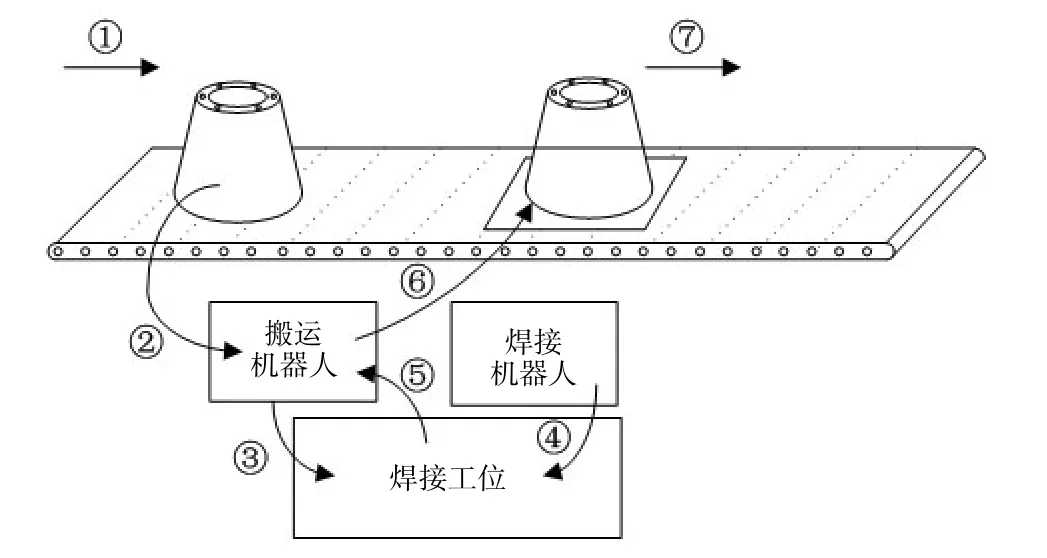

如图2 所示为生产线整体优化方案的示意图。图中传送带的作用是在图片方向自左向右运送零件物料和焊接成品物料。图中的“搬运机器人”处于传送带附近位置,经过调试后,确认可以跟踪并抓取相应的圆柱体待焊接物料。图中的“焊接工位”是完成圆柱体料与矩形钢料焊接的平台,该平台首先通过搬运机器人将圆柱体物料运送至此,然后接受焊接机器人的作业。图中“焊接机器人”是摆放IRB-1410型号焊接机器人和焊机、控制器的位置,在焊接工位物料摆放符合要求后,对物料进行焊接操作。

图2 生产线整体优化方案示意图

2.2 动作过程

传送带的运行、物料移动的限位、搬运机器人和焊接机器人的运行,均采用西门子品牌的PLC-1200作为总控,物料移动的各个点位位置、物料待焊接位置等均采用位置传感器、光电传感器或金属传感器进行检测。搬运机器人和焊机机器人均有各自的机器人控制器,在整条生产线运行过程中,机器人2 个控制器和PLC 控制器是从-主控制关系,通过相互之间的通信协议完成通信,以满足生产工艺和顺序的要求,从而达到协调运作的生产目的。

图2 所示的生产线运送工作流程如下:

(1)圆柱体物料从上一级生产工作站通过传送带运送至焊接操作区,到达指定位置;

(2)搬运机器人将到达位置的圆柱体物料进行跟踪抓取,抓取后将圆柱体物料移动至焊接工位上,并向PLC 传送指令,控制传送台暂停运转,直至焊接完成。

(3)搬运机器人在运送至焊接工位的指定位置后,会对工件进行调整,以放置在矩形钢板的预焊接位置,然后进行焊接准备,生气焊接保护装置版,进入等待焊接模式。

(4)在焊接工位准备完毕后,焊接工业机器人进行焊接作业,焊接方式采用二氧化碳气体保护焊,焊接工艺的调整和焊机的设置一旦完成,一阶段内保持不变,直至焊接焊点出现问题后,再进行调整。即在焊接程序中,不对焊机进行控制和操作,焊机参数设定后,焊接时不接受工业机器人控制器的变换参数控制。

(5)圆柱体料与矩形钢板的接触面焊接完毕后,焊接工业机器人的控制器向搬运机器人发出指令,随后焊接机器人恢复待焊接状态,为下次焊接做准备。搬运机器人将焊接完毕的物料重新抓取。

(6)搬运机器人将焊接完成的物料搬运至传送带,然后通过搬运机器人的控制器向PLC 发出通信指令,控制传送带运转,随后搬运机器人复位待命。

(7)控制传送带运转的PLC 启动传送带,将焊接完毕的物料运送至下一级喷涂、检验等工位,随后将下一个未焊接的圆柱体物料运送至待搬运位置,重复第(1)步。

3 搬运机器人和焊接机器人的应用

3.1 搬运机器人应用程序

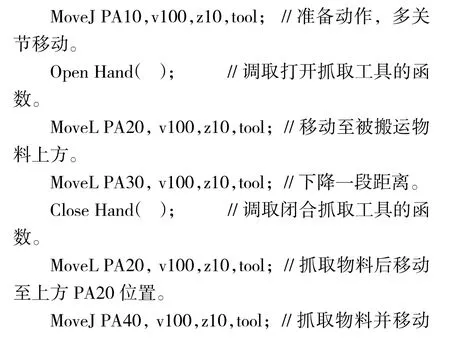

本应用选用的是ABB 品牌的工业机器人,ABB工业机器人的编程形式较为简便,且可采用示教器现场编程。在搬运物料至焊接工位区的过程中,分为以下几个步骤:(1)搬运机器人的工具进行预抓取动作的准备;(2)移动至被搬运物料上方;(3)下降一定距离并在开合手爪的基础上,对物料进行抓取;(4)抓取后提起物料;(5)将物料运送至焊接工位区。

这5 步中,第(1)步采用关节运动,第(2)、(3)、(4)步采用直线运动,第5 步采用大关节移动配合直线运动。程序如下:

物料焊接完成后的抓取思路与上段程序思路一致,这里不再赘述。

搬运机器人主要应用ABB 工业机器人的关节运动和线性运动两种情况,对于手爪开合的函数要根据实际现场情况进行设定,针对对应的I/O 口,完成编程,在每一个动作的过程中,进行一定的延时操作,以确保动作到位,避免抓取失误、运送失误、提前松爪。

3.2 焊接机器人应用

根据图1 右侧的俯视图可以看出,本设计的焊接轨迹是曲线轨迹,因此必须进行相应的曲线轨迹编程。在调试过程中,首先将圆柱体物料摆放至待焊接位置,即矩形钢板上方并紧密接触,随后在手动调试过程中,将焊接轨迹的正圆分为3 个弧线部分,此处不可以分为2 个圆弧,因为ABB 工业机器人中的曲线轨迹中,虽然曲线轨迹指令的弧度最多可以达到π 即180°,但无法保证在编程时的轨迹正好达到180°,一旦第一次调试为179°,那么第二段编程轨迹将会提示出错;一旦第一次调试为181°,系统也会提示错误导致编程和运行失败。因此,划分为3 段轨迹后,便可以解决报错的问题。

焊接工业机器人的工作过程是:(1)将工业机器人调整至焊接预备状态,此处采用关节运动方式;(2)将焊机开机并调整至待焊接状态;(3)采用直线运动方式将焊枪位置调整至焊接起点的上方位置;(4)下降至焊接起始点并与焊缝接触;(5)分别焊接3段弧线;(6)在焊接终点处提起焊枪;(7)关闭焊机;(8)复位至待机状态,为下次焊接做准备。具体程序如下:

此处焊接过程中,弧线焊接一定要确定关键的弧线点,尤其是起止点必须一致,因此程序中第三段弧线的最后一个点位与第一段弧线中的第一个点位一致,均为HQ40。此外,在焊接过程中,必须保持较慢且稳定的速度,以保证焊接工艺效果。

4 结束语

本文阐述了针对某物料焊接生产线的优化改造,将由2 个搬运工人和1 个焊接工人完成的物料搬运、焊接工作,以1 个配备搬运工具的IRB-1200-7 工业机器人和1 个配备焊枪和焊机的IRB-1410 工业机器人代替,提高生产效率,降低人工成本。未来,为了提高焊接和运送效率,可以考虑在生产线传送带另一侧对称设计1 个搬运工业机器人和1 个焊接机器人,两组工业机器人相互配合,同时焊接,可进一步提升焊接生产效率。