干熄焦炉配套的旋转焦罐内衬改造

伍明月,李 汇,周海鉴,陆 军

(广西柳钢工程技术有限公司,广西 柳州 545002)

1 焦罐内衬现状分析

干熄焦炉是近年来各炼焦行业用来熄焦的新型工业炉,各钢铁厂大量使用,替代原有湿法熄焦的设备,是一种节能环保的工业炉窑设备。焦炉所产生的红焦排放到焦罐中,通过铁路运输到干熄焦炉,然后提升并放入到干熄焦炉中,焦罐是用来盛装红焦的这样一个设备,其生产流程是焦炉—焦罐—干熄焦炉,不断循环。

现大部分焦化厂使用的焦罐多为传统的合金衬板[1]型内衬,因其购买、维修成本高,保温性能差以及长期使用后会弯曲变形开裂甚至脱落随红焦进入干熄焦炉卡堵旋转密封阀导致生产安全隐患等原因而逐渐被一种耐火浇注料内衬[2]型焦罐取代。

原有浇筑型焦罐的耐火材料[3]内衬是通过支模浇筑而成,经过脱模、养护、烘烤后上线投入使用,该焦罐保温性能好,维护成本低,衬体整体性好,不存在脱落卡堵密封阀现象,消除了安全隐患,但长期使用后,发现其主要存在几点不足:(1)施工工艺复杂,工期较长,质量不好控制;(2)冬季浇注料凝固时间长;(3)需要现场烘罐;(4)罐体内衬有局部磨损后不易修复,耗时长。

2 焦罐内衬改造设计

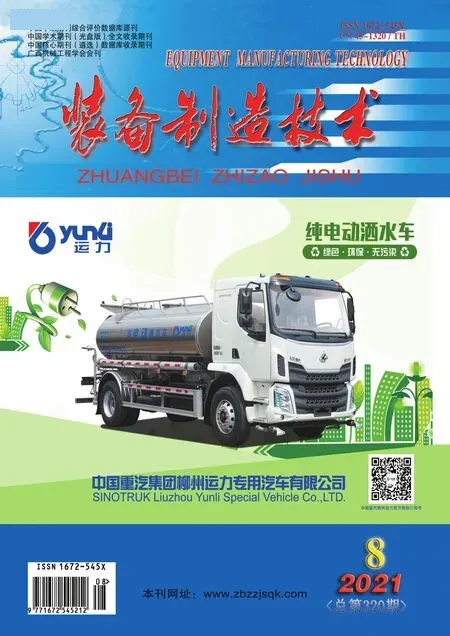

为提高焦罐内衬质量及使用寿命,同时解决现有浇筑型焦罐存在的不足,经探究及大量试验,最终选择高强莫来石钢纤维耐磨浇注料预制块代替原浇筑型内衬,其内衬是由预制块和轻质耐火浇注料相结合组成,改造后焦罐各部位使用材料如图1 所示。

图1 焦罐预制块内衬结构示意图

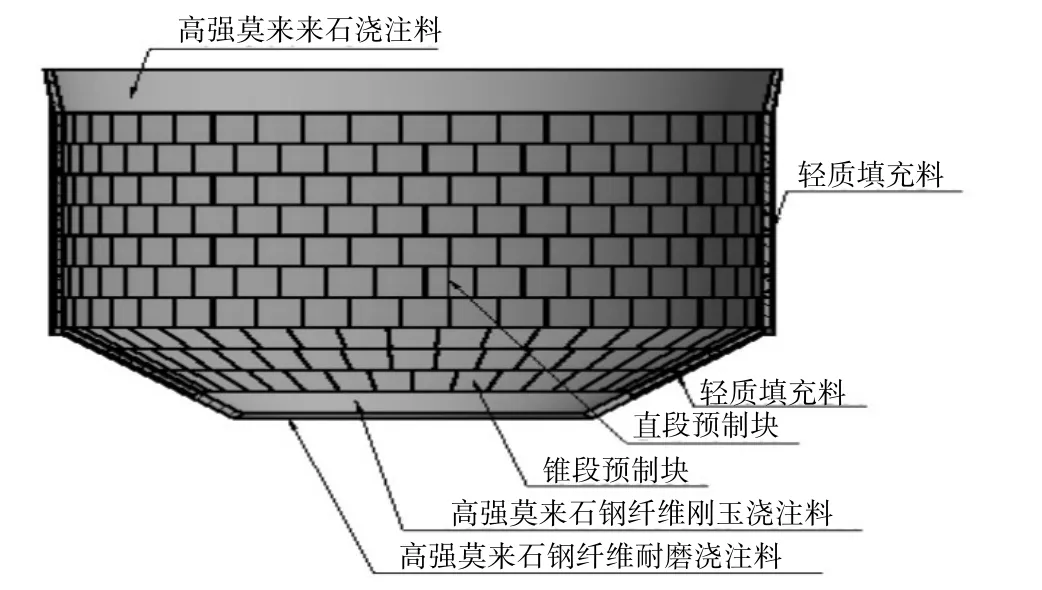

改造后焦罐内衬工作层使用的耐火材料与原耐火浇注料的理化指标见如表1。

表1 焦罐预制块内衬和浇注料内衬工作层材料理化指标

由表1 可知,高强莫来石钢纤维耐磨浇注料的抗折强度、耐压强度有较大的提高,其耐磨性也有较大提高,因此此材质浇注料更能抵抗高温焦炭的冲刷和磨损。

轻质耐火填充料是用在预制块的外环,它具有较低的导热率,能有效起到隔热保温、减轻重量的作用。

2.1 优化施工方法

浇注型内衬施工工序为:锚固钉安装-分层分块支模-浇筑-拆模-烘烤-生产使用。

原方案工序较多,施工时间较长,主要表现在浇筑时必须要分层分格浇注,每次都要等上一格的浇注料完全凝固之后才能脱模,继续装模浇注下一格,施工周期较长,整个焦罐施工完需要8~10 天时间。特别在冬季施工,由于温度低浇注料凝固时间较长,更影响施工进度。

预制块内衬,其施工工序为:预制块安装-轻质填充料填充-生产使用。此施工方法比较简便,只需将预制块一块块焊接拼装即可,所需的人力较少,效率更高,整个焦罐只要4 天的施工工期,大大缩短了工期。且在质量方面更加稳定可靠,其原因是生产厂家拥有专业的模具设备且流水线生产,所制作出的预制块更密实且表面光滑。

2.2 优化焦罐烘烤

浇注型焦罐在每次浇注施工完成后都要在现场用柴火进行烘罐,将内衬里面水分全部排出,防止高温水分急剧排出而产生裂纹,因此每次烘罐都要控制在12 h 以上。此方法存在烘烤不均匀,局部温度过高会出现爆裂现象。其主要原因烘烤原材料为木材,温度不易控制,同时木材的燃烧也影响附近环境。再者此烘罐需要占用较大的场地,而生产场地难以满足条件,这样就产生二次转运,增加施工成本和施工工期。

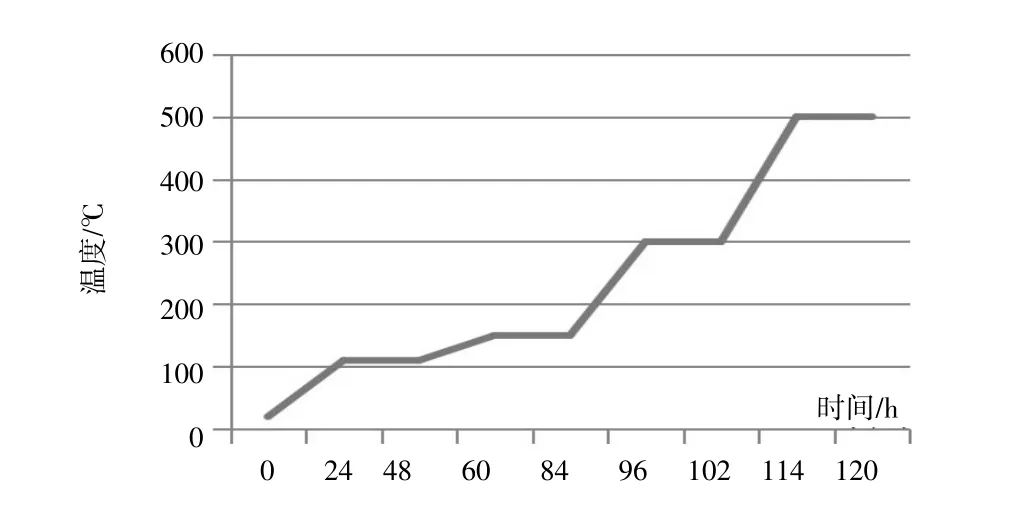

而预制块在出厂前根据烘烤曲线进行烘烤,其烘烤质量有保障,预制块安装后可以直接上线投入使用,省去了烘罐工序。预制块烘烤及烘烤曲线见图2、图3 所示。

图2 焦罐预制块烘烤示意图

图3 焦罐预制块烘烤曲线示意图

3 改造后预制块内衬使用情况

3.1 保温性能更佳

浇注型内衬焦罐由于全部使用的是浇注料,早期的保温效果较好,直段罐外壁温度为160 ℃左右,长时间使用后,浇注料内衬会被磨薄,后期直段罐外壁温度能达到220 ℃,加快罐壁钢板的锈蚀和老化;而预制块内衬外环填充轻质浇注料,它具有低导热系数且不与焦炭接触,其保温性能稳定可靠,而工作层的预制块的耐磨性更好,可以很好的保护填充料,罐外壁温度能基本维持在150 ℃左右,对焦罐的保温效果更好。

3.2 提高使用寿命

浇注型内衬焦罐所用的材料体密较低,耐压性、耐磨性等方面相对较差,影响使用寿命;而预制块型焦罐采用的是轻质浇注料与重质的耐火浇注料相结合,既保证了整个罐体不会超重,又提高了内衬的耐磨性,从而提高使用寿命。

3.3 简化后期修补

浇注型焦罐在修补时工序比较复杂,需要用电镐将局部磨损的部位拆除后安装锚固钉,再支模重新浇注,虽然修补工作量少但会涉及到支模、浇筑、拆模等工序,施工时间较长,需要的施工机具较多,维修成本较高;而使用预制块型焦罐后,修补时只需将有破损的预制块拆除换下,重新安装新的预制块即可,方便快捷。

4 结论

(1)焦罐耐材预制块内衬投入使用至今已接近2年,使用效果良好,其内衬质量稳定性好,减少焦罐的下线次数,提高焦罐的使用寿命。

(2)优化了施工工序,简化施工方法,缩短了施工时间,同时也减少因下线检修需投入的机械台班和人工费用。

(3)由于其保温隔热效果好,减少红焦炭的热量释放,提高干熄焦炉的蒸汽量和发电量。