转矩流变曲线中的聚氯乙烯树脂颗粒形态学

黄海亮 黄鹤 卢家涛

(广东联塑科技实业有限公司)

0 前言

作为世界五大通用塑料之一,目前聚氯乙烯(PVC)材料已经广泛用于卷材、型材、管材、板材等多个领域,是目前建材市场的重要成员之一。

由于PVC 制品的配方成分较多,与制品成型以及性能之间有非常重要的关系,因此其加工过程的研究及调控是一种非常重要的工作[1-2]。而转矩流变曲线是PVC制品加工行业中一种非常重要的质量控制手段,可以在一定程度上反应PVC 材料体系完整的加工过程,在原料评价、配方调试以及加工过程机理研究等多个方面都有重要的价值[3-5]。本文将PVC 树脂颗粒形态学与转矩流变曲线结合,阐述了PVC 树脂颗粒形态在转矩流变曲线中不同阶段的变化情况,以期对转矩流变曲线在PVC 制品行业的应用有一定的指导作用。

1 PVC 树脂颗粒的形态

经过多年的发展,不少学者对聚氯乙烯树脂颗粒的微观结构进行了研究[6-8],让我们了解到PVC 树脂颗粒是一种非常复杂的结构。PVC 树脂颗粒各微观结构之间的关系[9]如图1 所示。粒径从大到小分别是树脂颗粒(130μm)、亚颗粒(40μm)、附聚体(1.5~5μm)、初级粒子(0.7μm)、区域结构体(230nm)以及大分子凝聚体(5nm)[10]。其中,区域结构体这种流动单元也被称为结节、晶核、缠结状态或者原纤维[11]。而PVC 树脂颗粒中,微晶的尺寸大概为10nm[12]。

图1 树脂颗粒各微观结构之间的关联图

2 经典的PVC 树脂颗粒凝胶化过程

在PVC 材料体系加工过程中,对PVC 树脂颗粒的凝胶化过程进行研究是一项非常重要的工作,有不少学者提出了自己的看法[13-14]。其中目前被较多人认可的就是Fillot Louise-Anne 所提出的模型[15],如图2 所示:在机械能的作用下,PVC 颗粒破碎为初级粒子,当温度升高到110℃,在聚合过程中形成的原生微晶开始融化。随着加工过程的进行以及原料温度进一步升高,越来越多的原生微晶发生融化。初级粒子界面的原生微晶(图中黑方)融化后,原先有序排列的PVC 分子链松弛伸张,随后相互贯穿到临近的初级粒子中,导致初级粒子界面有较多带状分子链相连,进而促使初级粒子间界面消失。冷却时,原生微晶融化的位置发生重结晶过程,生成次生微晶(图中的灰三角和空三角),最终形成以次生微晶为交联点的三维大分子网络。

图2 PVC 树脂凝胶化过程

3 转矩流变曲线

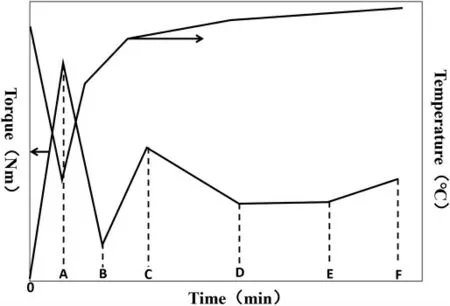

图3 是典型的PVC 干混料材料体系的转矩流变曲线图,下面结合图1 以及图2 对PVC 树脂颗粒在转矩流变曲线中不同阶段的变化情况进行详细阐述。

图3 PVC 材料体系典型的转矩流变曲线与温度曲线示意图

3.1 加料峰扭矩(A 点)

A 点对应的扭矩被称为加料峰扭矩。因此,将从0点到A 点的过程称为加料段。此时PVC 干混料在外界荷载的作用下不断进入转矩流变仪腔体。随着粉料的不断加入,转子遇到的阻力也不断加大。在此过程中,树脂颗粒之间的空气被排出,粉料也在此过程中被压实,转子受到的阻力迅速增大,曲线上的扭矩迅速提升。由于干混料的温度与设备预设温度之间存在较大差异,因此可以看到温度曲线随着粉料的不断接触而呈现不断下降的趋势。

3.2 最小扭矩(B 点)

B 点对应的扭矩被称为最小扭矩。笔者将从A 到B点的阶段称为破碎段。此时PVC 干混粉经过加料峰后,由于热和剪切力的作用,以及在润滑剂等添加剂的作用下,PVC 树脂颗粒开始相互摩擦同时也与转子摩擦。在这个过程中,PVC 树脂颗粒首先是发生脱皮并破碎为附聚体以及初级粒子,并排出树脂颗粒内部的空气。由于大颗粒不断破碎为小颗粒,粒子尺寸变小(树脂颗粒绝大部分破碎为初级粒子,少量甚至被破碎为区域结构,因此此时是存在多种尺寸的PVC 树脂粒子),转矩流变仪内部自由空间变大,转子运动阻力变小,扭矩不断下降至B 点。由于树脂颗粒之间以及与转子之间都会发生摩擦,产生大量的摩擦热,因此物料的温度不断上升。

3.3 塑化峰扭矩(C 点)

C 点被称为塑化峰扭矩,也有将其称为熔融峰扭矩或最大扭矩(下文简称为“塑化扭矩”)。将B 点到C 点的这个过程称为塑化段。在这个阶段PVC 树脂颗粒主要发生以下三个过程:

第一个过程:①部分初级粒子破碎为区域结构;②区域结构在加热以及剪切作用下其边缘的分子链开始发生运动并与邻近的区域结构边缘分子链相互纠缠,区域结构边界变得模糊;③区域结构边缘的纠缠区域的原生微晶在设备加热以及摩擦热的作用下融化,从而成为不同区域结构之间的连接点,导致多个区域结构连接成为一个规模更大的新的三维网络,增加粒子流动阻力。

第二个过程则是部分没破碎的初级粒子按照图2的流程形成新的三维网络。

第三个过程则是区域结构与初级粒子按照图2 的流程形成新的三维网络结构。

由于在实际加工的过程中,不同区域的物料所受到的剪切作用以及热量也是不同的,因此上述三个过程均会各自形成多种不同尺寸的三维网络结构。因此,从B点到C 点的过程中,PVC 树脂初级粒子以及区域结构所形成的多种尺寸的三维网络结构,增加了树脂粒子流动的难度以及转子的转动阻力,反映到转矩流变曲线上,那就是扭矩从B 点快速上升并达到C 点。此时物料已经从树脂粒子聚集体转变为均匀的熔体[10],此时凝胶化度约为40%[16]。

从B 点到C 点阶段,PVC 干混料粒子不断相互摩擦、破碎以及与转子之间摩擦也会导致料温不断上升。但这个阶段是一个物料从粉体转变为熔体的过程,粉料在加热过程中不断熔融,同时凝胶化进程不断进行,因此在这个阶段中物料的粘度不断增加,转矩流变曲线的扭矩也不断上升。

3.4 平衡扭矩(D 点)

从C 点开始,物料的状态已经从前一个阶段的干混料颗粒之间相互滑动转变为熔体的均匀形变,为分子间的相对位移。因此,笔者将从C 点到D 点的过程称为“均化段”。而在这个阶段,物料会同时发生以下两个过程:

一个是材料体系的凝胶化进程继续进行,熔体中已形成的三维网络结构的边缘分子链会发生相互纠缠,原生微晶也会继续熔化粘结,从而使三维结构的尺寸不断增大,整体的凝胶化度不断增大,进而增加熔体表观粘度以及转子的转动阻力,导致扭矩上升。

另一个过程则是随着转子的不断转动,摩擦热不断增多,熔体温度也会继续上升。此时温度对熔体粘度的影响占据主要因素。上一个阶段大部分单纯由初级粒子形成的三维结构网络会发生破碎,形成尺寸更小的区域结构所组成的三维网络(少量区域结构还会在这个过程中发生进一步破碎),链缠结减少,自由运动增大,并发生不可逆的高弹形变,随着与其他助剂进一步分散,熔体流动性增强,粘度降低,转子的阻力降低,反应在曲线上就是扭矩逐步下降。当高弹形变恒定后,熔体中不可逆形变随时间持续进行,达到稳态流动,到达D 点所在的位置,即平衡扭矩,也称为熔体扭矩[17]。此时熔体的凝胶化度已经为100%[18]。

根据相关文献[9],区域结构稳定性较强,一般需要在190℃下并结合剪切作用加工18min 或更长时间才会出现破碎,因此到达D 点时,熔体中PVC 树脂颗粒的微观形态以区域结构为主,同时还有极少量的区域结构破碎后的PVC 大分子凝聚体以及极少量的初级粒子。这三者既有各自形成的三维网络结构,也会存在相互纠缠的三维网络结构,因此此时熔体内包含的是多相多尺寸的三维结构。

3.5 分解点(E 点)

在图3 中,E 点可称为分解点。因此,笔者将D 点到E 点的位置称为平衡段,将E 点到F 点的过程称为分解段。

在平衡段中,随着转子的转动以及熔体温度不断提升,此时热稳定剂等助剂仍不断与PVC 分子链降解产生的氯化氢进行反应,从而大幅降低PVC 分子链段脱氯化氢的速度,使熔体总体保持稳定,粘度并不发生明显变化,熔体继续保持稳态流动的状态。

当来到E 点的时候,此时热稳定剂等稳定化助剂已经基本消耗殆尽,PVC 分子链降解生成的氯化氢无法被吸收,同时具有催化PVC 分子链进一步降解的作用,因此PVC 分子链脱氯化氢的速度加快,降解速度不断加快,进而在分子链中形成多个共轭结构,熔体的流动性减弱,增加转子的转动阻力,反应到曲线上就是扭矩开始大幅上升。

3.6 实际加工

对于PVC-U 管材而言,有研究表明[19],其最佳的凝胶化度为60%~65%,此时强度与韧性处于最佳平衡点,各项力学性能满足实际的应用场景。因此,通过前文的论述我们可以知道,对于建材市场中常用的PVC-U 管材,会被控制在图3 的C 点与D 点之间停止加工并进行冷却成型工序。在物料冷却的过程中,不同尺寸的PVC颗粒微观结构内部以及边缘的位置都会发生重结晶的过程,形成次生微晶,如图2 所示。

4 总结

基于前人对PVC 树脂颗粒形态学以及凝胶化过程的研究成果,本文中首次对PVC 树脂颗粒形态在转矩流变曲线不同阶段的变化情况以及在实际加工过程中凝胶化的过程进行系统性地论述,这对于采用转矩流变曲线分析实际问题是非常重要的,能从微观角度解释很多问题,从而更好地指导生产。而如何将本文的内容灵活运用在转矩流变曲线的数据分析上,就需要广大同行相关人员一齐努力,将转矩流变曲线的理论基础及其应用进行更深入的研究,共同推动转矩流变曲线在PVC 制品质量管理方面发挥更大作用。