折线错位异形幕墙的施工方法

乔稳立 李 刚 李垤辉

中建八局第二建设有限公司 山东 济南 250014

为实现各种大型公共建筑外观艺术效果,复杂的异形幕墙已逐渐成为主流。折线错位异形幕墙作为其中一种,因造型设计奇特、施工难度大、高空作业多、工序复杂等问题,其施工一直是幕墙行业的一大难题。

日照科技文化中心项目针对此类幕墙的特点,通过“BIM+”技术优化施工节点、参数化提料、三维坐标提取,实现精准定位并安装,成功解决了折线错位异形幕墙的施工难题[1-7]。

1 工程概况

日照科技文化中心项目总建筑面积约42.5万 m2,包括大剧院、文化展厅、未来馆、酒店、半月广场商业中心以及单建地下车库,幕墙投影面积约19.2万 m2,展开面积29万 m2、幕墙钢结构用量7 000 t,其中折线错位异形幕墙体系展开面积约25万 m2。

2 工程重难点

2.1 结构复杂,定位难度大

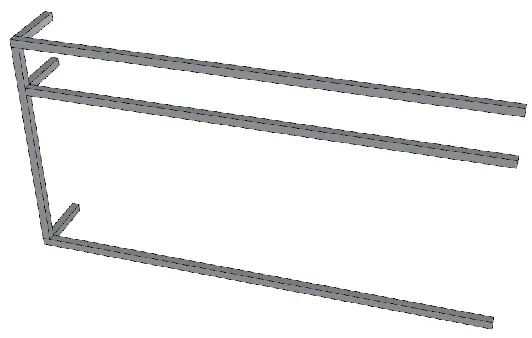

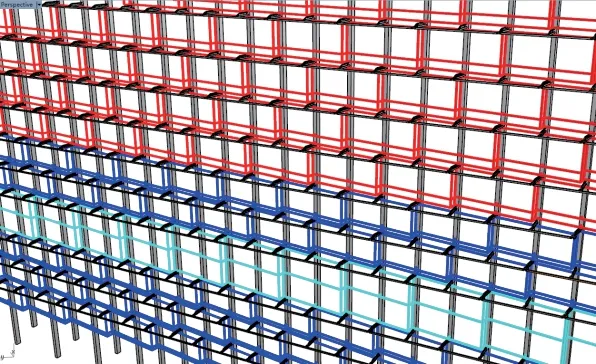

该工程幕墙立面为折线错位幕墙(图1),施工放线难度大。如何在钢结构安装的同时即生产幕墙龙骨及面材,并保证面材的加工及安装精确度,以及如何使完成后的幕墙外延轮廓最大程度地接近设计方案,都是本工程的施工技术难点。幕墙龙骨设计结构形式复杂、面板组合无规则,现场施工难度很大,对施工工期影响大。

图1 折线错位幕墙龙骨

2.2 提料烦琐,材料准备时间长

本项目整体形式复杂,造型过多,面板基本都是异形材料,材料计划提取耗费时间长,难以保证提取材料的准确性。

为确保日照建市30周年发展大会的召开,本工程B、C区要求完工日期为2019年5月15日,幕墙工期为90 d,而且主体结构尚未完成,各单位施工工序穿插严重,施工压力大,工期风险高。A、D、E、F、G区主体结构仍有很多内容未完成,大部分位置的幕墙不能开始施工。29万 m2面板的提料占用时间长,不利于工期目标的实现。

3 施工工艺研究

针对本项目工序复杂、体量巨大、工期紧张的特点,项目部成员通过归纳总结,对各种影响施工效率、质量、准确性的难题,从技术上及方法上寻找最佳解决方案。对幕墙体系进行优化、简化,基于现场实际建立BIM模型指导施工,在关键点上进行技术开发,从而解决本项目的难题。

3.1 装配式体系设计

1)通过深化设计,优化幕墙龙骨结构,简化龙骨形式(图2)。

图2 优化后单元框

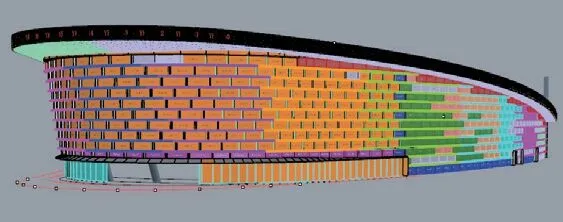

2)建立幕墙模型模拟施工及碰撞。通过实体复核建立模型,结构往往会有偏差,按照建模师的要求对主体结构进行复核,将现场复核数据导入到三维模型中,查看主体结构是否与幕墙模型吻合,若不吻合,需要与设计师沟通后调整模型。三维模型由建模师建立完成后,由设计师审核后方可用于施工。通过模型的模拟施工功能,检测施工方案是否可行,提前发现方案中考虑不周的地方,对施工步骤进行提前调整优化,避免施工开始后出现问题(图3、图4)。

图3 三维模型

图4 三维模拟施工及碰撞

4)为使模型更好地指导施工,现场管理人员及组装工人可通过移动端使用模型,提高了工作效率。

3.2 BIM参数化提料,提升效率

折线错位异形幕墙造型复杂,定位困难,面板提料烦琐。通过模型导出的各种图纸、数据进行施工,能保证施工的效率及准确度。

1)利用三维模型,根据标高将复杂的折线错位异形幕墙分解成简单的龙骨定位图及小单元组框图,给施工班组交底后可直接用于指导施工。

2)建模师按照项目的需要,通过参数化,将幕墙面材材料提取出来,经项目部技术人员调整并报总工审批后,即可提出材料计划。

3.3 BIM+助力幕墙精准放线与安装

1)BIM模型模拟安装,确定关键坐标数据。预先在BIM模型中实体模拟单元体装配,提前发现问题和做好准备工作,确定项目现场安装需要的点位坐标数据。利用犀牛Grasshopper参数化,提取每个单元3个定位点x、y、z三维坐标,导出参数表和编号图用于现场定位安装。

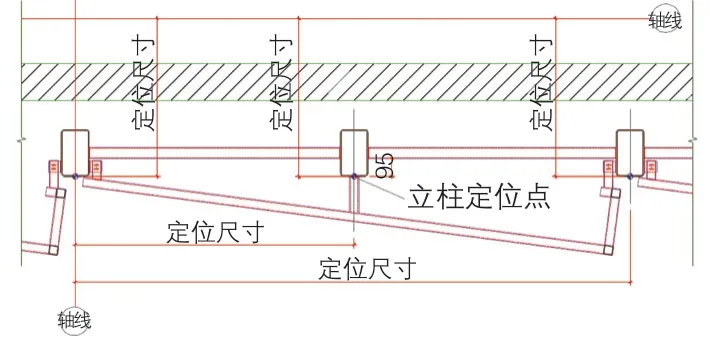

2)测量控制网建立。根据业主提供的平面基准点,通过全站仪建立多个测站点(保证两点通视,并且可以测设整个幕墙立面)。水平控制线主要以主体结构为准,通过水准仪在外围各立面标记标高线。按照幕墙龙骨定位图,根据平面控制网、标高线测设每根主龙骨的定位,每根主龙骨需测设2个点,确保龙骨的角度正确(图7)。

图7 主龙骨放线定位示意

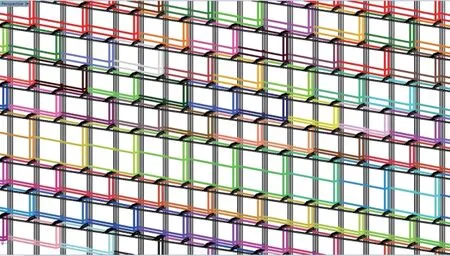

3)拆分幕墙单元,优化单元分格,确定装配式单元,建立装配式体系。利用BIM技术对单元板块分析归集,减少了单元板块的种类,将484种折线小单元板块归集为3种小单元板块,实现了标准化、批量化加工,提高了施工效率,降低了出错率(图5、图6)。

图5 单元框归集前模型

图6 单元框归集后模型

3)幕墙主龙骨安装。主龙骨通过转接件与主体结构连接,是整个幕墙系统的基础部分,其安装的准确性会影响后期单元框及面板的安装质量。主龙骨按照现场放线点进行定位安装,在进行异形幕墙的主龙骨安装时须控制垂直度及角度。

4)单元钢框架后场集中加工。根据模型导出的单元钢框加工图,深化出龙骨下料单,对施工劳务进行交底,在后场加工区按照模型深化料单及图纸进行下料加工。根据模型及加工图,在后场加工区首先制作单元框组装台模(图8),单元框在台模上进行组装。单元框后场加工每完成一个后,对其进行防腐处理,然后归类码放,不同规格的单元框分别堆放(图9),吊装前运至施工现场。单元框加工完成后需校验其质量,利用钢卷尺测量组装后单元框的宽度、长度、对角线是否与加工图一致,若误差太大,则需要返工调整。

图8 单元框组装台模

图9 单元框后场加工

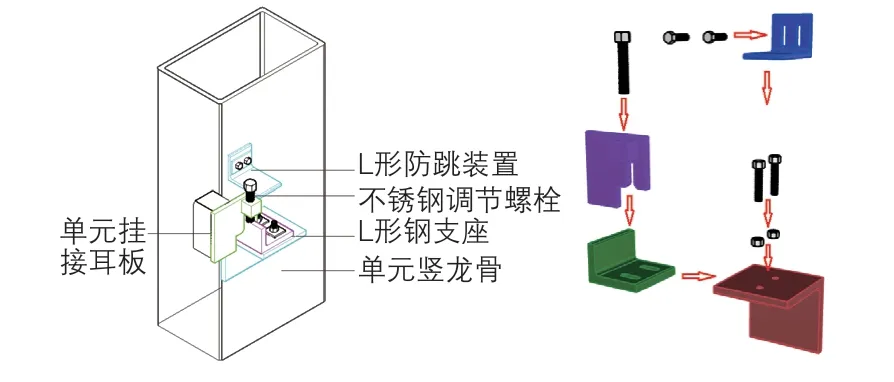

5)三维调节挂耳构件安装及单元框架吊装。主龙骨安装完成后,通过标高线确定每个单元框支座的定位,按照定位安装单元框支座。三维挂耳安装时,先将单元挂接耳板与单元框架连接(后场加工区焊接);然后将L形单元支座通过不锈钢螺栓与支座连接;再将单元挂接耳板与L形支座通过顶丝不锈钢螺栓实现挂接。L形单元支座开水平长条孔用于纵向调节,单元挂接耳板实现横向调节,不锈钢调节螺栓实现高度方向调节,整体实现幕墙系统的三维调整。调整定位完成后,安装L形防跳装置。单元框通过三维调节挂耳安装完成后进行复测,在模型中导出单元框的坐标明细,并通过全站仪对单元框安装位置进行复核,对偏差过大的单元框进行调节(图10~图12)。

图10 挂件模型示意

图11 挂件安装节点

图12 小单元安装模型

6)面板安装。面板通过角码固定于小单元龙骨上,角码与龙骨之间垫橡胶片。面板安装时注意保护面板不被磕碰,保护膜待安装完之后撕掉。带有保护膜的面板应在安装后2 d内进行撕膜工作,防止因保护膜长时间暴露在室外导致老化,影响施工进度。

3.4 成品保护

产品在加工完成并贴保护膜后采用木皮外包,每个镜面板板块之间设置软质泡沫板,每一组30块打一个木箱,装车运输,现场用叉车整体倒运木箱。

4 结语

项目部通过运用BIM+的新型施工工艺来安装错位异形幕墙系统,使得幕墙在加工生产、运输成品保护、安装等各环节保证了质量,圆满完成了对折线错位异形幕墙施工方式的技术创新。经检验,该技术在缩短工期、节省成本的前提下,满足了面板表面的平整度、胶缝美观度等质量要求,为其他项目异形幕墙施工提供了参考,具有很好的推广应用价值。