大跨度钢屋盖整体提升安装方案设计研究

程金蓉

1. 上海建工集团股份有限公司 上海 200080;

2. 上海超高层建筑智能建造工程技术研究中心 上海 200080

1 工程概况

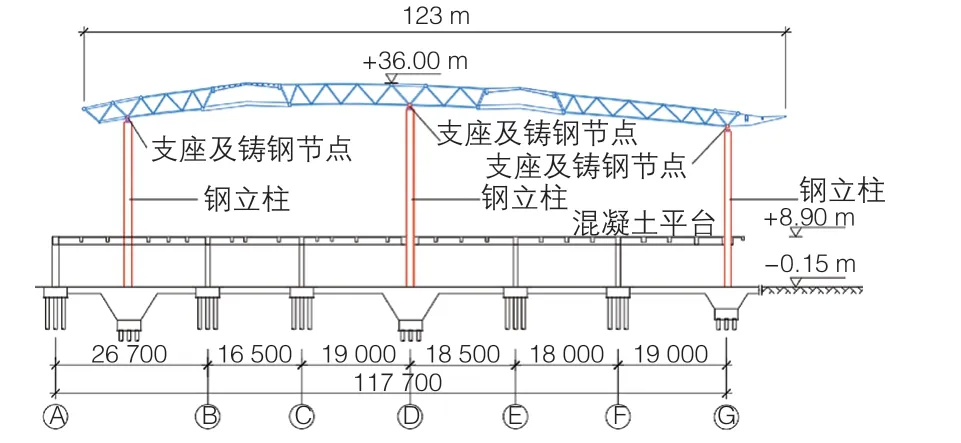

某大跨度建筑钢屋盖长253 m、宽123 m、高30 m,采用倒放三角形截面的管桁架和钢网架相结合的结构体系。其中,管桁架纵横布置,交会处设置钢管混凝土立柱,共18根立柱。立柱与管桁架之间采用铸钢节点及支座连接。纵横管桁架围合而成的钢屋盖区域采用焊接球节点网架填充。整个钢屋盖结构自重约5 800 t。钢屋盖下方为满铺钢筋混凝土平台结构,钢屋盖平面布置及剖面关系如图1、图2所示。

图1 钢屋盖平面布置示意

图2 钢屋盖剖面示意

2 钢屋盖安装方案比较

本工程钢屋盖结构长宽分别达到253 m和123 m,投影面积3.1万 m2,下部为满铺的钢筋混凝土平台结构,钢屋盖安装高度最大达30 m。根据结构特点、场地条件、施工安全、进度控制等多方面因素,分别分析了不同的安装方法[1]。

1)高空原位散装:利用满堂高空临时支撑辅助,钢结构原位散件安装。本工程钢屋盖面积大、离地高度高,此方法高空作业量大、质量控制难、安全风险大。

2)分段、分块吊装:受下部混凝土结构平台影响,起重机无法进跨吊装。钢屋盖分段或分块构件需采用大型起重机跨外吊装,由于钢屋盖尺度大,故对跨外作业的起重设备要求高,经济性不是很好。而且,钢屋盖采用网架和管桁架相结合的设计方案,分段、分块吊装时,需高空对位的杆件数量多,对位难度很大。

3)整体提升安装[2-4]:首先将钢屋盖在其投影下方的混凝土结构上拼装成整体结构,然后在结构柱顶设置提升支架和液压千斤顶,将钢屋盖整体同步提升到安装高度。采用此方法,钢屋盖的拼装、焊接等工作均在下部结构楼面上开展,施工安全性高,技术经济性强。屋面檩条、钢屋盖内部的机电管线等均可在钢屋盖拼装时安装或带上,最大限度地减少高空工作量,降低施工安全风险。

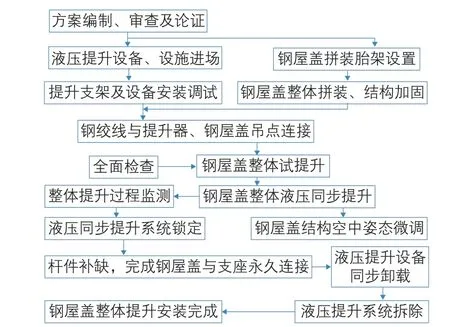

整体提升安装流程如图3所示。

图3 钢屋盖整体提升安装流程

3 钢屋盖整体拼装

3.1 拼装胎架及拼装起重机械布置

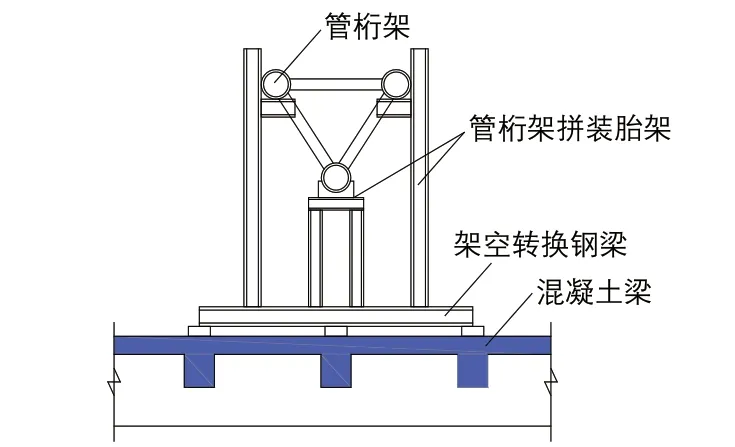

钢屋盖在混凝土楼面上整体拼装。钢屋盖管桁架质量相对较重,为确保拼装时下部楼面结构的安全,采用架空钢梁将胎架支承在下部混凝土梁或柱位置处,避免楼板直接承载(图4)。网架质量较轻,其胎架可直接支承在楼板上。混凝土平台遇楼梯等洞口处采用设置型钢加钢板的钢平台方式处理。

图4 管桁架拼装胎架基础架空处理

管桁架截面尺寸超出运输限制,无法分段进场,因此考虑散件运至现场后进行拼装,现场布置4台TC7030塔吊负责钢构件的吊运,同时4台塔吊配合完成提升支架及提升系统的安装与拆除工作。为加快拼装进度,网架等轻型构件采用16 t小型汽车吊上混凝土平台共同辅助拼装(图5)。经计算,平台承载能力满足汽车吊开行及停机作业需要。

图5 钢屋盖拼装立面工况

3.2 钢屋盖拼装

根据钢屋盖结构体系,钢屋盖的拼装由中间向两侧对称进行,先进行主结构—管桁架的拼装,管桁架形成稳定结构后,进行管桁架围合区域的钢网架拼装。为了消除拼装过程中的累计误差,由管桁架围成的每块钢网架结构,分成若干个小区块进行拼装,最后补缺拼装小区块之间的杆件,形成整体(图6)。

图6 钢屋盖整体拼装三维BIM模拟

钢屋盖结构整体拼装后完成表面涂装。钢屋盖屋面檩条、屋盖内部的机电管线也可以在钢屋盖拼装过程中穿插安装。

4 钢屋盖整体提升安装

4.1 整体提升系统设计

4.1.1 提升支架布置及结构加固设计

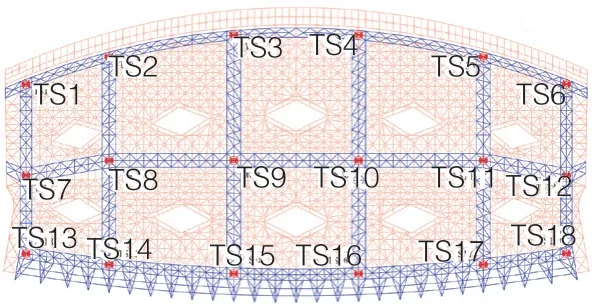

整个钢屋盖由18根立柱支承,立柱位于纵横布置的管桁架交会处。根据结构特点,整体提升考虑设置18个提升支架(图7)。提升支架均布置在柱顶,力求提升过程钢屋盖的受力尽量接近永久支承状态。同时,借助永久立柱设置提升支架,可减少提升支架用量,节约成本。

图7 整体提升支架平面布置示意

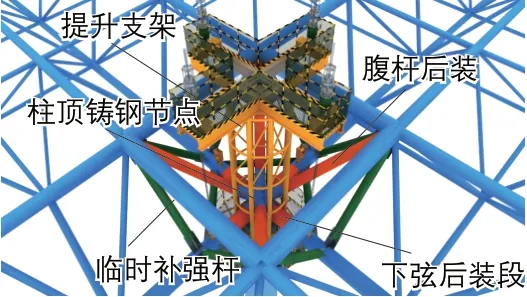

提升支架与立顶部柱采用环抱焊接固定。为降低提升支架悬臂高度,钢屋盖上的提升吊点设计在倒放三角断面管桁架的下弦杆上。受立柱位置影响,钢屋盖拼装时管桁架纵横交会处下弦及斜腹杆无法拼装,采用下弦杆设置后补段、斜腹杆后装的方式避让,同时设置临时杆件将提升点处的管桁架结构连接形成稳定的加强结构。考虑到纵横管桁架交会处杆件空间分布,为确保提升支架与钢屋盖结构相互无干涉,利用BIM技术将钢屋盖结构、临时加强杆件、提升支架整体建模,通过碰撞检测,优化提升支架设计(图8)。

图8 典型提升支架BIM辅助设计

4.1.2 液压整体提升系统设计

根据整体提升全过程有限元模拟分析,获得每个提升点的最大反力,即对应每个提升点的最大提升力,选择布置各提升点的提升千斤顶。各提升点反力及提升千斤顶配置如表1所示。图9为整体提升采用的穿心式液压千斤顶及计算机同步控制系统。

图9 整体提升液压千斤顶及同步控制系统

表1 各提升点反力及提升千斤顶配置

4.2 整体提升施工

4.2.1 试提升

液压提升装置系统安装完成后,对提升系统各部件进行检查验收。钢屋盖在具备整体液压提升条件之后,进行分级加载试提升,将整个钢屋盖提升离地200 mm,静止4 h。对钢屋盖结构、提升支架、提升系统进行检查和观测,确保结构变形和受力符合施工模拟计算结果、提升系统安全可靠。

4.2.2 正式提升

试提升各项检查结果符合要求后,方可正式提升。用测量仪器检测各吊点的离地距离,计算出各吊点的相对高差。通过液压提升系统设备调整各吊点高度,使钢屋盖结构达到水平姿态。正式提升速度控制在4~6 m/h,连续提升到位。提升过程中,对液压提升系统进行实时监测,同时增加钢屋盖及提升支架的应力和变形监测。

4.3 提升过程监测

整体提升过程监测是提升安全的重要技术保障措施[5]。监测内容主要包括钢屋盖结构、临时提升支架的应力及变形监测。通过全过程监测,确保提升过程中钢屋盖结构和提升支架的应力及变形在设计允许范围内。

在钢屋盖整体拼装时,根据监测方案做好监测点布置。变形监测采用全站仪测量,先在钢屋盖和提升支架变形监测点设置反射贴片或反射棱镜。应力监测采用应变计,并采用无线传输方式采集数据,提高监测安全性。

钢屋盖提升前进行初始状态监测数据采集。试提升并静止悬停后,对提升点的位移、钢屋盖结构及提升支架的应力、变形以及各提升点提升荷载进行监测。

4.4 钢屋盖杆件补缺安装

钢屋盖提升并精调到位后,补缺钢屋盖支座处杆件,使钢屋盖结构与支座形成整体。支座及与钢屋盖结构连接的铸钢节点在整体提升前临时固定在柱顶。钢屋盖补缺构件为管桁架的下弦杆及腹杆,在钢柱柱顶架设操作平台,采用塔吊配合吊装。补缺时,先根据提升停止时的钢屋盖定位,确定对应的铸钢节点标高,铸钢节点标高定位采用千斤顶调整。然后安装相应的补缺构件,并完成补缺构件与管桁架及铸钢节点的焊接。

4.5 提升设备卸载

完成结构补缺后,钢屋盖形成自身完整的受力体系,提升千斤顶卸载,将钢屋盖荷载由提升千斤顶承载逐步转换至自承载状态。考虑到提升千斤顶布置在紧邻钢柱位置,卸载过程中各提升点产生的下降位移量很小,因此千斤顶卸载时采用力控为主。提升系统各项检查合格后,先进行试卸载,观察测控数据是否有异常。试卸载合格后分级进行正式卸载,初始两级卸载按5%的卸载力值控制,后续可提高到10%、15%,直至提升钢绞线安全松弛,完成千斤顶卸载,最后拆除提升设备和提升支架。

4.6 整体提升计算分析

整体提升过程中,结构处于非完整体系状态,此时结构受力与终态受力存在较大差异,需对施工过程结构受力进行详细分析。建成后的结构健康状态受施工过程的影响显著,为保证结构建成后的构件残余应力最小,须对结构施工过程中的内力分布及变化进行分析[6]。

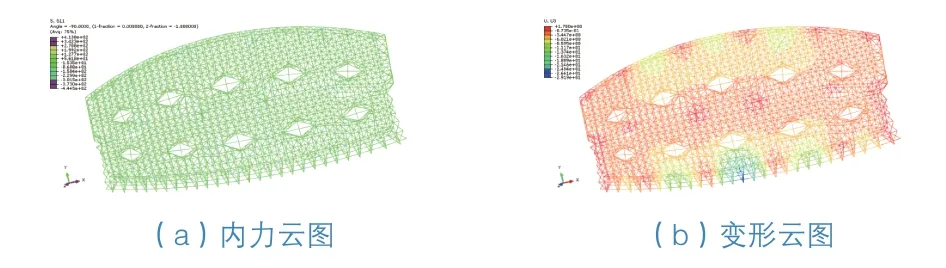

利用大型通用有限元分析软件Abaqus,对钢屋盖整体拼装、整体提升、支座处结构补缺完成等各阶段进行施工过程仿真分析,对永久及临时结构的变形、内力和稳定性进行验算。计算结果表明,构件的内力与变形均在可控范围内,钢屋盖采用整体提升的方案是可行的(图10)。

图10 钢屋盖整体提升最不利工况下内力及变形云图

5 结语

通过对本工程大跨度钢屋盖结构以及现场施工条件及需求的深入分析、多方案比选,选择了整体提升安装的总体技术路线,并结合管桁架和钢网架组合结构体系的结构形式,对钢屋盖整体拼装、整体提升点布置、提升支架设计、提升器选型、钢屋盖结构临时加强以及整体提升就位后的杆件补缺和体系转换等关键施工技术进行了设计和研究。通过整体提升全过程计算分析和监测,确保整体提升技术的可行性和实施过程的安全性。