复杂环境下深基坑围护设计施工方法研究

施晨凯

上海建工集团股份有限公司 上海 200080

在上海城市建设迅速发展和土地资源逐步紧张的趋势下,地下空间的开发利用进一步成为行业关注的焦点,出于对空间利用的考虑,基坑深度越来越深,深度大于20 m的深基坑屡见不鲜。本文结合现场具体工程实例,对在邻近地铁及高压管线等复杂条件下的深基坑围护施工各项技术分别展开探讨[1-3]。

1 工程概况

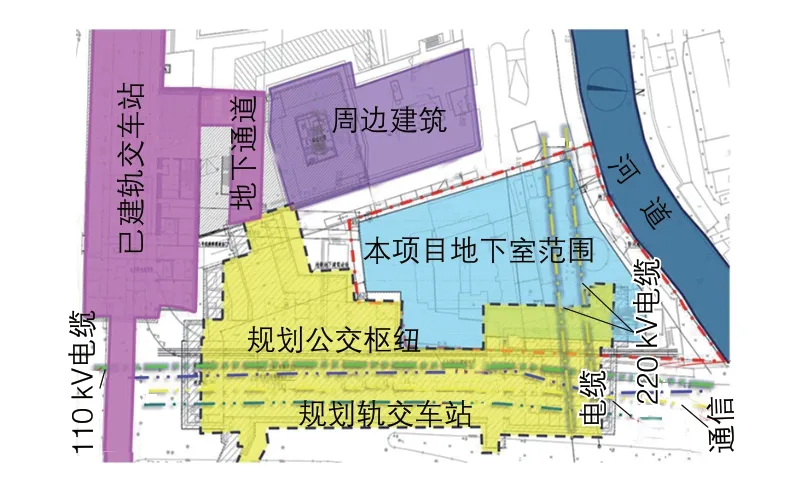

某建筑工程主体结构地上12层,地下3层,为整体3层钢筋混凝土结构地下室,基坑大小为1 639 m2,周长为173 m,普遍区域开挖深度17.04 m。本工程基坑分为A、B两区,其中A区基坑面积3 557 m2,基坑周长273 m;B区面积501 m2,基坑周长110 m。基坑与东侧轨交车站共用围护结构。项目周边包括共建规划公交枢纽站,共建公共绿地,并与紧邻的新建轨交车站共建。同时,项目范围内有30 m的220 kV高压控制带须避让,并有110 kV埋地电缆、φ500 mm给水、通信、电缆及市政管线须搬迁(图1)。

图1 周边环境

2 基坑围护设计计算

本工程基坑安全等级为1级,靠近东侧邻近轨交车站区域,环境保护等级为1级,其余区域为2级。按照项目的工程地质条件,计算各区域地下连续墙的墙体变形内力,进而分析各个施工阶段每个区域地下连续墙体的整体稳定性。建设场地土层分布较稳定,从顶部往下可划分为8个大层、若干子层以及透镜层。根据基坑不同区域,选取剖面进行计算。地面超载设置为20~25 kPa。

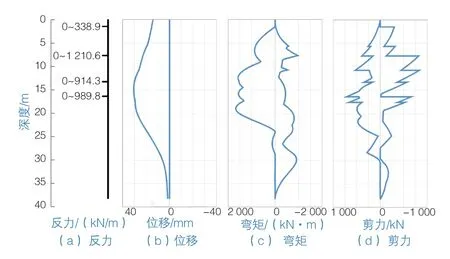

以A区东北侧深基坑区域为例,通过软件建立基坑围护简易模型,代入A区东北侧区域土体参数进行内力变形计算、整体的稳定性验算等一系列计算,得出A区东北侧深基坑区域基坑围护稳定性计算结果(图2),从中分析出A区东北侧深基坑区域基坑围护的具体情况。

图2 变形内力包络

根据软件计算得到该剖面变形内力计算结果,该区域剖面取得最大正弯矩值1 677.8 kN·m、最大负弯矩值965 kN·m、最大正剪力值717.4 kN、最大负剪力值830.1 kN、最大位移值30.5 mm。由变形内力计算结果可知,A区东北侧深基坑区域地下连续墙相比于其他剖面的地下连续墙受力情况更加严峻,需要针对该区域的围护采取SMW三轴搅拌桩、高压旋喷注浆桩、TRD工法桩以及MJS工法桩的一种或多种复合加固措施。依据计算结果对东北侧深基坑围护进行进一步加固处理后,使该剖面基坑稳定性能够满足一级基坑标准要求。

3 围护与加固施工重点

3.1 基坑围护施工重点

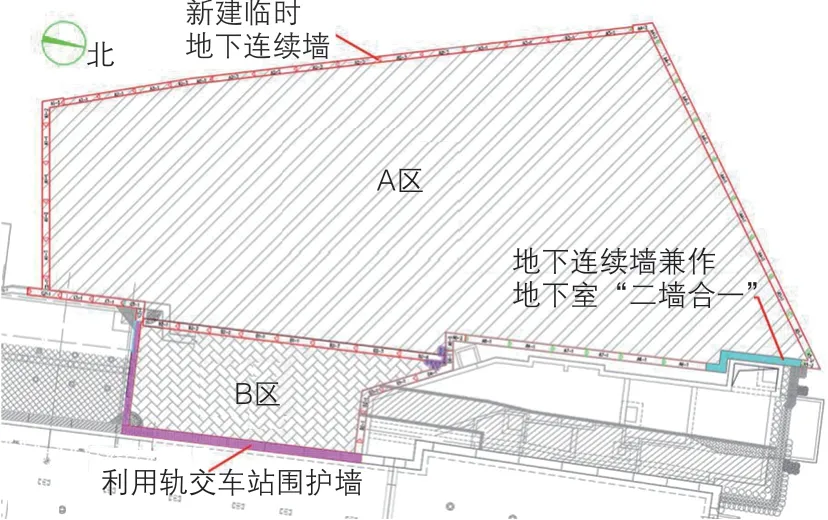

根据本工程与邻近轨交车站的围护分布情况(图3)穿插施工流程:开挖轨交车站端头井及标准段→施工轨交车站1号风亭、2号风亭→施工轨交车站7号出入口及相应通道→轨交车站结构顶板达到设计要求强度后进行A区基坑土方开挖→A区基坑顶板达到设计要求后进行B区基坑的开挖。

图3 基坑区域分布

A区基坑竖向设有3处临时钢筋混凝土水平支撑组成支撑体系,B区基坑设有4处临时水平支撑组成支撑体系(竖向从上至下第1处是钢筋混凝土支撑,第2—第4处则是带轴压伺服系统的钢支撑)。竖向支撑使用临时角钢、格构钢立柱结合柱下钻孔灌注桩形成整个系统。

3.2 坑内加固施工重点

A区基坑加固分为三轴搅拌桩加固以及高压旋喷注浆桩加固,对地基被动区土体进行三轴搅拌桩的墩式加固,对残余的坑内土体则利用三轴搅拌桩在整个基坑平面进行间断式加固以及布置于基坑四周进行连续式加固。B区基坑加固则采用满堂加固措施,地下连续墙接缝止水均采用高压旋喷注浆桩。

A区基坑区域采用高压旋喷注浆桩配合压密注浆的形式,42.5级水泥压密注浆,并确保注浆率达20%。水灰比为0.55,拔管高度0.33 m,注浆间距1 m,注浆顺序采用跳孔注浆,多排注浆孔分布形状为梅花形。

3.3 TRD工法桩施工重点

因施工场地北侧上空有220 kV超高压输电线路,北侧施工限高,无法使用三轴搅拌桩进行加固,故采用TRD工法进行加固。

T R D工法桩施工要点:地下连续墙水泥掺量不小于2 5%,水泥强度不低于4 2.5级,用量不小于450 kg/m3。水泥浆液水灰比为1.0~1.3。水灰比具体数值及外掺剂根据施工经验现场确定,在填土、淤泥质等软弱土层中适当提高水泥掺量。同时明确TRD施工设备型号,深化施工方案,细化施工质量标准和施工参数,墙深超过25 m时应采用三步施工法施工,明确墙身强度和检测要求。TRD工法制备的地下连续墙,其经过28 d龄期所具有的无侧限抗压强度满足施工要求。

3.4 MJS工法桩施工重点

本工程基坑与轨交车站风亭地下连续墙之间采用MJS工法桩填充,MJS采用φ2 000 mm定角度180°高压旋喷桩,间距为1 500 mm,深度范围为-42.00~-6.50 m。

施工工艺流程:测量放样→引孔钻孔→MJS工法设备就位→MJS钻杆通过拼装进入土体→钻杆到达指定深度→测量垂直度,若不合格拔出钻杆重新施工→垂直度合格,进行地内压力监测→地内压力正常,进行工法桩施工。

MJS工法桩施工要点:MJS大直径高压旋喷桩施工过程中气压不小于7 MPa,水泥浆液压力宜大于40 MPa。施工现场根据上述要求进行2根现场非原位的大直径高压旋喷桩试成桩试验,以28 d后的桩体取芯来判定强度是否达标。

4 高压线下地下连续墙钢筋笼限高吊装

4.1 高压线下地下连续墙钢筋笼分段吊装计算

在进行地下连续墙钢筋笼施工前,对东侧迁改管线与基坑分布关系和铁塔基础结构形式相关内容进行查明,核实220 kV高压线风偏范围,查明钢筋笼吊装在该范围内的施工内容,并形成专项施工方案和高压线保护方案。

围护结构使用的地下连续墙中,21幅墙厚1 000 mm,5幅墙厚800 mm。地下连续墙开挖采用隔幅开挖施工。地下连续墙厚0.8、1.0 m,主筋均为32、28 mm,以锁口管接头连接地下连续墙槽段,钢筋笼长31.10~44.15 m。按本工程吊装设计应该以31.1 m钢筋笼设计为基准,地下连续墙共分为“一”字形和“L”形2种。其中,整体吊装最重钢筋笼为扩大段“一”字形钢筋笼,设计质量43.8 t,含预埋筋、声测管、定位垫块、吊具等。

本方案按照“一”字形地下连续墙钢筋笼进行吊装验算,以钢筋笼重43.8 t来配置吊车,分析吊装是否安全。拟配置180 t主吊与50 t副吊配合吊装施工,钢筋笼采用6个吊点吊装,其中主吊机4个吊点,副吊机2个吊点,以保证钢筋笼顺利起吊进槽。本项目受场地狭小及220 kV高压线影响,因此,分节吊装、分节拼装进槽的方法应用于全部的地下连续墙。由于6 m是220 kV高压线最小的安全距离,这就要求施工机具、钢筋笼安装高度控制在13.5 m之内才能确保安全施工。

吊装工况分3个部分进行计算:分段吊装验算、钢筋笼对接及整体提升验算和高度验算。通过代入10.2 t的分段钢筋笼质量、4.0 t的吊具质量、12 m的回转半径及152.87 kN的单根钢丝绳容许拉力等参数计算,结果得到吊具起重量为43.8 t,单根钢丝绳拉力为147.8 kN,扁担上部卸扣荷载249.4 kN,接着进一步开展10#槽钢的搁置扁担截面抗弯验算、吊车行驶道路的地基承载力验算及吊装的吊点、焊缝强度等相关验算。

4.2 高压线下地下连续墙钢筋笼分段吊装施工

本工程地下连续墙施工受北侧场地上空220 kV高压输电线路影响,北侧场地的地下连续墙无法采用常规方法进行施工,故北侧地下连续墙采用钢筋笼分段吊装法进行施工。重型道路采用厚500 mm水泥土换填后,钢筋为双层双向φ14 mm@250 mm,材料为HRB400的钢筋,浇筑厚2 500 mm的C30混凝土。

钢筋笼分段吊装施工要点:现场成槽机采用SG46。成槽机高度不满足净空高度,因此,对成槽机进行改装,拆除中间桅杆,降低成槽机高度,满足净空要求。成槽机抓土后无法直接装车,需把土放置在地面,再由挖机配合装入土方车后运走。220 kV高压走廊距离地面非常近,吊车的选择非常重要,一是要满足净空要求,二是要可以满足钢筋笼吊装要求。经过计算,钢筋笼总质量35 t(不含吊具)。使用180 t的履带吊吊车、50 t的履带吊各1台进行共同作业,2台吊车吊装钢筋笼入槽。钢筋笼先由180 t吊车水平吊起,然后抬起180 t吊车主吊钩、下放50 t吊车副吊钩,最后由180 t吊车将钢筋笼腾空吊直。本项目地下连续墙结构为锁口管接头,考虑到上部高压线在下放与顶拔锁口管时吊车高度无法保证足够的安全距离,因此,部分地下连续墙经过设计同意,将接头更改为H型钢接头,可以避免锁口管下放与顶拔。

钢筋笼分段吊装施工流程:首节钢筋笼吊装→首节钢筋笼放置在导墙上→下节钢筋笼就位,对接→对接完成,下放就位,搁置导墙上→最后一节钢筋笼就位,对接→对接完成,下放。

5 结语

本文结合实际工程,对同时存在轨交线路、高压线和其他复杂条件的深基坑工程设计施工技术进行综合分析,通过软件计算得出围护结构变形内力,验算基坑的整体稳定性、抗倾覆稳定性和墙底抗隆起稳定性,采取加固措施使基坑设计满足安全等级要求。同时,围绕建筑基坑围护与邻近地铁站围护穿插作业、坑内三轴搅拌桩与高压旋喷桩加固、坑外TRD与MJS工法桩加固,分析了地下连续墙围护与土体加固施工重点;最后,着重分析了高压线下地下连续墙钢筋笼吊装及地下连续墙施工重点,解决了本工程高压线下邻近地铁的深基坑设计施工技术难题,为工程顺利实施提供技术支持。